-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

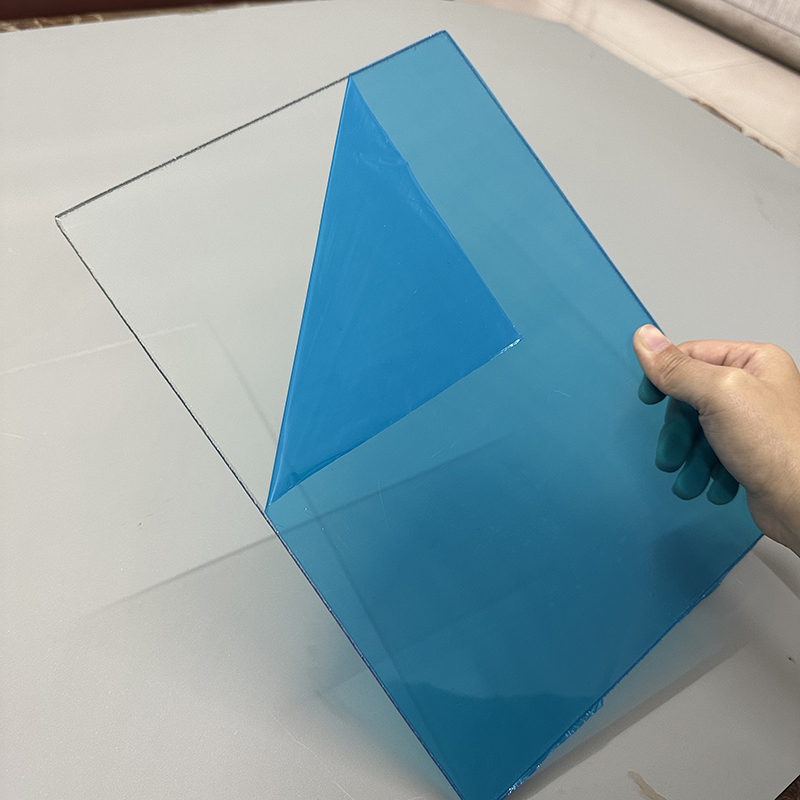

Когда слышишь про OEM антиадгезионную изоляционную пленку, многие сразу представляют просто материал с силиконовым покрытием. Но на деле здесь кроется десяток подводных камней — от адгезии клеевого слоя до термостойкости основы. Вспоминаю, как в 2015 мы ошибочно использовали пленку с неравномерной плотностью 80 мкм для ламинации электронных панелей — результат был плачевен: отслоения по краям и брак на 23% партии.

Главное заблуждение — считать все антиадгезионные пленки взаимозаменяемыми. Например, для OEM антиадгезионной изоляционной пленки критичен не только коэффициент трения (желательно 0.3-0.4), но и ЭМС-совместимость. Мы как-то работали с производителем из Фошаня, который изначально предлагал пленку с поверхностным натяжением 32 дин/см — для чувствительных микросхем этого оказалось недостаточно.

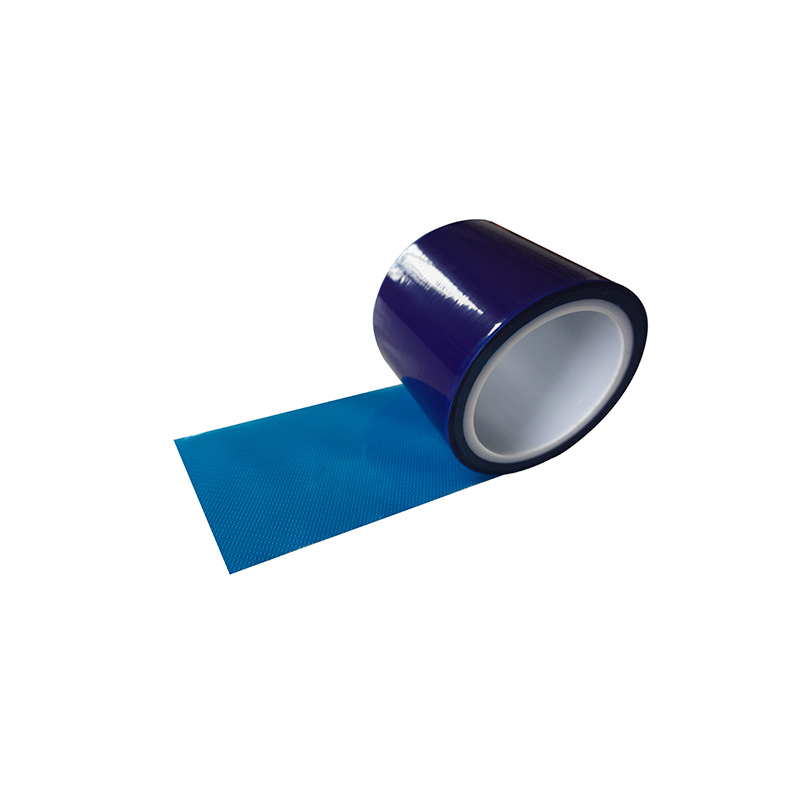

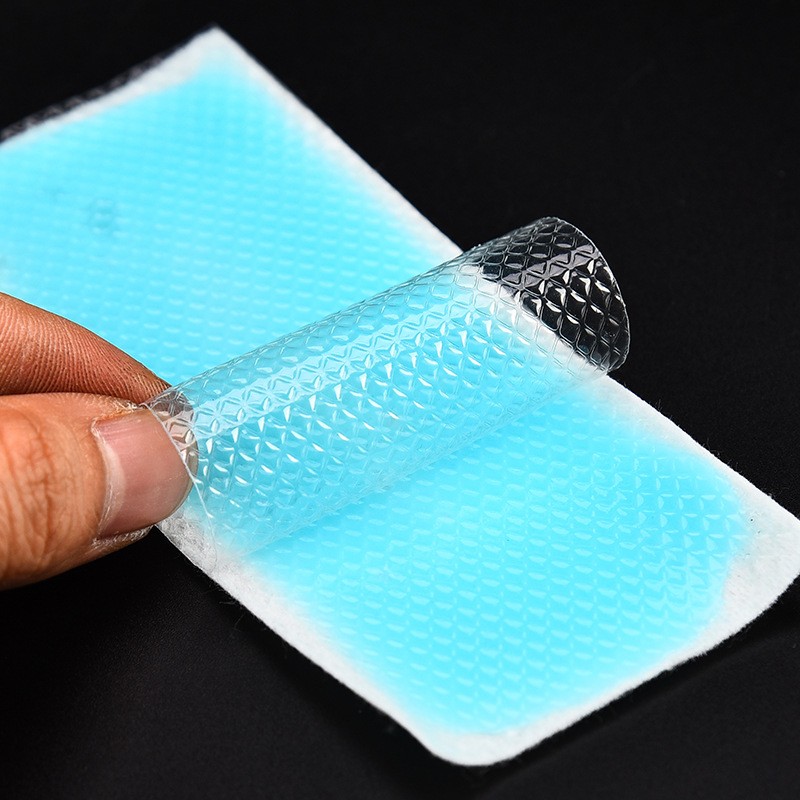

Толщина подложки — отдельная история. Для автоматизированных линий лучше брать варианты от 120 мкм, иначе при скорости конвейера свыше 5 м/мин появляются складки. Проверяли на оборудовании от компании Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их рифленая структура пленки как раз решает эту проблему без потери адгезионных свойств.

Еще нюанс: некоторые экономят на УФ-стабилизации, а потом удивляются пожелтению пленки через 4 месяца эксплуатации. Проверено — для уличного оборудования лучше переплатить за материал с обработкой ультрафиолетом, иначе гарантийные случаи съедают всю экономию.

На https://www.yeslafilm.ru хорошо описана технология многослойной экструзии, но на практике важно контролировать температуру на каждом этапе. Например, при ламинации с биаксиально-ориентированным полипропиленом перегрев даже на 5°C выше 160°C дает усадку до 1.7%.

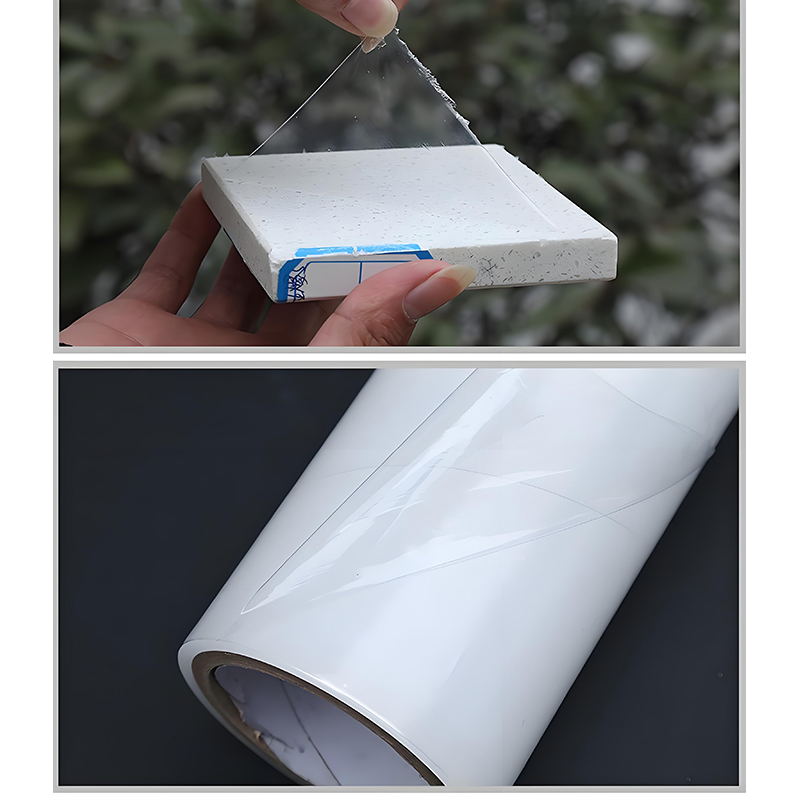

Лично наблюдал на заводе в Шунде, как модифицируют силиконовые покрытия для работы с акриловыми клеями — там добавляют специальные ингибиторы миграции. Без этого через 2-3 недели хранения появляются 'залысины' с неравномерным отслоением.

Интересный момент с антистатическими свойствами: для электроники лучше брать пленку с объемной проводимостью, а не поверхностной. Проверяли на тестовых образцах от OEM антиадгезионной изоляционной пленки — поверхностная обработка теряет свойства после 3-4 циклов перемотки.

Для мембранных клавиатур используем только пленку с асимметричной структурой — одна сторона матовая (для печати символов), другая глянцевая (для контакта с токопроводящими дорожками). Как-то пробовали универсальный вариант — пришлось переделывать 5000 изделий из-за 'слепых' зон контакта.

В медицинских приборах важна химическая стойкость. Помню случай с дезинфицирующими растворами на основе изопропанола — стандартная пленка за 2 месяца эксплуатации покрылась микротрещинами. Пришлось совместно с технологами Промышленного ООО клеевых изделий Яшилэ разрабатывать материал с повышенной устойчивостью к спиртам.

Для солнечных панелей вообще отдельная история — там нужна не просто антиадгезия, а строго дозированная. Слишком сильное отслоение приводит к смещению элементов при вакуумной ламинации, слабое — к повреждению кремниевых пластин. Оптимальным оказалось усилие отрыва 2.5-3.5 Н/см, что соответствует модификации SL-274W на производстве в Фошань.

Многие недооценивают важность лотов — даже в пределах одной партии может быть разброс по толщине до 8%. Мы сейчас работаем только с поставщиками, которые гарантируют вариацию не более 3%, как раз как на yeslafilm.ru в их сертифицированных партиях для автомобильной промышленности.

Отдельная головная боль — маркировка. Для японских заказчиков требуются голографические метки, для немецких — перфорация с шагом 200 мм. Без четкой спецификации можно получить брак даже при идеальном качестве материала.

Кстати, про термостойкость: для пайки волной припоя нужна пленка, выдерживающая минимум 260°C в течение 45 секунд. Первый раз, когда столкнулись с этой задачей, пришлось отказаться от трех пробных партий — все деформировались при 230°C. Сейчас используем модификацию с арамидным армированием.

Рассчитывая стоимость, всегда учитывайте не только цену за квадратный метр, но и процент обрезки. Для сложных контуров лучше брать пленку на 15-20% шире — экономия на материале оборачивается увеличением трудозатрат на 30%.

Интересный опыт был с многоразовыми пленками — теоретически можно использовать до 7 циклов, но на практике после 3-го начинается деградация антиадгезионного слоя. Для серийного производства невыгодно, а для прототипирования — идеально.

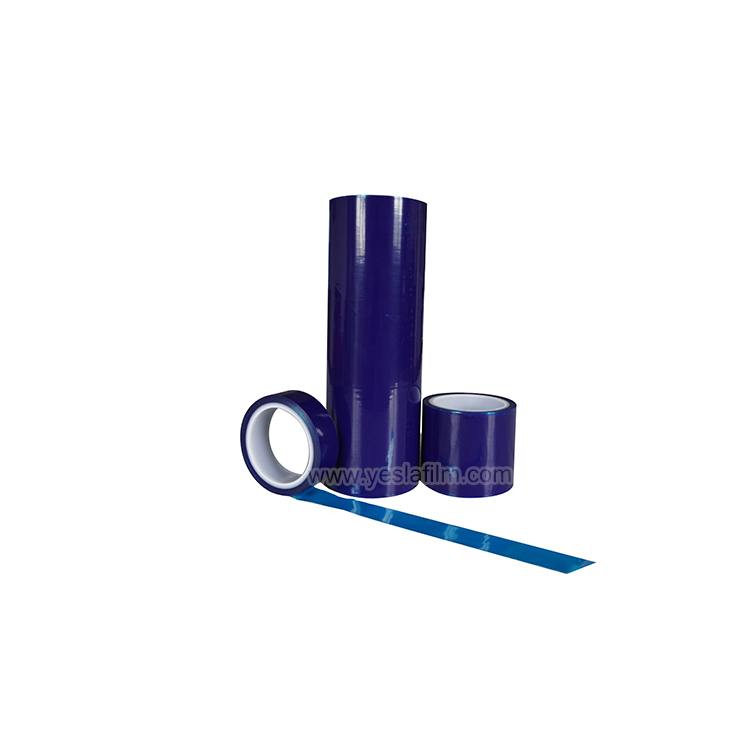

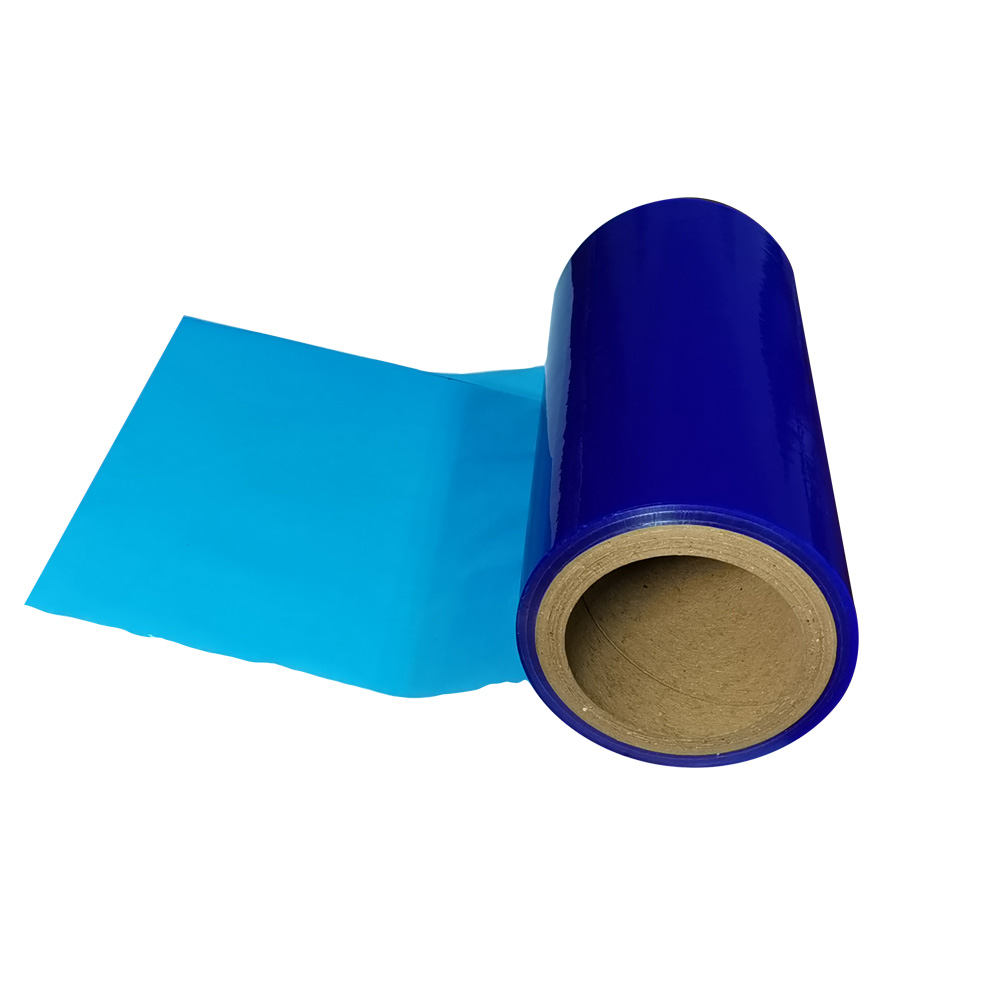

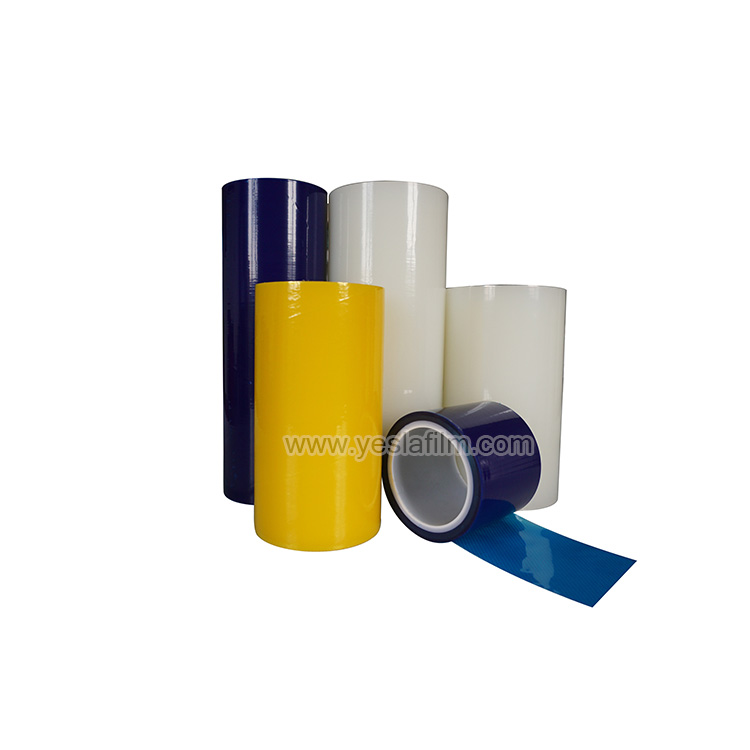

Сейчас многие переходят на рулонные поставки шириной 1650 мм — это позволяет сократить отходы при раскрое для стандартных электронных плат. Но требует перестройки режущего оборудования, что не всегда оправдано для мелких серий.

Последние тенденции — интеллектуальные пленки с индикацией степени отслоения. Видел экспериментальные образцы, которые меняют цвет при достижении критического усилия отрыва. Пока дорого, но для аэрокосмической отрасли уже применяют.

Еще интересное направление — биоразлагаемые варианты на основе полимолочной кислоты. Правда, пока они уступают по термостойкости — максимум 180°C против 300°C у традиционных PET-основ.

Лично я считаю, что будущее за гибридными материалами, где антиадгезионный слой сочетается с токопроводящими свойствами. В том же Промышленном ООО клеевых изделий Яшилэ Фошань-Шунде уже тестируют прототипы для гибкой электроники — если удастся решить проблему с циклическим изгибом, это перевернет производство носимых устройств.