-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда речь заходит о высокопроницаемых пленках для OEM, многие сразу представляют себе универсальное решение, но на деле все сложнее. Вспоминаю, как в 2018 мы столкнулись с партией от корейского заказчика - пленка должна была одновременно держать адгезию и пропускать воздух, но первые образцы давали пузыри через 48 часов. Именно тогда пришлось пересмотреть всю технологию нанесения силиконового покрытия.

Основная ошибка новичков - гнаться за максимальной проницаемостью в ущерб прочности. На нашем производстве в Фошань долго экспериментировали с полиуретановыми композициями, пока не нашли баланс 230% водопропускания при прочности на разрыв 18 МПа. Кстати, именно эти параметры теперь берут за основу многие китайские производители, включая наше предприятие.

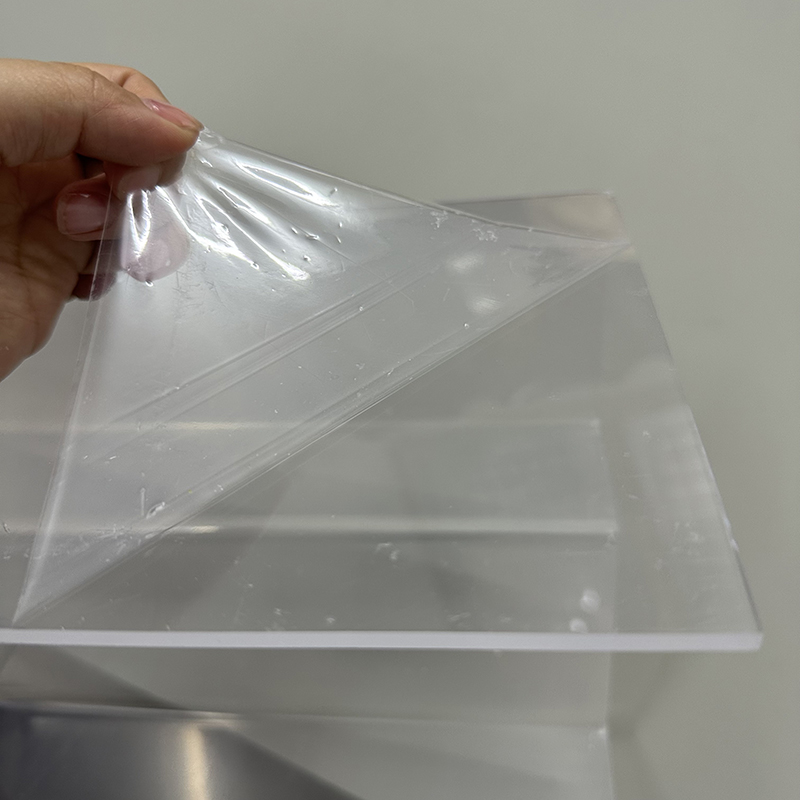

Особенно сложно с тонкими подложками - когда толщина менее 50 мкм, даже минимальное отклонение в температуре экструзии приводит к дефектам. Как-то раз пришлось забраковать целую партию для немецкого автопроизводителя из-за микроскопических точек непроплава. Пришлось полностью менять фильтры на экструдере и увеличивать зону дегазации.

Сейчас мы для особо требовательных заказчиков используем трехслойную технологию co-extrusion, где средний слой работает как буфер. Но это удорожает процесс примерно на 15%, поэтому не всегда клиенты готовы платить за такой вариант. Хотя для медицинских применений другого пути нет - там требования к чистоте поверхности вообще запредельные.

Работая с OEM Высокопроницаемая пленка, нельзя недооценивать качество гранулята. После того случая с браком из-за влажности сырья, мы ввели обязательную сушку даже для материалов от проверенных поставщиков. Особенно капризны полиолефины - малейшая влага дает пузыри в готовом продукте.

С полипропиленом отдельная история - для достижения стабильной проницаемости приходится добавлять модифицирующие добавки, но их концентрация должна быть выверена до сотых процента. Помню, как технолог по ошибке заложил на 0.03% больше и вся партия пошла в переплавку - пленка начала расслаиваться при термоформовке.

Сейчас мы в основном работаем с европейскими марками полимеров, хотя китайские аналоги стали значительно лучше. Но для премиальных заказов все равно берем Basell или Borealis - там стабильность параметров действительно на другом уровне. Хотя их цена иногда в 2.5 раза выше местных аналогов.

Многие производители ограничиваются стандартными тестами на проницаемость, но мы дополнительно ввели циклические испытания. Например, высокопроницаемая пленка должна выдерживать 200 циклов 'нагрев-охлаждение' без изменения коэффициента паропроницаемости. Это особенно важно для строительных применений, где температурные перепады могут быть значительными.

Один из наших провалов - пленка для теплиц, которая после месяца эксплуатации теряла 40% первоначальной проницаемости. Оказалось, проблема в УФ-стабилизаторе - он мигрировал к поверхности и забивал поры. Пришлось полностью менять рецептуру, добавляя стабилизаторы другого типа.

Сейчас мы тестируем каждую партию минимум по 12 параметрам, включая устойчивость к химическим воздействиям. Особенно тщательно проверяем пленки для медицинского применения - там даже микроскопические дефекты недопустимы. Кстати, именно для таких задач мы приобрели японский микроскоп Keyence с автоматическим анализом изображения.

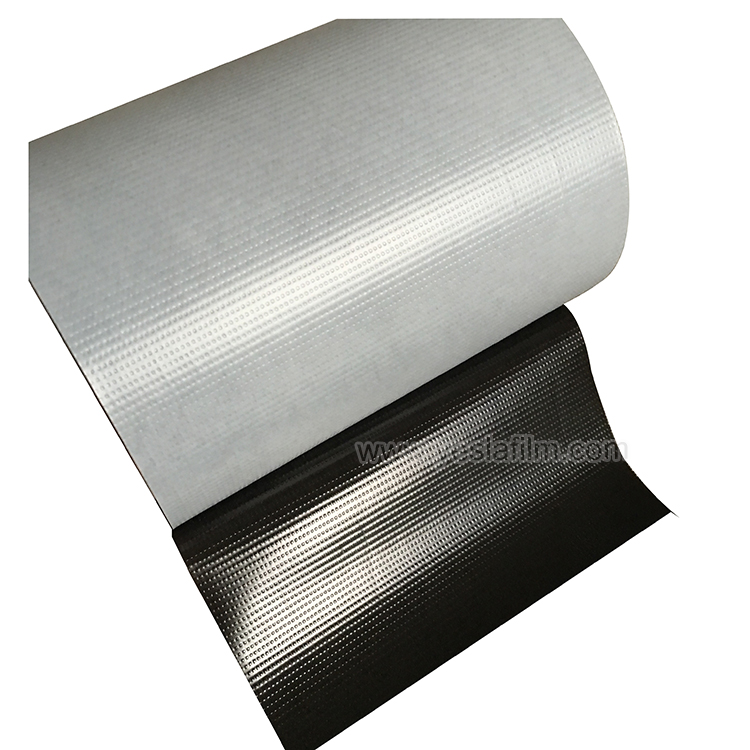

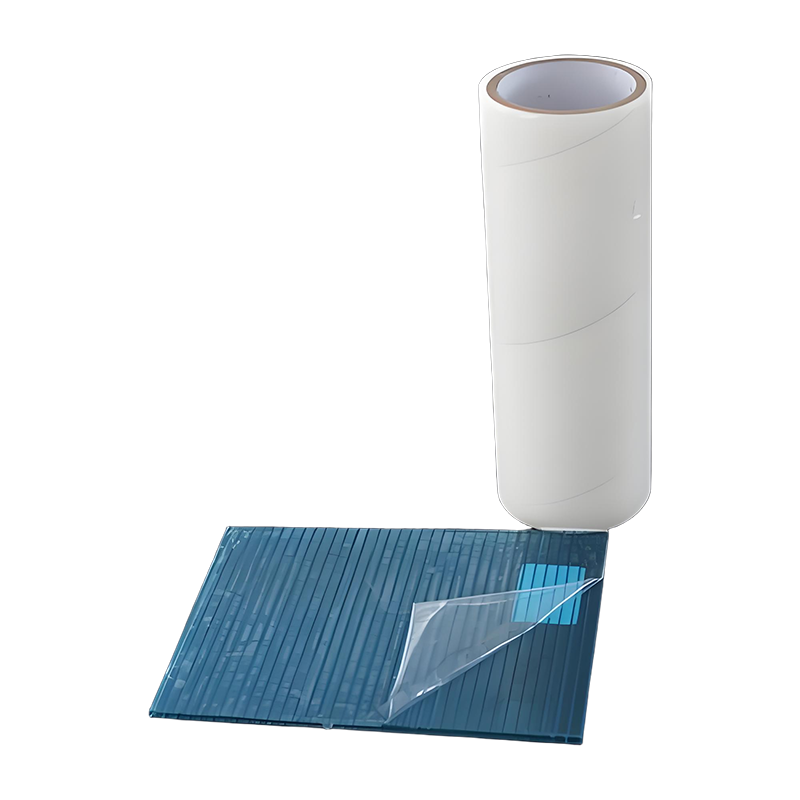

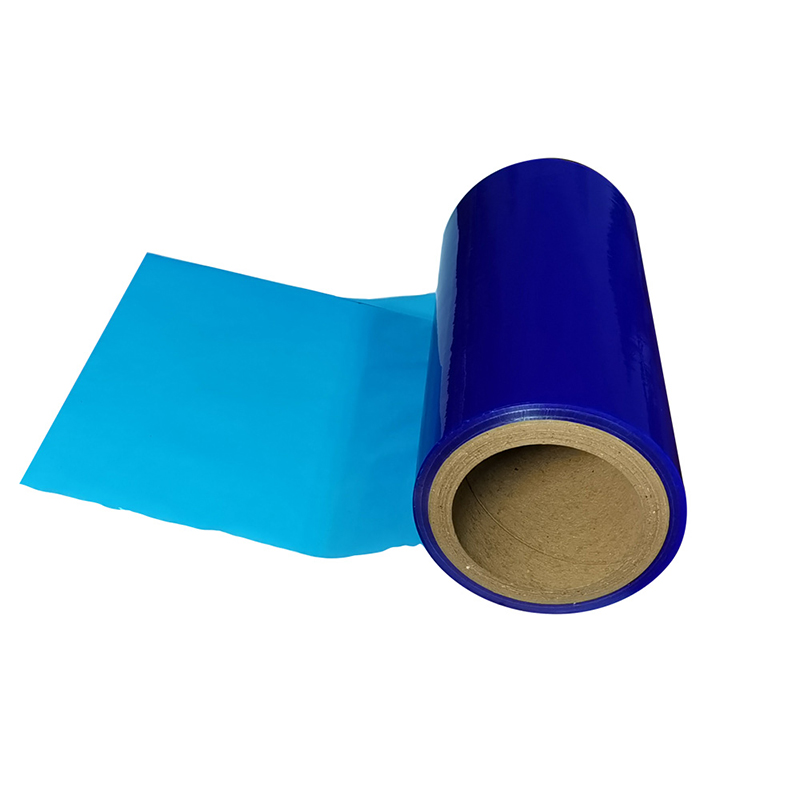

Наше предприятие в Шунде начинало с двух простых экструдеров, но сейчас линия включает 7 переделов. Самый сложный момент - калибровка валков для разных типов пленок. Например, для OEM Высокопроницаемая пленка с текстурированной поверхностью пришлось разрабатывать специальные рифленые валки - стандартные не обеспечивали равномерность микрорельефа.

Особую гордость представляет система онлайн-контроля толщины - мы установили немецкие датчики Zumbach, которые позволяют держать отклонение в пределах ±3%. До их установки брак по толщине достигал 12%, особенно на тонких пленках. Хотя оборудование обошлось недешево, оно окупилось за полтора года за счет снижения потерь.

Сейчас рассматриваем установку новой системы намотки с постоянным натяжением - современные требования к качеству рулонов становятся все строже. Особенно для автоматических линий розлива, где даже минимальное смещение края пленки приводит к остановке оборудования.

Работая с OEM, постоянно сталкиваешься с нестандартными требованиями. Недавно был заказ от производителя электроники - нужна была пленка с проводимостью 10^8 Ом/кв. Пришлось разрабатывать специальный состав с углеродными нанотрубками, при этом сохраняя проницаемость на уровне 1500 г/кв.м/24ч.

Часто клиенты просят невозможного - например, сочетание высокой эластичности с термостойкостью до 200°C. Приходится объяснять физические ограничения материалов и предлагать компромиссные решения. Иногда удается найти неочевидные варианты - как с тем случаем, когда мы заменили стандартный поликарбонат на модифицированный ПЭТФ и получили нужные характеристики.

Наш сайт https://www.yeslafilm.ru стал удобной площадкой для технических консультаций - многие клиенты сначала изучают размещенные там материалы по применению пленок, а потом приходят с уже более осмысленными запросами. Это значительно ускоряет процесс подготовки коммерческого предложения.

Сейчас активно работаем над биоразлагаемыми вариантами OEM Высокопроницаемая пленка - спрос на экологичные решения растет с каждым годом. Правда, пока не удается достичь тех же показателей проницаемости, что у традиционных материалов - разница примерно 30-40%. Но продолжаем эксперименты с полимолочной кислотой и другими биополимерами.

Еще одно направление - 'умные' пленки с изменяемой проницаемостью в зависимости от условий. Например, для сельскохозяйственных применений интересны материалы, которые автоматически снижают паропроницаемость при повышении температуры. Технически это очень сложная задача, но первые лабораторные образцы уже показывают обнадеживающие результаты.

Как предприятие с 18-летним опытом, ООО 'Яшилэ' продолжает инвестировать в исследования - в прошлом году на модернизацию лаборатории было направлено около 7% оборота. Это позволяет не только улучшать существующие продукты, но и разрабатывать принципиально новые решения для растущего рынка функциональных пленочных материалов.