-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда видишь запрос 'OEM полиэтиленовая пленка 10 10', первое, что приходит в голову — это типичное заблуждение новичков, будто бы цифры 10 10 автоматически означают идеальную плотность. На деле всё сложнее: в моей практике с 2012 года эти цифры могли означать и толщину в микронах, и процент добавок, причём у разных производителей — разную маркировку. Помню, как в 2018 мы закупили у китайского поставщика партию с таким обозначением, а получили материал с неравномерной структурой — при растяжении на 15% появлялись микротрещины. Именно тогда я понял, что в OEM-производстве нельзя доверять только цифрам.

В промышленности клеевых изделий, где я работаю с 2015, эти цифры часто трактуют как толщину 10 мкм и плотность 10 г/м2, но это условность. На OEM полиэтиленовая пленка может иметь разную эластичность — например, для упаковки электронных компонентов нужна растяжимость до 20%, а для строительных материалов достаточно 5%. В 2019 мы тестировали материал от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их версия 10 10 показала стабильность при температуре от -15°C до +45°C, что редкость для бюджетных решений.

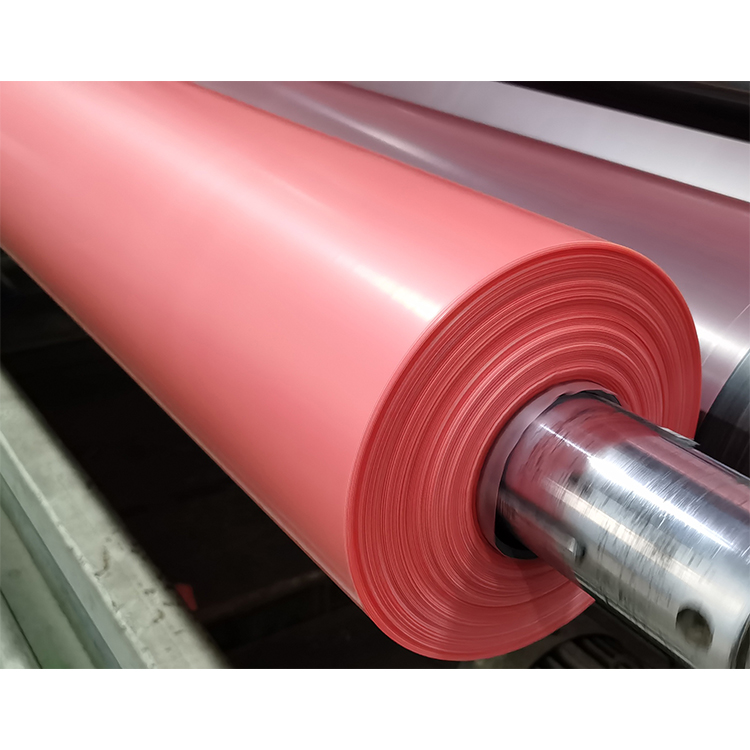

Кстати, о толщине: если брать стандартную рулонную пленку, то 10 мкм — это минимальный порог для механической намотки. На производстве в Фошане я видел, как при скорости линии 200 м/мин более тонкие материалы рвутся на стыках. Но здесь есть нюанс — добавление 2-3% сополимера повышает прочность без увеличения толщины. Мы пробовали такие варианты для упаковки медицинских изделий, но столкнулись с проблемой адгезии — клеевой слой плохо фиксировался.

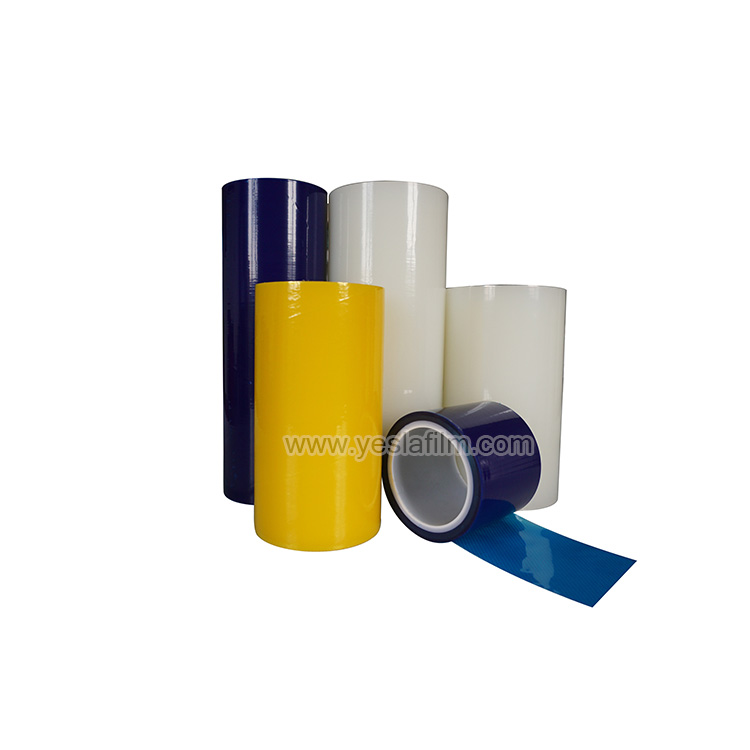

Опыт подсказывает, что цифры 10 10 должны сопровождаться техкартой с параметрами: сопротивление разрыву (не менее 12 МПа), прозрачность (свыше 90%) и уровень статики. В Яшилэ, судя по их каталогу на https://www.yeslafilm.ru, используют модифицированные композиции — их пленка держит ультрафиолет до 600 часов без пожелтения, что проверяли для уличной рекламы.

С 2020 года логистика стала главным камнем преткновения — те же 10-микронные пленки из Фошаня шли морем до 60 дней, и при перепадах влажности на поверхности появлялся белёсый налёт. Пришлось вместе с технологами Яшилэ разрабатывать упаковку с силикагелевыми вставками — это добавило 3% к стоимости, но сохранило материал.

Ещё пример: для автомобильных интерьеров нужна пленка с шероховатостью Rz 2-3 мкм, но большинство OEM-поставщиков дают Rz 5-8. В 2021 мы заказали у Промышленное ООО клеевых изделий Яшилэ пробную партию с каландрированием — получилось снизить шероховатость до 3.5 мкм, но пришлось пожертвовать гибкостью. Такие компромиссы в OEM — обычное дело.

Важный момент — миграция пластификаторов. В дешёвых пленках через 4-6 месяцев появляется липкость, особенно при контакте с ПВХ. На сайте yeslafilm.ru я заметил, что они используют стабилизаторы на основе олова — это дороже, но для пищевой упаковки критично. Проверяли ускоренным старением: их образцы через 300 циклов (-30°C/+70°C) не теряли адгезию.

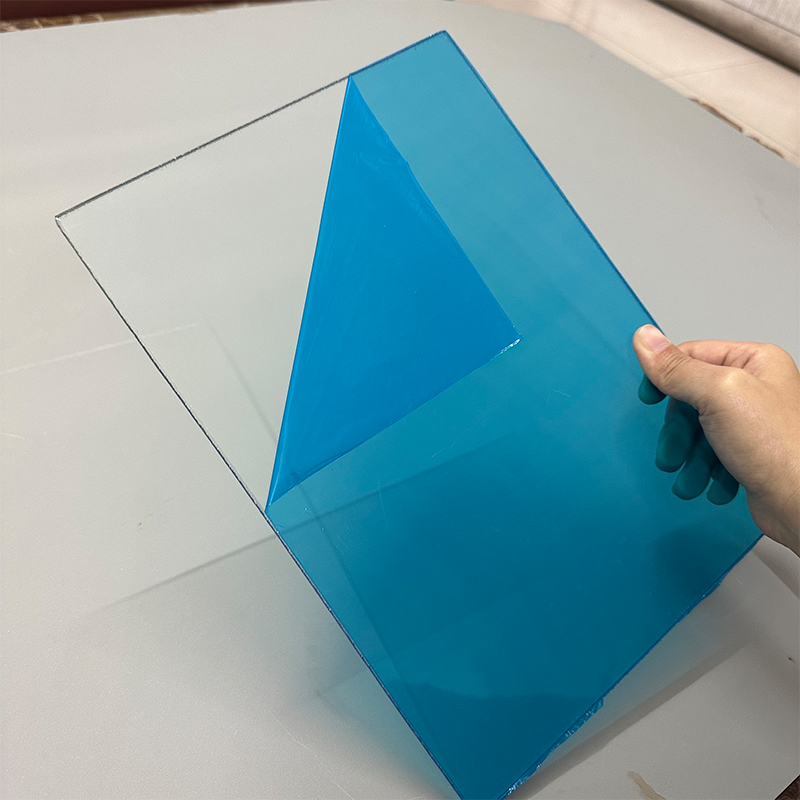

В 2022 мы запускали линию по выпуску защитных покрытий для сенсорных экранов — нужна была пленка с антистатическими свойствами. OEM полиэтиленовая пленка 10 10 от Яшилэ подошла не сразу: первые образцы давали поверхностное сопротивление 10^11 Ом, требовалось 10^9. После трёх итераций технолог из Фошаня предложил добавить углеродные нанотрубки — вышло дороже на 15%, но позволило избежать пробоя на высокочастотном оборудовании.

Интересный случай был с переработкой — на их производственной площадке 10000 м2 в Шунде внедрили систему регрануляции. Это снизило процент брака до 0.3% против обычных 1.5% у конкурентов. Но есть ограничение: вторичный материал не подходит для медицинских применений из-за возможных миграций.

Заметил, что они часто комбинируют методы экструзии — для той же полиэтиленовая пленка используют одновременное охлаждение воздухом и водой. Это даёт более равномерную кристаллизацию, но требует точного контроля температуры на участке 190-210°C. Мы как-то пробовали повторить на местном производстве — без их ноу-хау получилась неравномерная усадка.

В 2019 решили сэкономить на антиблокирующих добавках для партии пленки 10 10 — в результате рулоны слипались при 30°C. Пришлось переупаковывать с бумажными прослойками, что увеличило затраты на 20%. Теперь всегда проверяю коэффициент тжения — должен быть в диапазоне 0.25-0.35.

Другая ошибка — не учитывали термостабильность красителей. Для брендированной упаковки заказали пленку с логотипом, но при 45°C пигмент мигрировал на контактные поверхности. Спецы из Яшилэ потом объяснили, что для тёмных цветов нужны специальные стабилизаторы — их как раз используют в своих клеевых изделиях.

Самое неприятное — когда не предупредили об ограничениях по складированию. OEM-пленка 10 10 с гидрофильными добавками теряла свойства при влажности выше 70% — такой случай был на складе в Новороссийске. Теперь всегда требую протоколы хранения, особенно для материалов с сайта https://www.yeslafilm.ru — у них в спецификациях это прописывают чётко.

Сейчас вижу тенденцию к биоразлагаемым модификациям — те же 10 мкм, но с добавкой PLA. У Яшилэ есть экспериментальные образцы, которые за 12 месяцев разлагаются на 80%, но пока дороже на 40%. Думаю, к 2025 это станет стандартом для розничной упаковки.

Заметил, что многие недооценивают роль реологических свойств — например, для автоматической упаковки важен индекс расплава 2-3 г/10 мин. В OEM 10 10 от китайских производителей часто завышают этот показатель до 4-5, что приводит к обрывам на высокоскоростных линиях. У поставщиков из Шунде с этим строже — их техотдел всегда запрашивает параметры оборудования.

Из последнего: тестируем гибридные составы для аэрокосмической отрасли — там нужна стойкость к окислению при 120°C. Стандартная полиэтиленовая пленка 10 10 не выдерживает, но с армированием полиамидом уже показывают хорошие результаты. Думаю, это направление будет развиваться, особенно с учётом опыта предприятий вроде ООО Яшилэ, где занимаются исследованиями высвобождающих материалов.