-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда видишь запрос ?OEM Полиэтиленовая пленка высокой плотности ГОСТ 10354 82?, первое, что приходит в голову — люди ищут не просто материал, а гарантию. Но вот парадокс: многие до сих пор путают, где нужен именно ГОСТ 10354 82, а где можно обойтись ТУ. Я, например, лет пять назад чуть не провалил поставку для сельхозпредприятия, когда взял плёнку с маркировкой ТУ вместо гостовской — клиент жаловался на хрупкость при морозе. Оказалось, разница в стабилизаторах...

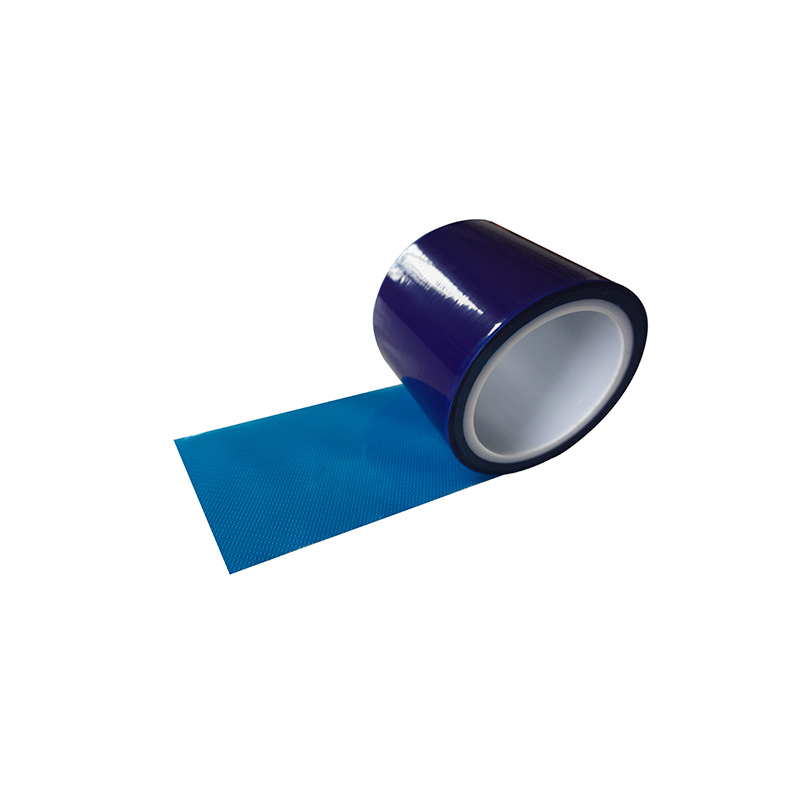

Если вникнуть в стандарт, там не просто толщина или плотность. Возьмём, допустим, показатель светостабильности — для OEM-поставок в агросектор это критично. Как-то раз мы с коллегами из Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде тестировали партию для теплиц: плёнка по ГОСТ выдержала 18 месяцев без трещин, а аналог с сертификатом ТУ уже через сезон потускнел. Причём проблемы начались с клеевых швов — вот где важны сопутствующие материалы.

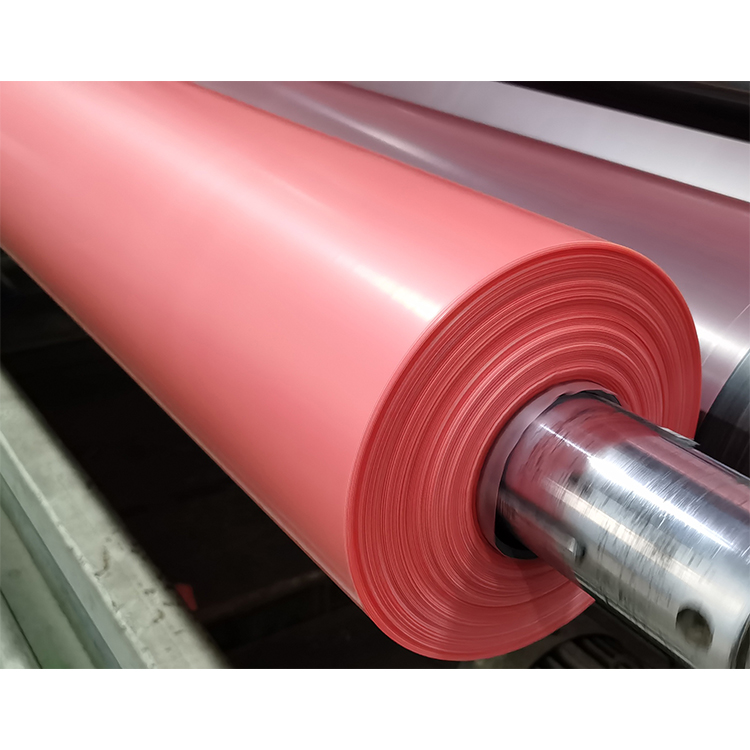

Кстати, о толщине. В стандарте есть допустимые отклонения ±10%, но на практике это может обернуться браком. Помню, на линии резки намотали рулон с колебанием от 98 до 112 мкм — заказчик вернул всю партию. Теперь всегда проверяю не только сертификаты, но и выборочные замеры в трёх точках полотна.

Ещё один нюанс — миграция добавок. В 2017 году был случай, когда плёнка для упаковки медицинских изделий начала выделять запах. Разбирались месяц: производитель сэкономил на очистке сырья. После этого мы стали требовать от поставщиков протоколы по миграции примесей, особенно для OEM-производства.

Всё упирается в сырьё — гранулы ПЭВД от разных производителей ведут себя неодинаково. Например, работая с Yeslafilm, мы заметили, что казанский полиэтилен даёт более эластичное полотно, чем томский. Но при этом томский лучше подходит для печати — краска не скатывается. Это к вопросу о том, почему готовые решения не всегда универсальны.

Режим экструзии тоже играет роль. Как-то пришлось перебирать настройки линии, когда заказали плёнку для морозостойкой упаковки. Понизили температуру цилиндра с 220 до 195 °C — и вдруг появились полосы. Вернулись к исходным параметрам, но добавим стабилизатор — сработало. Такие тонкости в стандарте не пропишешь.

Кстати, о полиэтиленовой плёнке высокой плотности часто забывают, что её свойства зависят от условий хранения. Однажды приняли партию летом, сложили на склад без кондиционера — через месяц плёнка слиплась. Пришлось списывать 12 рулонов. Теперь всегда оговариваем с клиентами температурный режим.

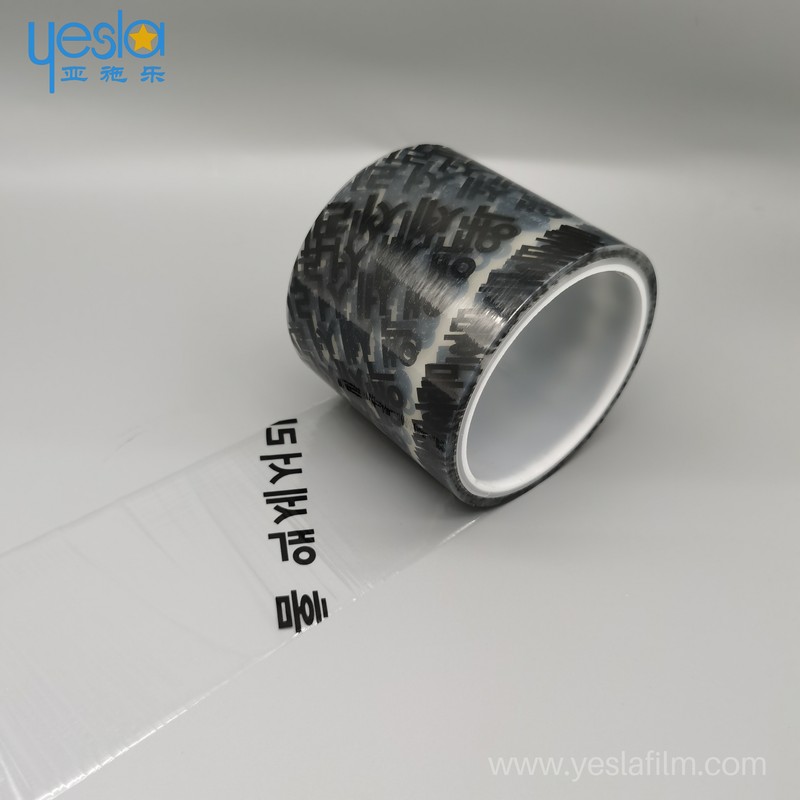

Когда работаешь с OEM-поставками, главное — не слепо следовать ТЗ, а предвидеть риски. Был у меня заказ на плёнку для упаковки электроники: в спецификации требовали антистатик, но не уточняли уровень сопротивления. Сделали по стандартному образцу — оказалось, недостаточно. Пришлось перезаказывать партию с углеродными добавками.

Здесь полезно учитывать опыт компаний вроде Яшилэ Фошань-Шунде — они ведь с 2006 года занимаются клеевыми составами для плёнок. Как-то консультировался с их технологами по вопросу адгезии ламинационного слоя. Оказалось, что при высокой плотности полиэтилена нужно менять пропорции праймера — иначе клей не держит.

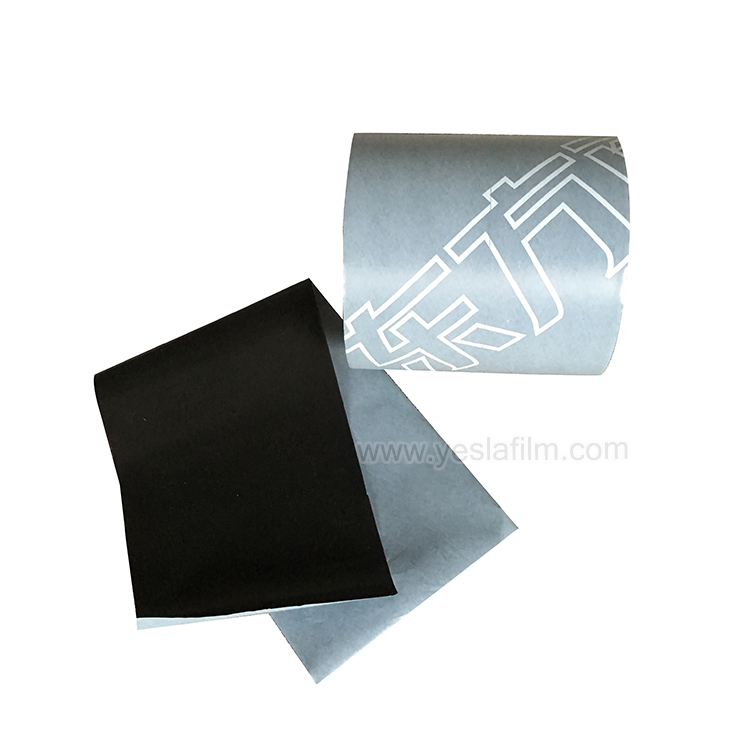

Ещё частый косяк — экономия на рецептуре. Один поставщик предлагал ?аналог? ГОСТовской плёнки с заменой дорогих светостабилизаторов на дешёвые. Мы пробовали — через полгода материал пожелтел. Хорошо, что тестировали на пробной партии, а не на основном заказе.

Строительная сфера — классический пример. Для гидроизоляции фундаментов брали плёнку с заниженной прочностью на разрыв (вроде бы по ГОСТ, но по нижней границе). После первой зимы в швах пошли разрывы. Теперь требуем от поставщиков минимальную прочность 20 МПа, даже если стандарт допускает 18.

Сельское хозяйство — отдельная история. Для мульчирования нужна не просто плотная плёнка, а с определённым УФ-фильтром. В 2019 году экспериментировали с разными добавками — выяснили, что HALS-стабилизаторы работают лучше, но удорожают продукт на 15%. Пришлось объяснять клиентам, что это удлиняет срок службы в три раза.

Упаковка пищевых продуктов — тут вообще мелочей нет. Как-то получили рекламацию от производителя молочной продукции: плёнка передавала запах. Разбирались — проблема в остатках катализатора в гранулах. С тех пор работаем только с поставщиками, которые предоставляют полную химсправку.

Экструдеры с трёхслойной головкой — это уже стандарт для OEM. Но вот что многие упускают — равномерность охлаждения. На старом оборудовании часто получался ?пропеллер? — рулон с разнотолщинными краями. Решили проблему, установив вакуумные кольца на линии выдува.

Контроль качества — отдельная головная боль. Раньше доверяли визуальному осмотру, пока не внедрили систему автоматического сканирования дефектов. С первого же месяца отсеяли 8% брака, который раньше уходил клиентам. Кстати, на сайте https://www.yeslafilm.ru есть хорошее описание их системы контроля — похожие принципы используем.

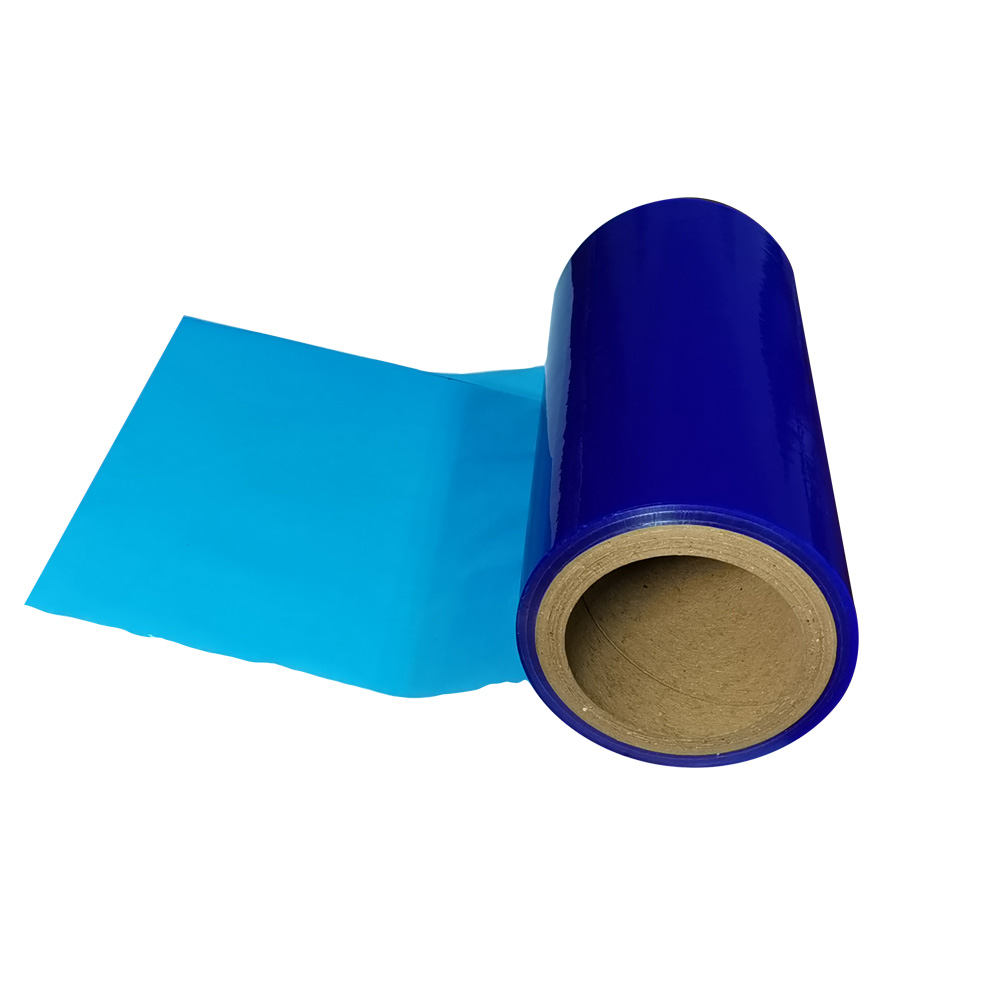

Упаковка готовой продукции — кажется мелочью, но влияет на сохранность. Перешли на картонные втулки вместо пластиковых — снизили риск деформации кромок. Мелкие улучшения, но клиенты ценят.

ГОСТ 10354-82 — не просто бумажка. Это гарантия, что плёнка поведёт себя предсказуемо в реальных условиях. Но слепо доверять сертификату нельзя — нужно тестировать в своих условиях. Мы, например, всегда делаем пробную партию перед крупным заказом.

Сотрудничество с проверенными производителями вроде Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде экономит нервы. Их опыт в клеевых составах помог нам не раз решать проблемы с ламинацией.

И главное — не гнаться за дешевизной. Сэкономленные 5% на стоимости плёнки могут обернуться 50% потерями от брака. Проверено на практике.