-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь ?OEM производство полиэтиленовых пленок?, многие сразу думают о стандартных рулонах. Но на деле здесь каждый заказ — это отдельная история с подводными камнями. Например, не все понимают, что даже при использовании одного и того же сырья результат может кардинально отличаться из-за влажности в цеху или скорости экструзии.

Вот смотрю на последний заказ для упаковки строительных смесей — и снова вспоминаю, как незначительная разница в температуре экструдера (буквально 3-5°C) привела к тому, что пленка местами теряла прозрачность. Пришлось перезапускать линию, теряя почти полсмены. Кстати, именно такие моменты заставляют держать под рукой журнал параметров для каждого заказа.

Особенно сложно с многослойными пленками для пищевой промышленности. Тут уже не обойтись простым ПНД или ПВД — нужны точные пропорции сополимеров, иначе адгезия между слоями будет неравномерной. Как-то раз пришлось отказаться от партии сырья от нового поставщика, потому что в нем оказались примеси, которые вызывали миграцию добавок. Клиент ждал поставку, а мы три дня экспериментировали с рецептурами.

Интересно, что некоторые производители до сих пор пытаются экономить на антистатиках. Видел недавно партию пленки для электроники — через месяц хранения на ней был слой пыли, который невозможно удалить. Пришлось объяснять заказчику, что экономия в 2-3 копейки на килограмм в итоге обернулась для него рекламациями.

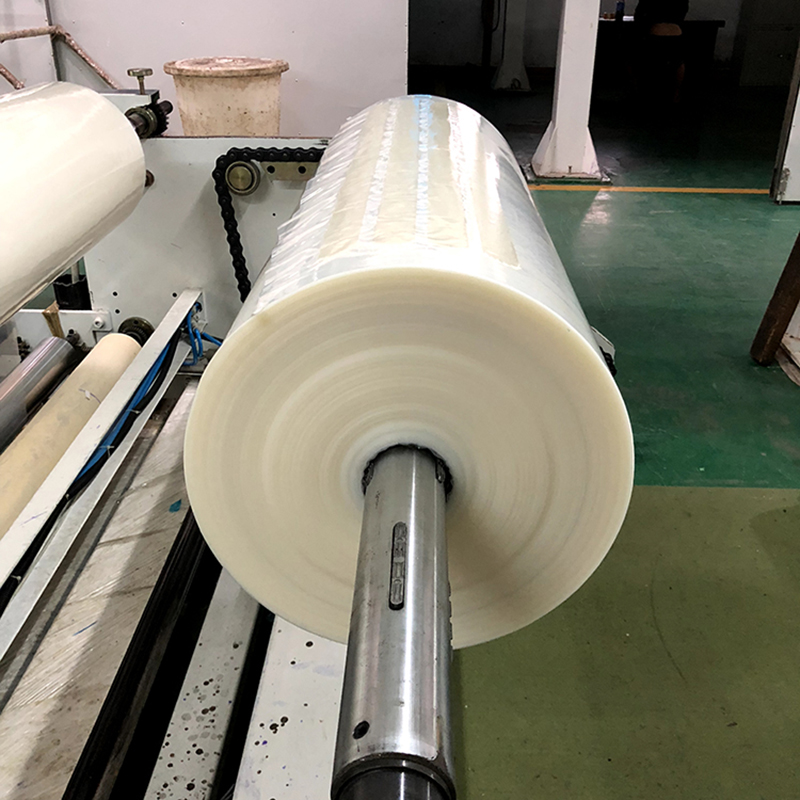

У нас стоит экструдерная линия 2018 года — не европейская, а от того же Китая, но с доработанной системой контроля температуры. После модернизации стабильность вышла на уровень +-1°C, что для большинства задач более чем достаточно. Хотя для медицинской упаковки, конечно, пришлось бы брать технику подороже.

Самое неприятное — когда ломается chill-roll система охлаждения. Помню, в прошлом году из-за протечки в гидравлике получили партию с неравномерной кристалличностью. Весь тираж пошел на переработку, хотя визуально дефект был заметен только под поляризационным микроскопом. Клиент работал с оптическими компонентами — ему такие риски были не нужны.

Сейчас многие переходят на системы с автоматическим профилированием толщины, но я пока скептически к этому отношусь. Да, они дают равномерность по ширине полотна, но при этом маскируют реальные проблемы экструзии. Лучше уж опытный оператор с ручным замером каждые 20 минут.

Работаем в основном с первичными гранулами — для пищевых и медицинских применений другого варианта нет. Но для строительных и технических нужд иногда используем качественную вторичку. Важно только следить, чтобы не было примесей ПВХ — однажды чуть не угробили экструдер из-за партии с маркировкой ?ПНД?, где оказался поливинилхлорид.

Сейчас много говорят о биоразлагаемых добавках, но на практике они часто ухудшают прочностные характеристики. Для того же OEM производства полиэтиленовых пленок это критично — клиенты хотят и ?экологично?, и ?прочно?. Приходится искать компромиссы, обычно через многослойные структуры с биоразлагаемым только наружным слоем.

Кстати, о добавках — UV-стабилизаторы стали настоящей головной болью. Каждый производитель дает разные рекомендации по дозировке, а проверять эффективность можно только через месяцы ускоренных испытаний. Недавно тестировали новый стабилизатор от немецкого поставщика — вроде бы все показатели хорошие, но через 2 недели имитации солнечного воздействия пленка начала желтеть.

Лабораторные испытания — это хорошо, но на производстве важнее оперативный контроль. Например, простой тест на продавливание по Эриксену часто говорит больше, чем сложные измерения прочности на разрыв. Хотя для некоторых заказчиков приходится делать полный комплект испытаний — особенно если пленка идет на экспорт в ЕС.

Запомнился случай с партией стретч-пленки для паллетирования. Лаборатория дала ?добро? по всем параметрам, а при реальном использовании пленка рвалась при натяжении 180% вместо заявленных 200%. Оказалось, проблема в условиях кондиционирования образцов — не выдержали 24 часа при стандартной влажности перед испытаниями.

Сейчас внедряем систему видеоконтроля поверхности на линии — дорого, но уже несколько раз помогло поймать микроскопические включения, которые обычный оператор мог пропустить. Особенно важно для тонких пленок толщиной до 30 мкм.

Самые сложные проекты — когда заказчик сам не до конца понимает, что ему нужно. Был недавно случай: просили сделать ?обычную пленку для упаковки?, а когда получили образцы — оказалось, что им нужна антифог с определенным коэффициентом трения. Пришлось переделывать с добавлением амидов жирных кислот.

Интересно наблюдать, как меняются требования к упаковке. Если раньше всех волновала в основном прочность, то сейчас добавляются такие параметры как ?шуршание? (для продуктовых магазинов это важно — создает впечатление свежести) или определенная степень матовости.

Кстати, про матовость — добиться стабильного показателя по всей партии сложнее, чем кажется. Приходится постоянно контролировать степень помола добавок и равномерность их распределения в расплаве. На последнем заказе для премиального бренда одежды потратили почти неделю на настройку параметров, чтобы получить нужный визуальный эффект.

Смотрю на текущий рынок — многие пытаются перейти на ?умные? пленки с индикаторами свежести или RFID-метками. Технологически это интересно, но для массового OEM производства полиэтиленовых пленок пока нерентабельно. Оборудование требует серьезной модернизации, а спрос нестабильный.

А вот с тонкими высокопрочными пленками ситуация обратная — здесь уже есть устойчивый спрос, особенно от логистических компаний. Недавно делали пробную партию толщиной 15 мкм с прочностью как у стандартной 25-микронной — получилось, но пришлось использовать дорогие линейные полиэтилены низкой плотности.

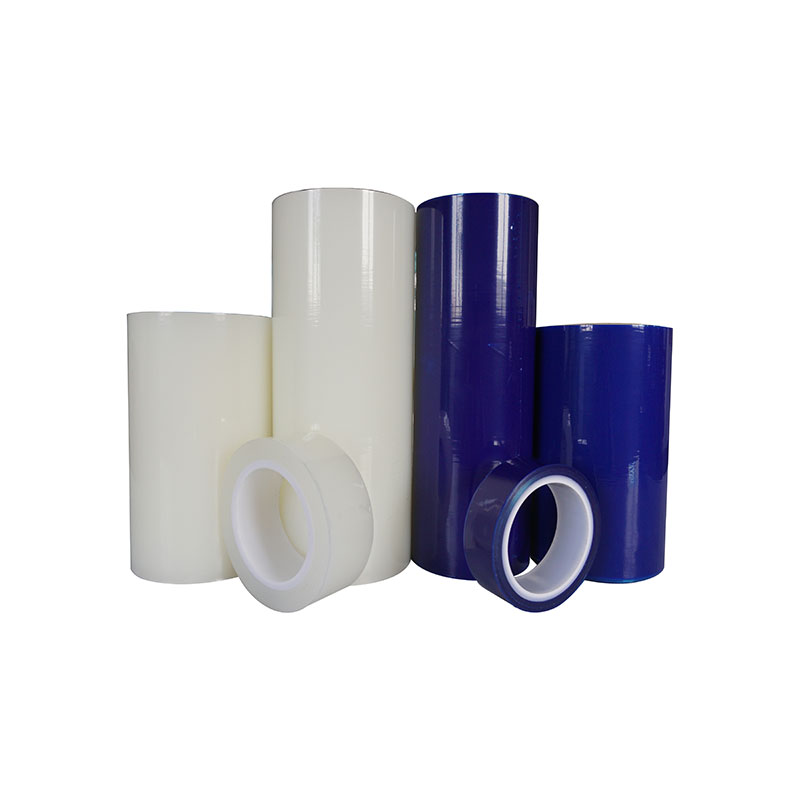

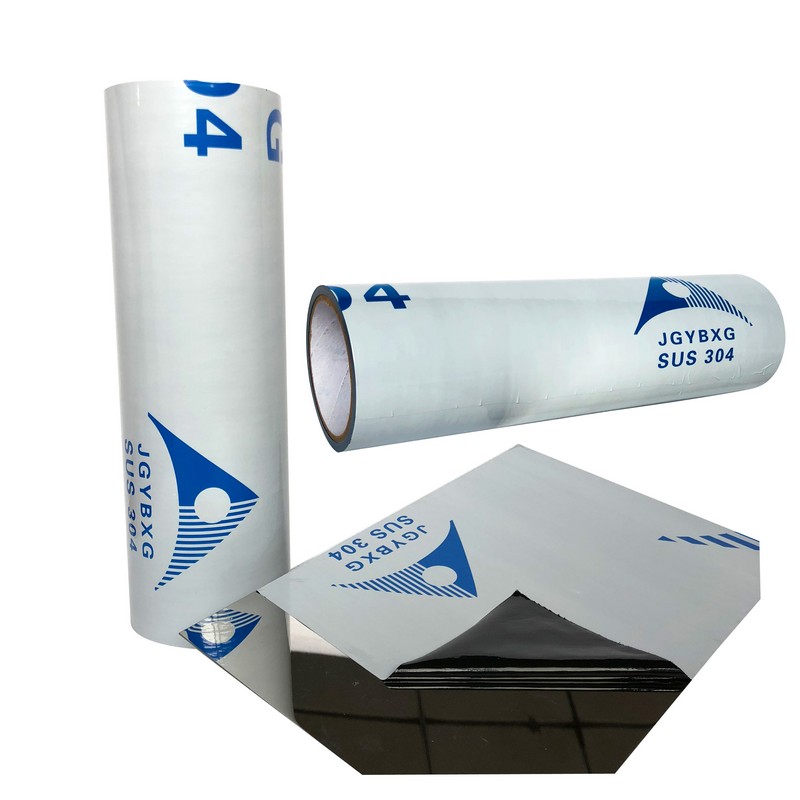

Иногда думаю, что в погоне за новшествами мы забываем про базовые вещи. Вот тот же OEM производство полиэтиленовых пленок — 80% заказов это стандартные решения, где главное не технологические изыски, а стабильность параметров от партии к партии. И здесь как раз важно то, что предлагает ООО Яшилэ — отработанные технологические процессы и контроль на всех этапах.

Если брать конкретный пример из практики ООО Яшилэ — их подход к работе с рецептурами заслуживает внимания. Не каждый производитель готов держать такой широкий ассортимент сырья и добавок для индивидуальных решений. Хотя это и создает сложности в складской логистике.

Запомнился их проект с пленкой для термоформовки упаковки для кондитерских изделий. Проблема была в том, чтобы сохранить хорошую формуемость при высокой скорости производства. Решили через комбинацию ПВД и mLLDPE с тщательным подбором антиблоков — чтобы не было прилипания к формам, но и не терялась прозрачность.

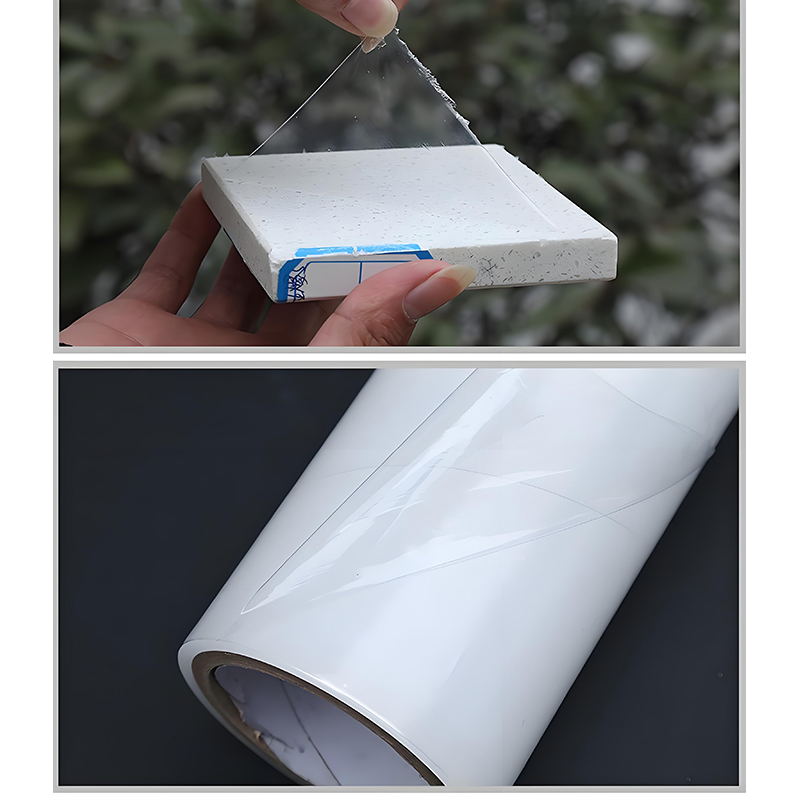

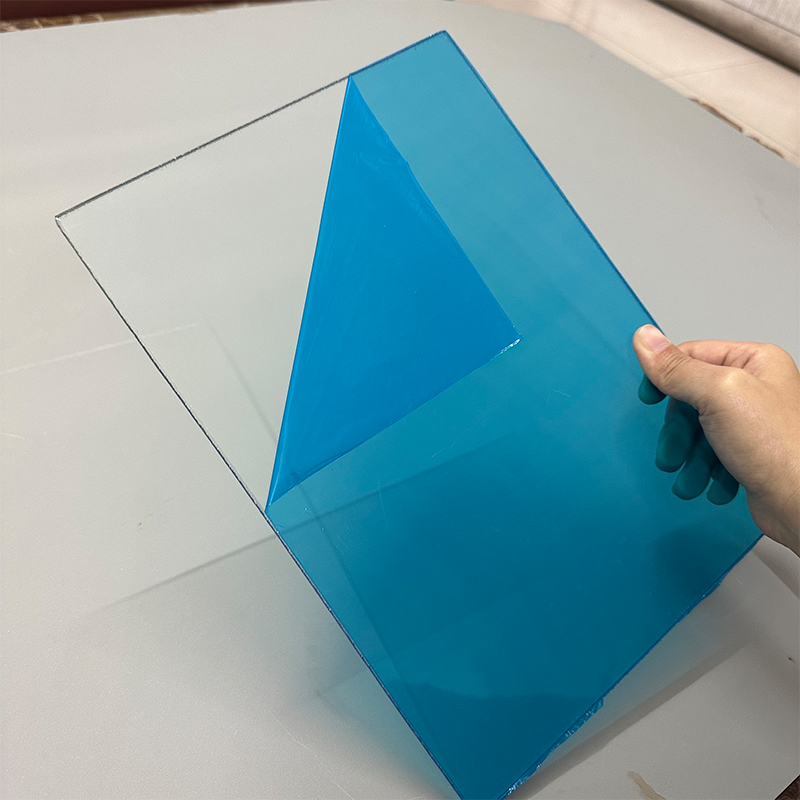

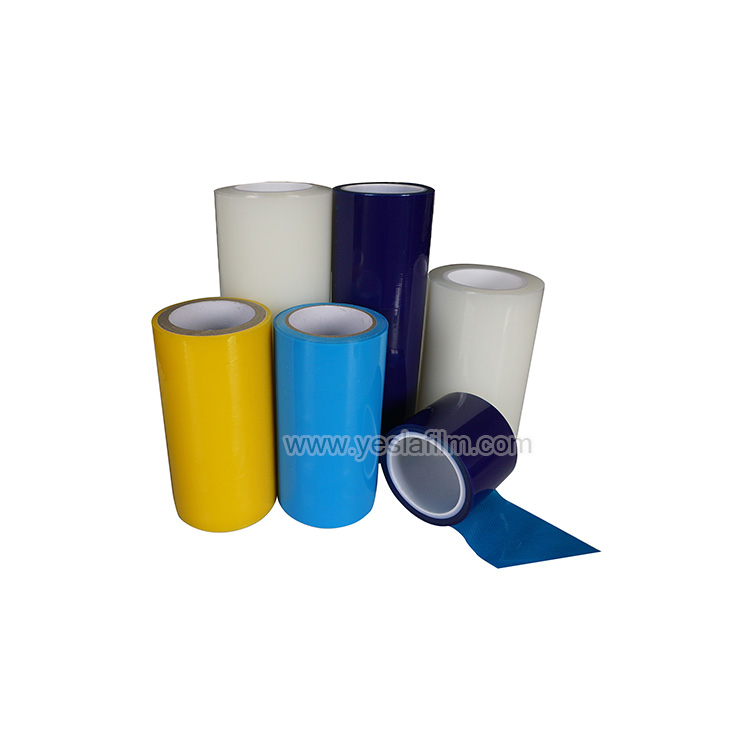

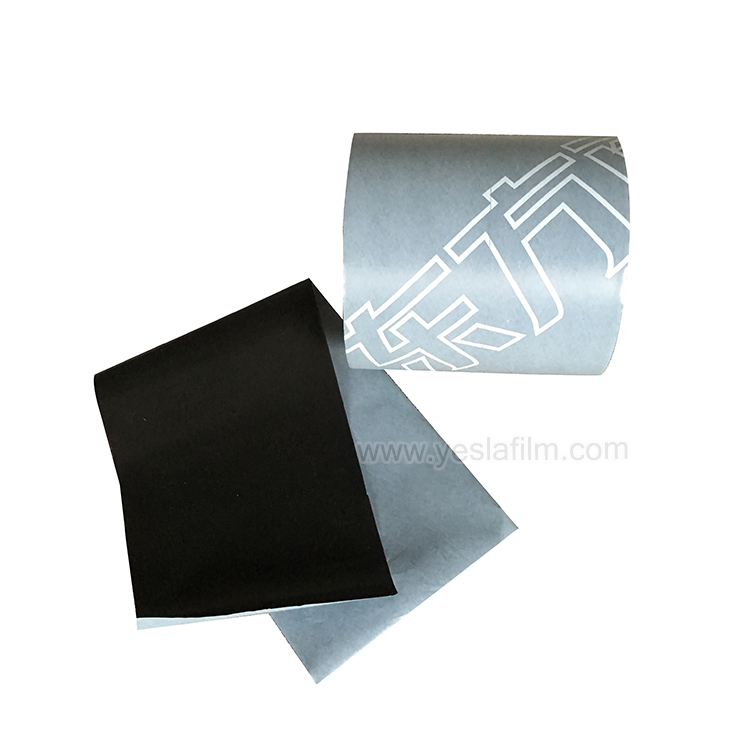

В целом, если анализировать их сайт https://www.yeslafilm.ru, видно, что компания делает ставку на гибкость и возможность работать со сложными заказами. Это правильная стратегия для современного рынка, где стандартные решения уже не приносят такой маржи как раньше.

Главный вывод, который можно сделать — в OEM производстве полиэтиленовых пленок не бывает мелочей. От подготовки сырья до настройки оборудования — все влияет на конечный результат. И иногда проще потратить лишний день на пробные запуски, чем потом разбираться с рекламациями.