-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

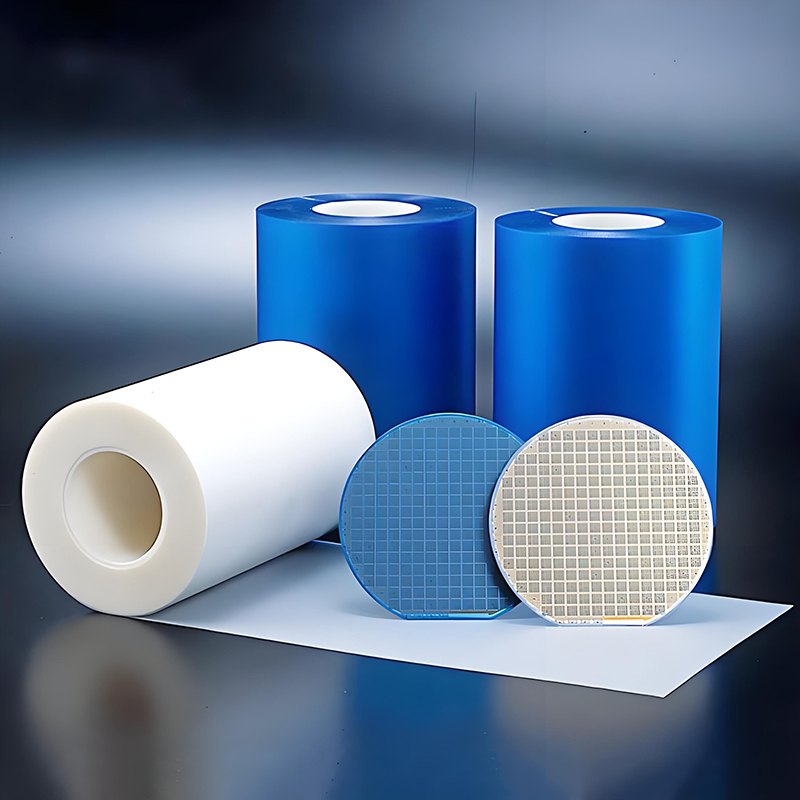

Когда слышишь про OEM-производство пакетов, многие представляют просто печать логотипа на готовой продукции. Но в реальности это целая цепочка технологических компромиссов – от выбора сырья до логистики полуфабрикатов. Например, та же компания ?Яшилэ? из Фошаня, с их опытом в клеевых материалах, сначала пробовала работать с местным полиэтиленом низкой плотности, но столкнулась с браком при флексопечати...

В 2018 году мы запускали партию мешков для строительных смесей с многослойной структурой. Заказчик требовал гарантированную прочность шва при -25°C, но стандартный LDPE не выдерживал динамических нагрузок. Пришлось комбинировать материалы – добавили линейный полиэтилен от корейского поставщика, хотя это удорожало себестоимость на 12%. Кстати, здесь пригодился опыт ?Яшилэ? по адгезивным составам – их рекомендации по модификации слоёв помогли избежать расслоения.

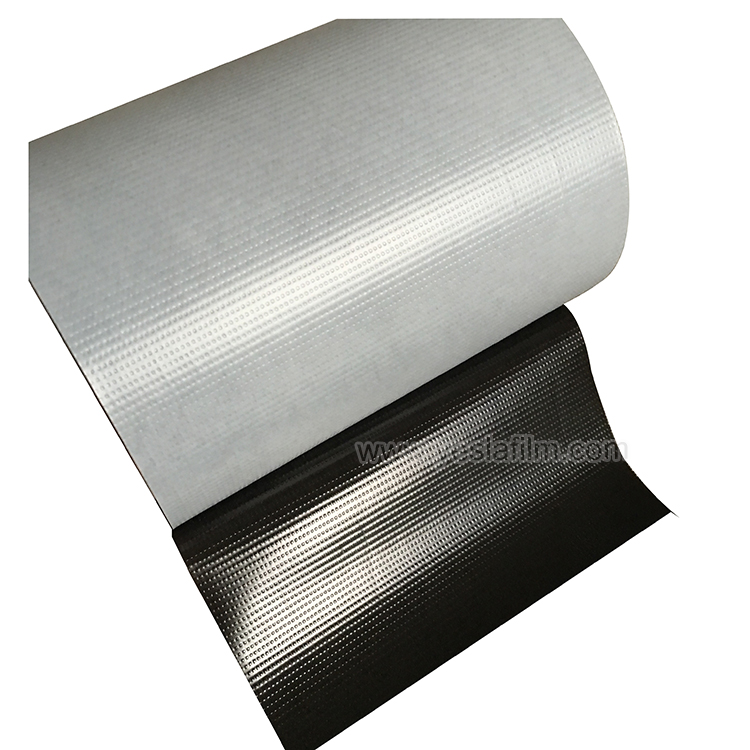

Часто недооценивают влияние регранулята на стабильность экструзии. Как-то взяли партию вторичного сырья с примесями ПВХ – на выходе получили пузыри на плёнке. Пришлось останавливать линию, чистить фильеры. Теперь всегда требуем протоколы испытаний даже для чёрных мешков.

Ещё один момент – краска. Для пищевой упаковки нельзя использовать составы с тяжёлыми металлами, но некоторые производители экономят на пигментах. Мы перешли на водно-дисперсионные чернила после случая с браком от немецкого ритейлера – их лаборатория выявила превышение свинца.

OEM-заказы часто идут волнами, а не равномерно в течение года. Летом 2022 были проблемы с доставкой рукавной плёнки из-за перегруженности портов – пришлось хранить полуфабрикат на складе при +40°C. Через месяц заметили, что края рулонов пожелтели от окисления. Теперь строго контролируем температурный режим на всех этапах.

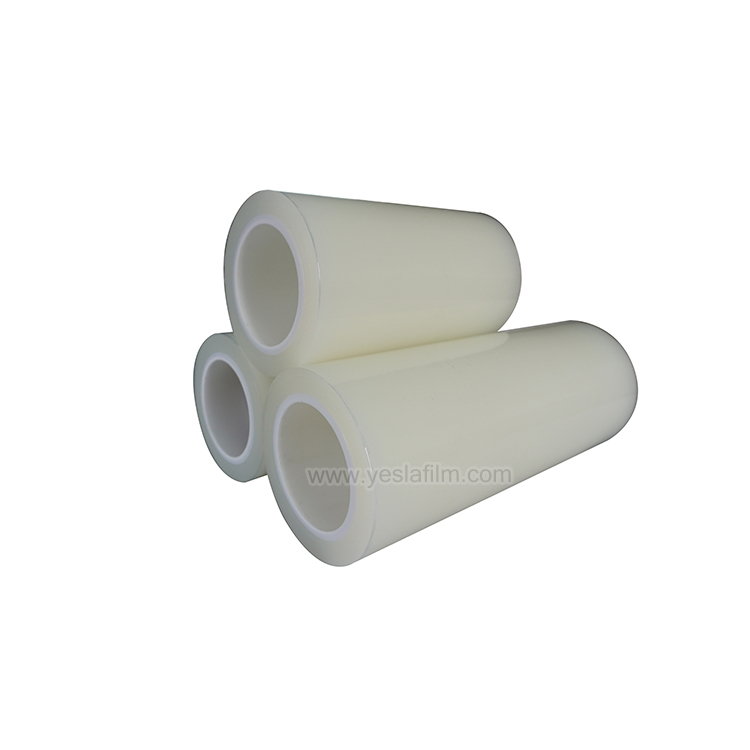

Сайт yeslafilm.ru упоминает площадь производства 10000 м2 – это критично для хранения готовой продукции. Мы как-то недооценили объём заказа от сети супермаркетов – разместили паллеты впритык к стенам цеха. В результате нарушилась циркуляция воздуха, и часть мешков слиплась.

Таможенное оформление сырья – отдельная головная боль. В 2020 задержали партию полимерных гранул из-за несоответствия сертификатов. Пришлось срочно искать локального поставщика, хотя его материалы были дороже на 8%.

Многие заказчики требуют индивидуальную упаковку для каждого SKU, но не учитывают стоимость перенастройки линии. Однажды делали партию из 12 артикулов – на переналадку ушло 23% от общего времени производства. Теперь в контрактах прописываем минимальный тираж для каждого дизайна.

Электроэнергия – скрытый враг рентабельности. После повышения тарифов в 2021 году пришлось пересматривать технологические циклы. Например, снизили температуру экструзии на 5°C – выиграли 7% в расходе энергии, но увеличили риск дефектов поверхности.

Шуршание мешков – кажется мелочью, но для розницы это важно. Клиент жаловался, что наши пакеты слишком громкие. Оказалось, проблема в степени вытяжки плёнки. Пришлось менять параметры ориентации, хотя это снизило производительность линии на 15%.

В 2019 делали мешки для замороженных овощей с перфорацией. Рассчитали диаметр отверстий по стандартам, но не учли кристаллизацию влаги – при -18°C перфорация начала рваться по швам. Пришлось компенсировать убытки и переделывать всю партию.

Работа с ?Яшилэ? по клеевым слоям показала – иногда нужно тестировать неочевидные комбинации. Для мешков с клапаном использовали их составы на основе EVA, хотя изначально планировали термоплавкие клеи. Решение оказалось дороже, но дало нулевой процент брака по герметичности.

История с UV-стабилизаторами – классический пример ложной экономии. Сэкономили на добавках для уличных мешков, через 4 месяца партия выцвела. Репутационные потери превысили экономию в 20 раз.

Сейчас экспериментируем с оксобиоразлагаемыми добавками. Пока результаты противоречивые – в лаборатории распад идёт, а в реальных условиях мешки хранятся дольше заявленного срока. Возможно, нужно пересматривать концентрацию.

Автоматизация контроля качества – купили камеру для обнаружения дефектов швов. Но алгоритмы плохо справляются с прозрачной плёнкой, приходится дублировать визуальный контроль. Может, стоило взять модель с ИК-сенсором.

Выводы после 15 лет в отрасли: OEM – это не просто печать логотипа. Это глубокое понимание поведения материалов, логистических цепочек и – что важно – готовность к нестандартным решениям. Как в случае с комбинацией технологий от ?Яшилэ? для специализированных мешков. Главное – не бояться признавать ошибки и вовремя менять подходы.