-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про OEM производство полиэтиленовых пленок HDPE, многие сразу думают о простом штамповании рукава. Но на деле даже выбор реологического модификатора может съесть всю маржу, если не учитывать поведение расплава при экструзии. Вспоминаю, как в 2018 под Фошанем запускали линию для корейского заказчика — те три недели подбора соотношения CaCO3 и стабилизаторов до сих пор снится.

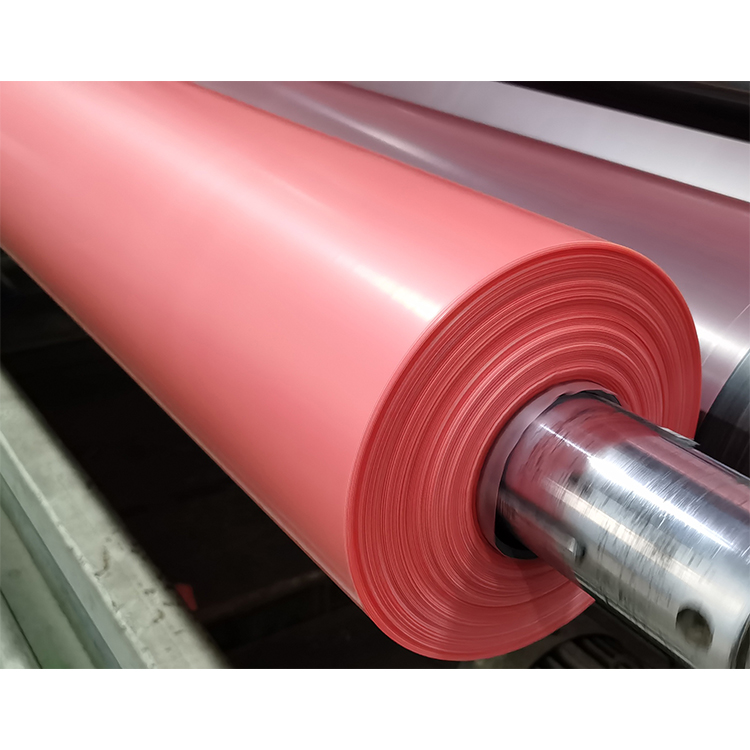

Начну с базового: многие путают HDPE с LDPE по показателям эластичности. Наш технолог из ООО 'Яшилэ' как-то раз показал эксперимент — при одинаковой толщине 80 мкм HDPE выдерживает разрывную нагрузку на 40% выше, но требует точной настройки температуры зон цилиндра. Особенно критично для полиэтиленовых пленок высокой плотности третьей зоны — перегрев на 5°C уже дает эффект 'апельсиновой корки'.

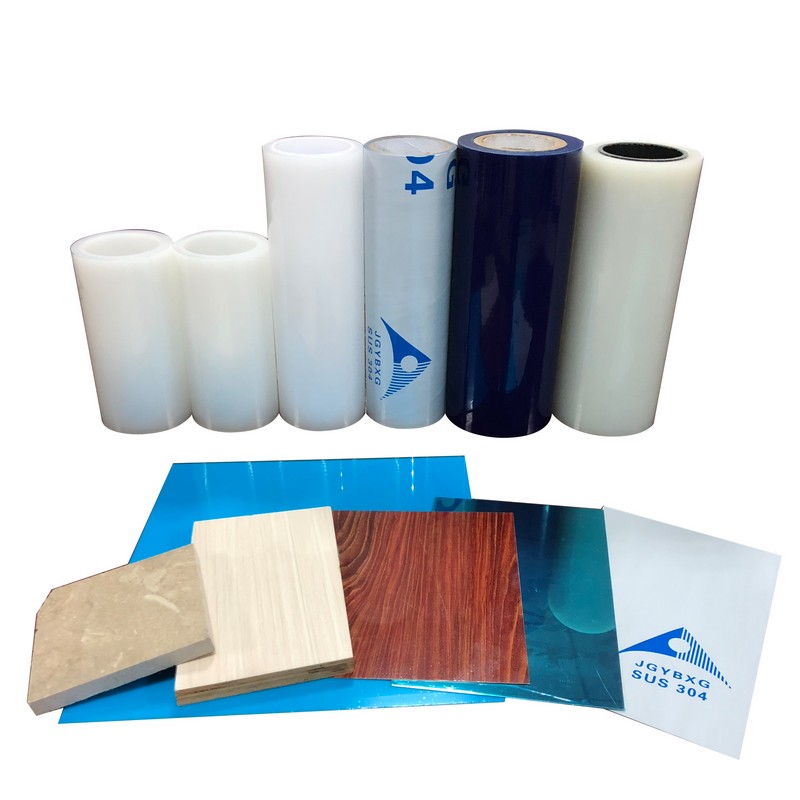

Кстати про ООО 'Яшилэ промышленности клеевых изделий' — они с 2006 года в Шунде работают, и их опыт с высвобождающими материалами помог нам решить проблему с налипанием на охлаждающих валах. Оказалось, что добавка 2% их специализированного антиадгезива в состав сырья сокращает брак на 7% без потери прозрачности.

Заметил интересную зависимость: российские заказчики часто требуют показатель морозостойкости до -60°C, тогда как европейские ограничиваются -40°C. Пришлось разрабатывать два разных техрегламента — для северных регионов добавляем сополимер этилена с гексеном, хотя это удорожает тонну на 12%.

Наша линия BOPP от Brückner 2012 года изначально не была рассчитана на HDPE. Пришлось модернизировать систему ориентации — особенно поперечное растяжение в термошкафу. Помню, как замена ТЭНов на керамические дала прирост скорости на 15%, но пришлось переписывать всю программу нагрева.

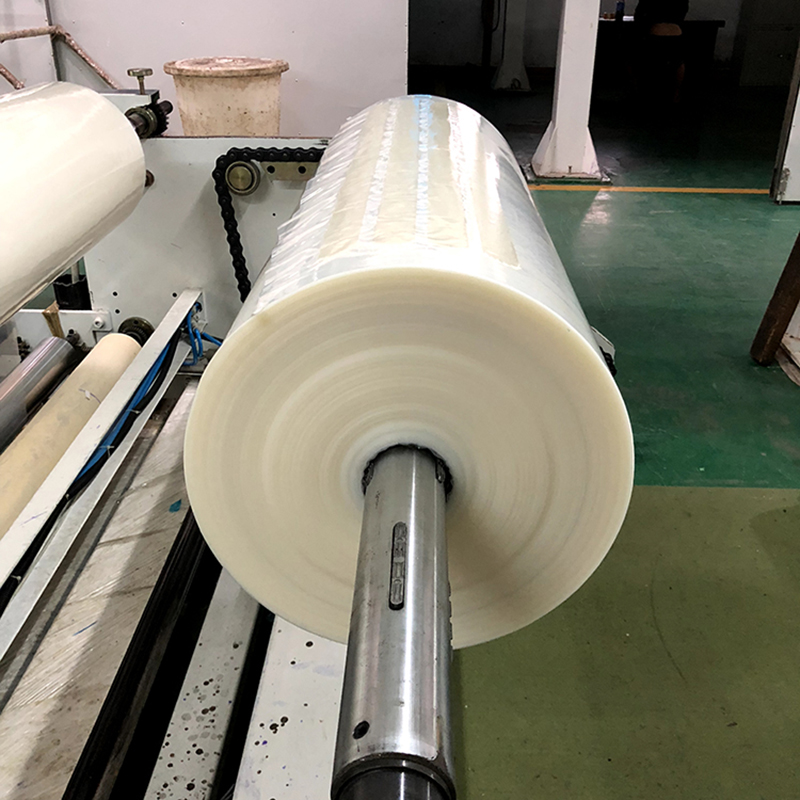

Самое больное место — это чистота сырья. Даже при идеальных параметрах экструзии, если в гранулах есть примеси полипропилена (а такое бывает при переработке вторички), пленка получается с микротрещинами. Как-то потеряли партию для японского клиента именно из-за этого — поставщик подмешал 3% регранулята без уведомления.

Сейчас на сайте yeslafilm.ru мы выложили обновленные техтребования к сырью, но многие поставщики все равно пытаются 'сэкономить'. Приходится каждый месяц делать выборочную хроматографию — дорого, но дешевле, чем компенсировать брак.

Мало кто учитывает, что HDPE-пленка чувствительна к УФ даже в складских условиях. Наш склад в Шунде пришлось оборудовать специальными светофильтрами — обычные окна давали постепенную деградацию материала за 4 месяца хранения.

С транспортировкой тоже не все просто. Для Ближнего Востока пришлось разрабатывать специальную упаковку с поглотителями влаги — в контейнерах при переходе через экватор выпадал конденсат, который портил поверхностное натяжение.

Интересный кейс был с поставкой в Казахстан — заказчик жаловался на хрупкость. Оказалось, они хранили рулоны рядом с нагревательными приборами. Пришлось проводить ликбез по температурным режимам, теперь в каждый паллет вкладываем инструкцию на трех языках.

Себестоимость OEM сильно зависит от объемов. Для партий до 5 тонн маржа не превышает 8-10%, тогда как при заказе от 20 тонн можем давать 15-18%. Но многие не учитывают стоимость переналадки линии — особенно при смене цвета или толщины.

Наш опыт с ООО 'Яшилэ' показал, что совместные закупки добавок позволяют экономить до 12% на тонне. Их площадь в 10000 м2 позволяет хранить месячный запас стабилизаторов, что дает преимущество перед мелкими производителями.

Сейчас рассматриваем переход на би-аксиальную ориентацию для повышения прочности. Расчеты показывают, что инвестиции в 2 млн евро окупятся за 3 года при текущих объемах, но пока не решаемся — рынок слишком волатилен.

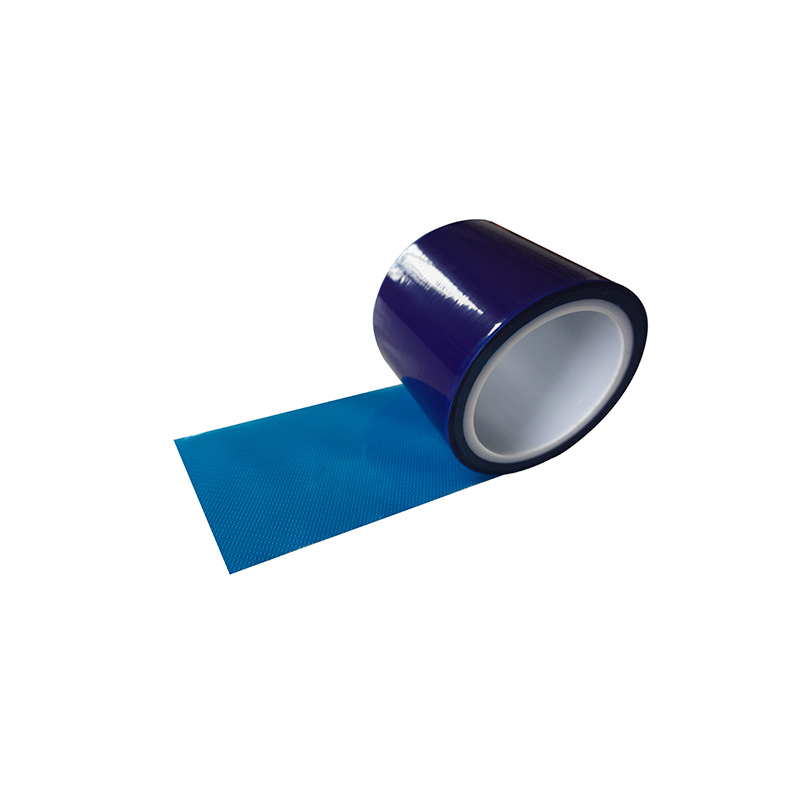

Пробовали в прошлом году разрабатывать антистатические пленки для электроники. Технологически получилось, но себестоимость вышла в 1.8 раза выше рыночной. Решили пока отложить проект — не готов рынок платить премию.

Зато удачно внедрили систему рециклинга обрезков прямо в технологической линии. Теперь до 15% брака возвращаем в производственный цикл без потери качества. Правда, пришлось докупить гранулятор и сушилку — еще 200 тысяч евро инвестиций.

Смотрю на новых игроков из ЮВА — они активно работают над снижением толщины при сохранении прочности. Наш ответ — разработка многослойных структур с армирующим слоем. Пока лабораторные испытания показывают перспективность, но до промышленного внедрения еще год работы.

Главный урок за эти годы: не стоит гнаться за универсальностью. Лучше делать 3-4 типа HDPE пленок стабильного качества, чем 20 позиций с плавающими характеристиками. Именно эта стратегия позволила ООО 'Яшилэ' удержаться на рынке с 2006 года.

Начинающим производителям советую сначала найти надежного поставщика сырья, а уже потом покупать оборудование. Видел случаи, когда дорогие линии простаивали из-за проблем с гранулами.

И последнее: никогда не экономьте на лабораторном контроле. Одна сэкономленная тысяча на тестах может обернуться потерей клиента на годы. Проверено на собственном горьком опыте с тем самым корейским заказчиком в 2018-м.