-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'OEM силиконовое покрытие', первое, что приходит в голову — это просто нанести состав на основу. Но в промышленности клеевых изделий всё сложнее: здесь каждый микрон толщины влияет на адгезию, а выбор силикона определяет, будет ли покрытие держаться годами или отслоится через месяц.

Многие думают, что силикон — он и в Африке силикон. На деле, даже в пределах одного завода, как у Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде, используются десятки модификаций. Например, для термостойких лент мы брали силиконы с добавлением оксида алюминия — казалось бы, мелочь, но без этого покрытие пузырилось при 200°C.

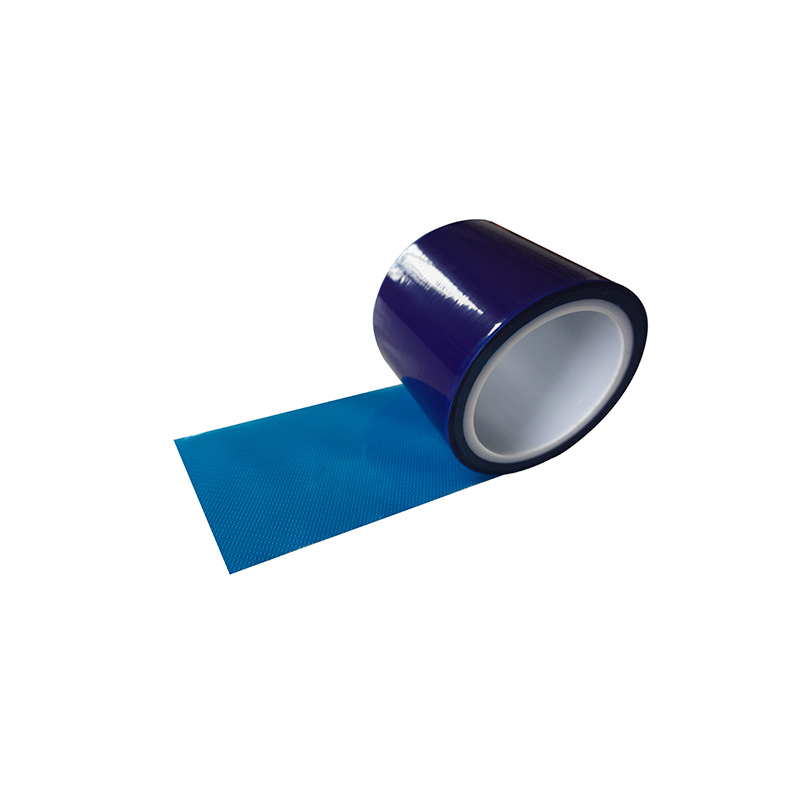

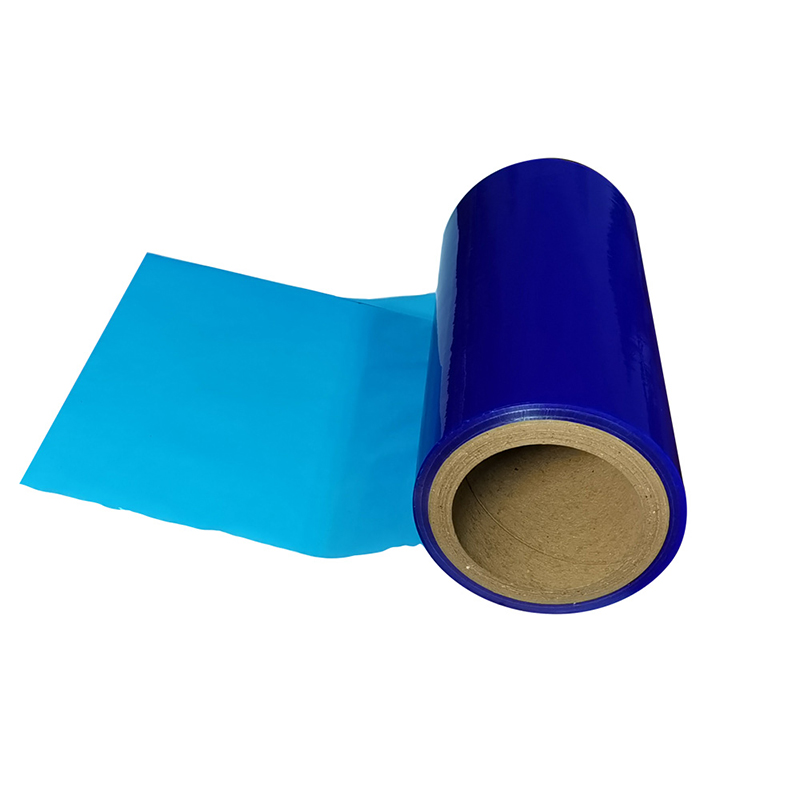

Кстати, о толщине. В 2018 году мы ошиблись, сделав слой тоньше на 5 микрон для экономии. Результат? Партия защитных пленок для стекла начала отслаиваться при перепадах влажности. Пришлось пересматривать всю технологию напыления.

Особенность OEM в том, что под каждый заказчик — свой рецепт. Один требует матовости, другой — глянца, третий — устойчивости к УФ. И вот здесь как раз пригодился опыт Яшилэ, где с 2006 года клеевые составы тестируют в реальных условиях, а не только в лаборатории.

Возьмем, допустим, равномерность нанесения. Теоретически, современные станки должны распределять силикон идеально. Но на практике, если основа — скажем, полипропилен — имеет разную плотность, появляются 'полосы'. Мы такие дефекты называем 'зеброй'.

Или другой нюанс: скорость полимеризации. Для толстых основ типа ПЭТ пленки мы замедляли процесс, добавляя модификаторы. Но тут важно не переборщить — иначе покрытие не схватится вовсе. Как-то раз партия для упаковки медицинских инструментов пошла в брак именно из-за этого.

Еще один момент — чистота силикона. Даже микрочастицы пыли в цехе могут создать точки отслоения. На https://www.yeslafilm.ru есть технические заметки про класс чистоты помещений, но мало кто обращает внимание, что для разных продуктов требования отличаются. Для электронных компонентов — один стандарт, для строительных мембран — другой.

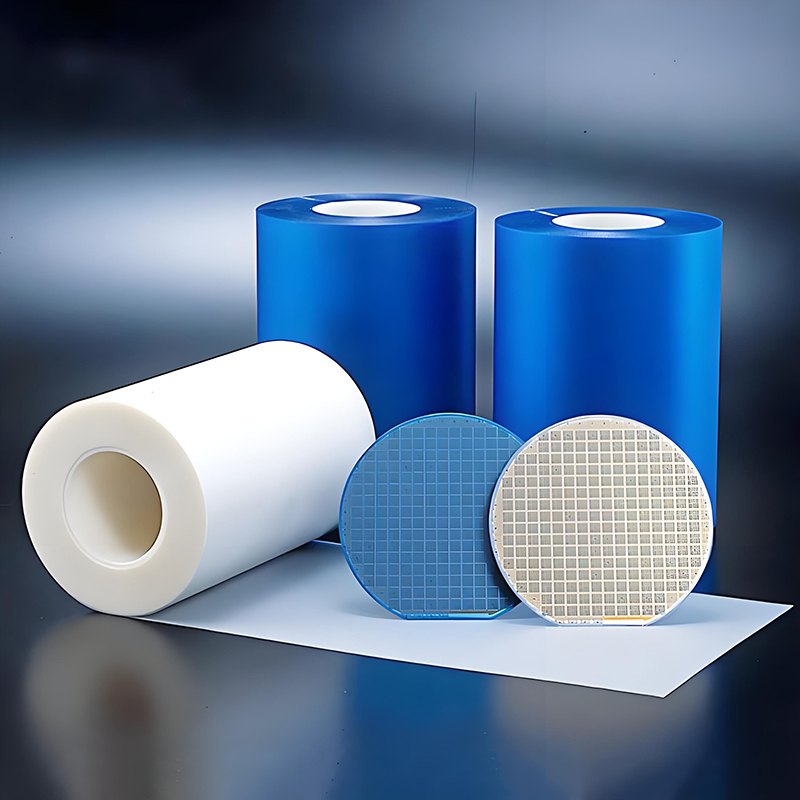

В 2021 году к нам обратились за термостойкими лентами для печатных плат. Нужно было выдерживать до 300°C кратковременно. Стандартные составы не подходили — либо трескались, либо теряли адгезию.

После трех месяцев проб остановились на силикон-фенольной композиции. Но возникла сложность: такая смесь плохо держалась на полиимидной основе. Решение нашли, модифицировав поверхность плазменной обработкой — технология, кстати, которую Яшилэ отрабатывала как раз на своих производственных площадях в 10000 м2.

Интересно, что готовый продукт прошел испытания, но при массовом производстве выяснилось: силиконовый слой слишком жесткий. Пришлось вводить пластификаторы, что снова изменило термостойкость. В итоге нашли баланс, но это лишний раз доказывает — в OEM силиконовых покрытиях нет универсальных решений.

Нанесение силикона — это не просто 'налил и размазал'. Современные линии типа BMB или Atlas требуют точной вязкости состава. Мы как-то купили 'продвинутый' немецкий станок, а он отказывался работать с нашими отечественными силиконами — слишком высокая вязкость.

Пришлось дорабатывать формулу, добавляя растворители. Но это, в свою очередь, повлияло на скорость сушки. В общем, замкнутый круг, который разорвали только подобрав оптимальную температуру в камере полимеризации.

Кстати, о температуре. Для толстых основ типа стеклоткани мы грели до 180°C, но для тонких ПЭТ пленок — не более 120°C. Иначе основа деформировалась. Эти нюансы не найти в инструкциях к оборудованию — только опытным путем, как раз таким, какой накоплен на производстве ООО Яшилэ промышленности клеевых изделий за годы работы.

Сейчас все чаще запрашивают 'зеленые' составы — без растворителей, на водной основе. Но тут своя головная боль: водные силиконы хуже проникают в поры основы, требуют больше энергии для сушки.

Мы экспериментируем с нано-добавками — например, диоксид кремния в виде наночастиц улучшает адгезию без увеличения толщины слоя. Но стоимость таких составов пока высока для массового рынка.

Еще один тренд — 'умные' покрытия, меняющие свойства при определенных условиях. Например, термохромные силиконы для маркировки. Но это пока лабораторные разработки, до серийного производства далеко.

В целом, OEM силиконовое покрытие — это не продукт, а процесс постоянной адаптации. Как показывает практика Яшилэ, даже проверенная годами формула может потребовать коррекции при смене поставщика основы или изменении климатических условий на производстве.