-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ведущая 1 полиэтиленовая пленка', первое, что приходит в голову — это якобы универсальный материал для упаковки. Но на практике даже в рамках одной категории бывают серьезные расхождения в качестве. Многие ошибочно думают, что вся пленка первого сорта одинаково надежна, а потом сталкиваются с разрывом при растяжении или неравномерной толщиной. У нас на производстве такое случалось не раз, особенно когда заказчики требовали снизить стоимость, не понимая, что экономят на критически важных параметрах.

Возьмем, к примеру, партию пленки, которую мы тестировали в прошлом месяце. Заявленная толщина — 50 мкм, но при детальной проверке оказалось, что в некоторых рулонах колебания достигают 5-7 мкм. Для пищевой упаковки это недопустимо: где-то пленка рвется при запайке, где-то плохо держит барьерные свойства. Пришлось возвращать весь объем поставщику, хотя изначально все сертификаты были в порядке.

Особенно критичен выбор сырья. Некоторые производители используют вторичный гранулят, чтобы снизить цену, но тогда пленка теряет эластичность и становится хрупкой на морозе. Мы как-то попробовали сэкономить на одной партии для сельхозпроизводителей — в итоге при первом же заморозке пленка в теплицах потрескалась. Убытки превысили всю экономию.

Еще один нюанс — антистатические добавки. Без них пленка прилипает к оборудованию, создает проблемы при автоматической упаковке. Но перебор с добавками приводит к миграции химических компонентов, что недопустимо для пищевых продуктов. Приходится искать баланс, и это всегда компромисс между технологичностью и безопасностью.

В 2021 году мы работали с логистической компанией, которой нужна была пленка для паллетирования грузов в условиях морского транспорта. Стандартная пленка не выдерживала перепадов влажности и соляных испарений. Пришлось разрабатывать состав с усиленными УФ-стабилизаторами и повышенной адгезией — чтобы не сползала с паллет при вибрации.

Для сельского хозяйства требования еще специфичнее. Например, в тепличных комплексах пленка должна пропускать определенный спектр света, но при этом не разрушаться от пестицидов. Как-то пришлось полностью менять рецептуру после того, как стандартный материал помутнел после обработки серными шашками.

Сейчас многие требуют 'экологичную' пленку, но на деле биоразлагаемые добавки часто снижают прочность. Мы тестировали образцы с оксодобавками — через 2 месяца хранения на складе пленка начинала крошиться прямо в рулоне. Пришлось отказаться от этой идеи, пока не найдем более стабильное решение.

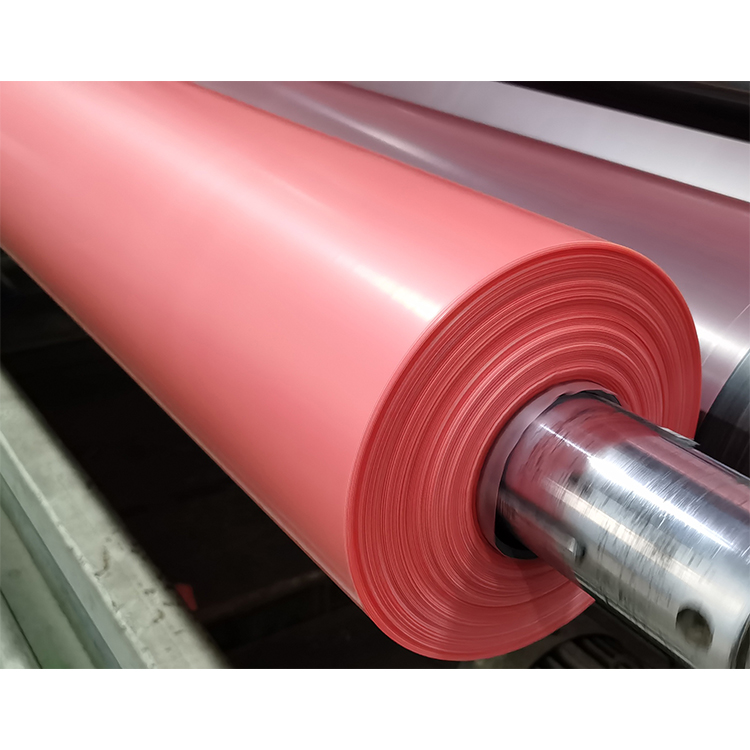

Наше экструзионное оборудование позволяет выпускать пленку шириной до 3 метров, но здесь есть свои подводные камни. При большой ширине сложнее контролировать равномерность охлаждения, возникают внутренние напряжения. Как-то пришлось переделывать систему воздушных ножей, потому что по краям пленка получалась более рыхлой.

Скорость производства — еще один болезненный вопрос. Когда пытаешься ускорить экструзию выше 120 м/мин, начинаются проблемы с калибровкой толщины. Особенно это заметно на многослойных пленках, где каждый слой должен стабилизироваться.

Регулярно сталкиваемся с необходимостью перенастройки линий при переходе с одного типа сырья на другой. Например, при использовании ведущая 1 полиэтиленовая пленка с антифогом требуется другой температурный профиль, иначе добавки выгорают еще в экструдере.

Работаем с Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде уже несколько лет — они поставляют нам специализированные сополимеры для пленки с повышенной адгезией. Важно, что у них собственная лаборатория, где тестируют миграцию компонентов — это критично для нашей пищевой упаковки.

На их сайте https://www.yeslafilm.ru можно отслеживать статус заказов, но мы обычно дублируем все по телефону. Как-то раз из-за сбоя в системе мы не получили уведомление об изменении рецептуры, и партия вышла с пониженной прозрачностью. Теперь всегда лично созваниваемся с технологом.

Их производственная площадка в районе Шунде города Фушань действительно впечатляет — 10000 квадратных метров, современные экструдеры. Но даже у них бывают задержки с отгрузкой, когда требуются нестандартные добавки. В прошлом квартале ждали партию с антистатиком почти месяц — пришлось переключаться на локальных поставщиков.

Сейчас все чаще запрашивают пленку с RFID-метками для логистики. Проблема в том, что метка должна быть ламинирована между слоями, не нарушая прочности. Наши первые попытки приводили к образованию 'пузырей' в местах встройки меток.

Тенденция к уменьшению толщины при сохранении прочности — еще один вызов. Для некоторых видов упаковки уже переходим на 35-40 мкм вместо стандартных 50, но это требует пересмотра всей технологии охлаждения и вытяжки.

В перспективе рассматриваем переход на более экологичные материалы, но пока все упирается в стоимость и стабильность характеристик. Возможно, Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде предложит какие-то решения — у них же есть отдел исследований и разработок, который как раз занимается высвобождающими материалами.

Главный урок за эти годы — никогда не экономить на испытаниях. Даже если поставщик проверенный, каждая партия должна проходить тесты на растяжение, прокол и миграцию. Мы как-то пропустили этап ускоренного старения и потом получили рекламации от аптечной сети.

Для разных применений нужны разные модификации ведущая 1 полиэтиленовая пленка. Не существует универсального решения, и это нужно донести до заказчика на этапе обсуждения ТЗ. Иначе потом приходится переделывать или компенсировать убытки.

Сотрудничество с производителями сырья типа Яшилэ — это не просто закупки, а совместная разработка. Когда они понимают специфику нашего производства, могут предложить оптимальные решения. В прошлом году их технологи помогли нам решить проблему с неравномерной усадкой при запайке многослойных пакетов.