-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Если честно, когда слышу 'ведущая армированная полиэтиленовая пленка', всегда хочется уточнить – ведущая в чем именно? В прочности на разрыв? В устойчивости к УФ? Или в цене за квадратный метр? У нас в Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде с 2006 года через руки прошли десятки образцов, и я до сих пор не могу сказать, что существует универсальный лидер. Вот, например, в 2018-м мы закупили так называемую 'премиум' пленку для теплиц в Краснодарском крае – по паспорту все идеально: и армирование стекловолокном, и стабилизаторы. А на деле через сезон она потрескалась на стыках каркаса. Оказалось, проблема не в материале, а в том, как ее натягивали – пережали крепежами, плюс локальные напряжения от ветровой нагрузки. Так что теперь всегда советую клиентам смотреть не только на цифры в спецификации, но и на условия монтажа.

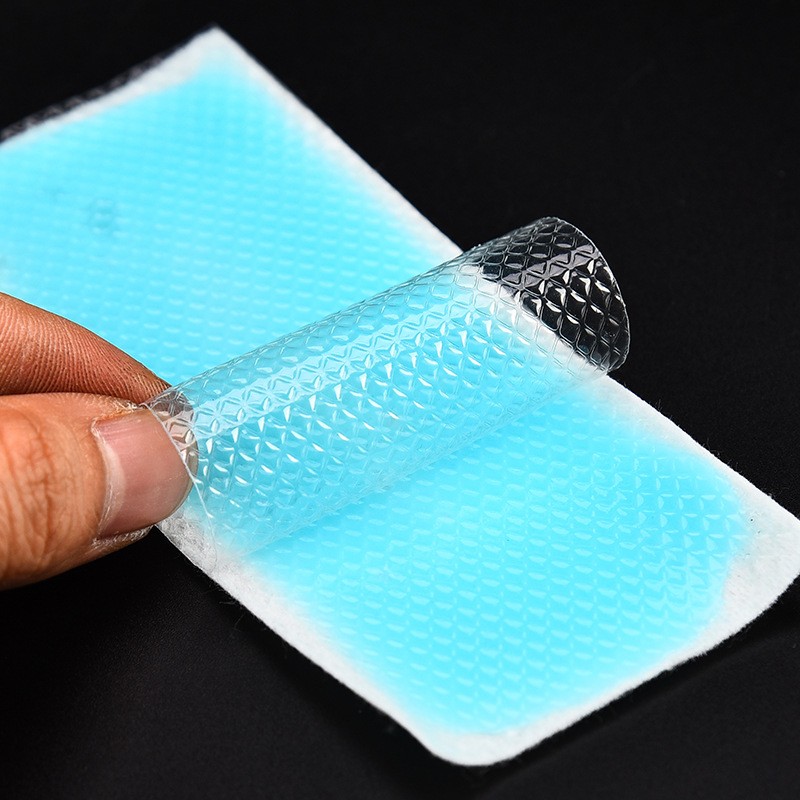

Армирование бывает разное – сетка из полипропилена, стекловолокно, иногда даже комбинированные варианты. Но главный нюанс, который многие упускают – это адгезия слоев. Бывает, внешне пленка выглядит монолитно, а внутри армирующая сетка 'плавает' между слоями ПВД. При перепадах температур такие участки начинают расслаиваться. Мы как-то тестировали образец от корейских поставщиков – вроде бы плотность 250 г/м2, заявленная прочность 18 МПа. Но при -15°С на изгибе появились микротрещины именно по границе сетки и полиэтилена. Пришлось отказаться, хотя по цене было очень привлекательно.

Кстати, про температурные режимы – это отдельная история. Для северных регионов важно, чтобы стабилизаторы работали не только против УФ, но и против хрупкости на морозе. В прошлом году для проекта в Якутии мы специально заказывали партию с модифицированными добавками – увеличили долю бутилacrylate в составе. Результат получился спорный: прочность сохранилась, но светопропускание упало на 12%. Пришлось искать компромисс с агрономами – они в итоге согласились на небольшое затемнение ради долговечности.

Еще один момент – сварка полотен. Не все армированные пленки одинаково хорошо спаиваются. Например, материал с полиэстеровой сеткой требует температуры на 20-30°С выше, чем с полипропиленовой. Мы на своем производстве в Фушань даже разработали таблицу поправочных коэффициентов для разных типов армирования. Это помогло сократить количество брака при сварке крупных полотен для гидроизоляции – раньше бывало, что шов расходился именно из-за неправильного подбора режима.

В 2021 году делали проект по укрытию зернохранилищ в Ростовской области. Заказчик настаивал на самой толстой пленке – 300 мкм. Мы пытались объяснить, что важнее не толщина, а равномерность армирования. В итоге убедили взять 200 мкм, но с двойной сеткой. Через два сезона он сам позвонил благодарить – соседи по полю брали более толстый вариант, но у них появились разрывы от града, а наша пленка выдержала. Хотя признаюсь, мы и сами не были на 100% уверены – град в том году был аномально крупный.

Частая ошибка – экономия на крепежных элементах. Как-то раз видел, как в Ленинградской области пытались закрепить армированную пленку обычными саморезами с шайбами. Через месяц все соединения были в надрывах. Сейчас всегда рекомендую специальные алюминиевые клипсы с резиновыми прокладками – они компенсируют термическое расширение. Кстати, эту систему мы подсмотрели у немецких коллег, но адаптировали под российские условия – сделали клипсы шире, чтобы выдерживать снеговую нагрузку.

Еще один интересный случай был с пленкой для бассейнов. Заказчик жаловался на помутнение воды. Оказалось, что в материале использовали слишком много вторичного сырья – пластификаторы вымывались в воду. Пришлось срочно менять на более дорогой вариант, но уже с первичного полиэтилена. С тех пор всегда спрашиваем у поставщиков сертификаты на сырье, особенно если речь идет о контакте с пищевыми продуктами или водой.

На нашем заводе в Шунде процесс начинается с подготовки гранул – важно поддерживать влажность не выше 0.02%. Иначе в готовой пленке появляются пузырьки, которые снижают прочность. Как-то раз партия сырья пришла с повышенной влажностью – пришлось сушить дополнительно 6 часов в вакуумной камере. Производство встало, но лучше чем пускать брак.

Экструзия – вот где нужен настоящий опыт. Температура в разных зонах цилиндра должна отличаться не более чем на 15°С, иначе армирующая сетка может сместиться от центра. Мы долго подбирали оптимальные режимы для трехслойных конструкций. Сейчас используем систему с ИК-датчиками, которые отслеживают распределение сетки в реальном времени. Но раньше, бывало, регулировали 'на глаз' – и получались участки с разной прочностью.

Охлаждение – еще один критичный этап. Если охлаждать слишком быстро, возникают внутренние напряжения. Для разных марок полиэтилена скорость должна быть разной. Например, для ПНД оптимально 3-5°С/мин, а для ЛПЭНД – не больше 2°С/мин. Мы на своем опыте убедились, когда партия для сельхозтеплиц дала усадку на 7% после первого же сезона – как раз из-за неправильного охлаждения.

С поставщиками сырья работаем по жесткому регламенту. Каждая партия проходит тест на растяжение – не менее 10 образцов из разных рулонов. Бывает, что в одном рулоне прочность 220 Н/5см, а в соседнем – всего 180. Это говорит о неравномерности экструзии. Такие партии бракуем, даже если цена привлекательная.

УФ-стабилизаторы – отдельная тема для контроля. Раз в квартал отправляем образцы в независимую лабораторию на ускоренные испытания. Как-то поймали поставщика, который экономил на стабилизаторах – вместо заявленных 2% добавлял только 1.5%. Разница в сроке службы оказалась катастрофической – 3 сезона против 5. Теперь всегда требуем протоколы химического анализа.

Армирующие сетки тоже проверяем на овальность ячеек. Если ячейки деформированы – прочность снижается на 15-20%. Для ответственных объектов (например, для укрытия спортивных сооружений) вообще используем калиброванные сетки с допуском не более ±2%. Это дороже, но надежнее.

Сейчас много говорят о 'умных' пленках с добавками для регулирования микроклимата. Мы пробовали работать с терморегулирующими составами – в теории они должны снижать перегрев в теплицах. Но на практике эффект оказался слабее заявленного – максимум 2-3°С разницы. Хотя для некоторых культур и этого достаточно.

Заметил, что в последние два года все чаще просят пленки с антиконденсатными свойствами. Особенно для животноводческих комплексов – там конденсат реально сокращает срок службы конструкций. Мы экспериментировали с разными поверхностно-активными добавками – лучший результат пока у композиций на основе кремнийорганических соединений. Но они дороже обычных на 25-30%.

Из субъективного: несмотря на все технологические новшества, базовая надежность все равно зависит от соблюдения элементарных правил монтажа и эксплуатации. Видел сколько угодно случаев, когда самая продвинутая пленка выходила из строя из-за банальных ошибок при укладке. Поэтому сейчас мы разрабатываем подробные инструкции на русском языке для каждого типа продукции – с схемами, таблицами нагрузок и даже QR-кодами на видео монтажа. Может, это и не совсем технологично, но зато реально помогает избежать проблем.