-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

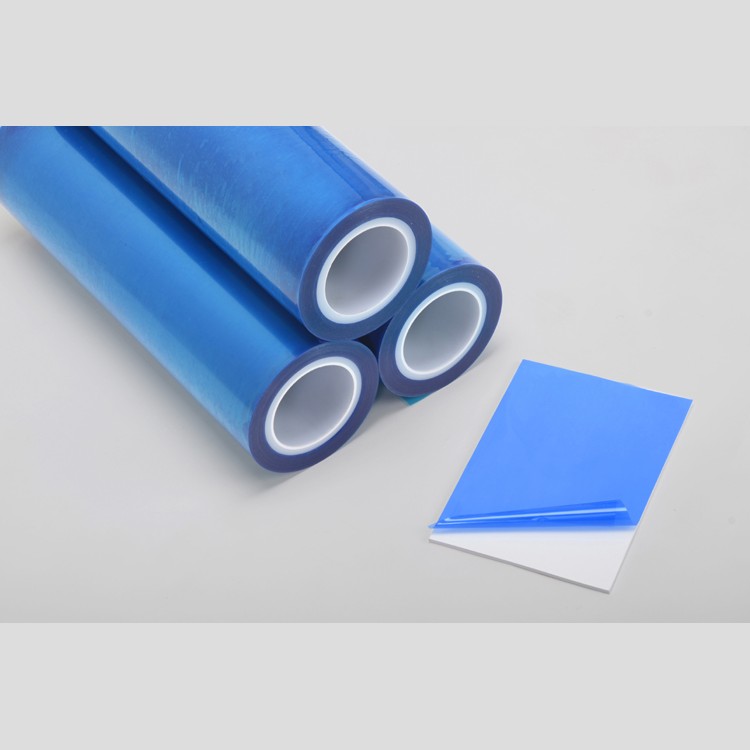

Когда говорят о ?ведущей крупногабаритной пленке?, многие сразу представляют себе просто рулон материала для упаковки. Но на деле это сложный продукт, где даже миллиметр разницы в толщине или составе может привести к браку на производственной линии. Мы в ООО Яшилэ сталкивались с десятками случаев, когда клиенты покупали ?аналоги? подешевле, а потом месяцами разгребали последствия отклеивания или деформации.

В нашей практике ?ведущая? — это не маркетинг, а конкретные параметры: устойчивость к перепадам температур от -30°C до +80°C, сохранение адгезии при влажности до 95%. Например, для упаковки металлоконструкций в портовых условиях обычная пленка отслаивается за 2-3 дня, а наша выдерживает до 3 недель. Но и это не предел — сейчас тестируем образец с добавлением полиолефинов, который, кажется, держится еще дольше.

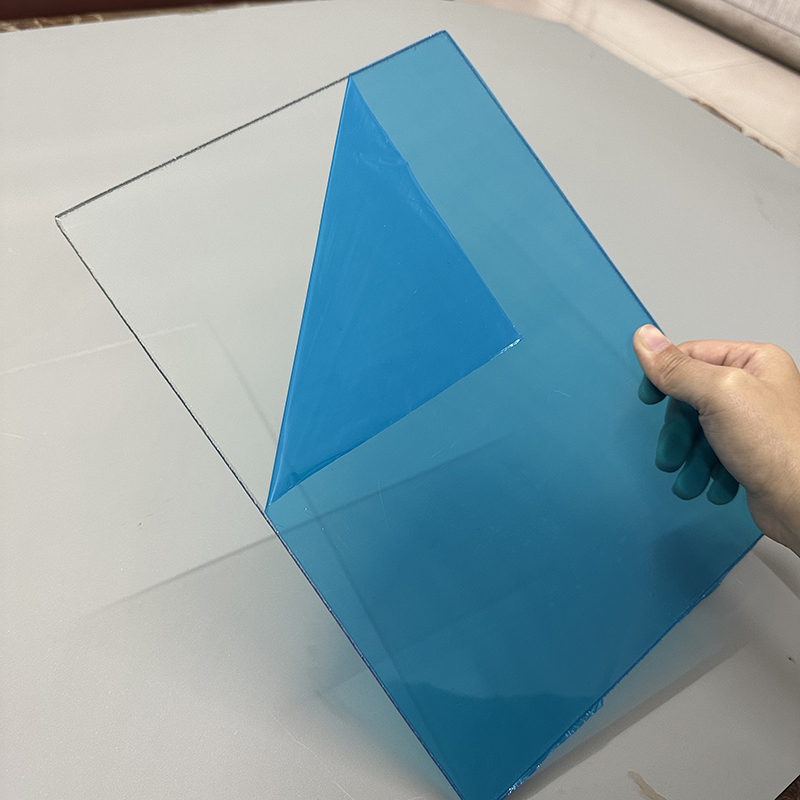

Кстати, о толщине. Часто заказчики требуют ?пленку потолще?, думая, что это автоматически значит ?прочнее?. Приходится объяснять, что для плоских поверхностей толстый слой лишь увеличивает риск пузырей, а для гофрированного металла нужна эластичность, а не просто масса. Как-то раз на стройке в Новосибирске из-за этого потеряли 12 часов на перемотку — урок дорогой, но полезный.

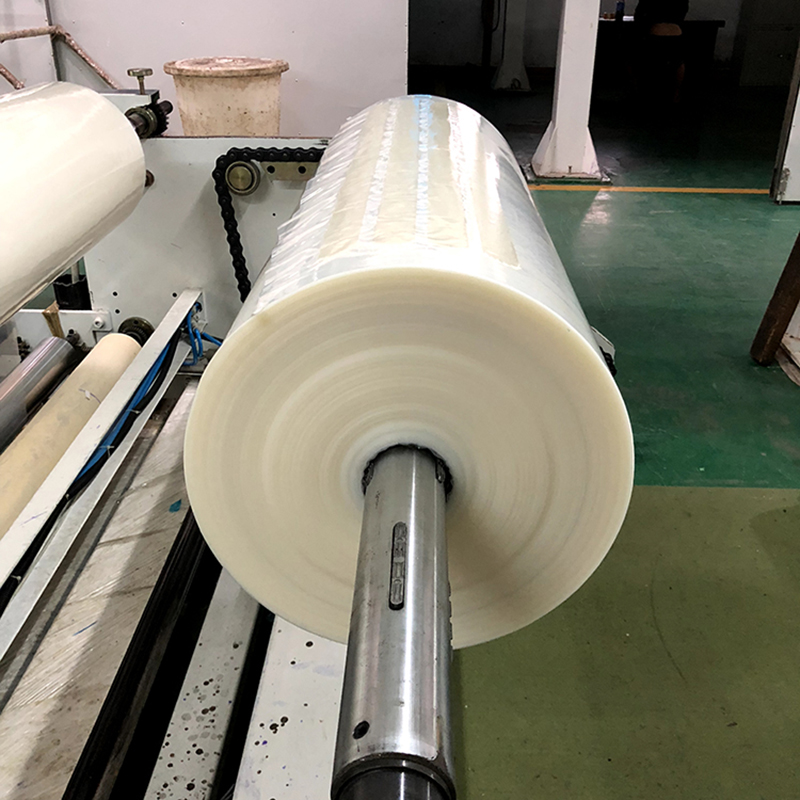

И да, ?ведущая крупногабаритная пленка? должна быть стабильной в хранении. Помню, партия от другого поставщика после месяца на складе начала слипаться — виной оказался неправильный краузинг-агент. С тех пор все образцы тестируем в термокамере минимум 72 часа.

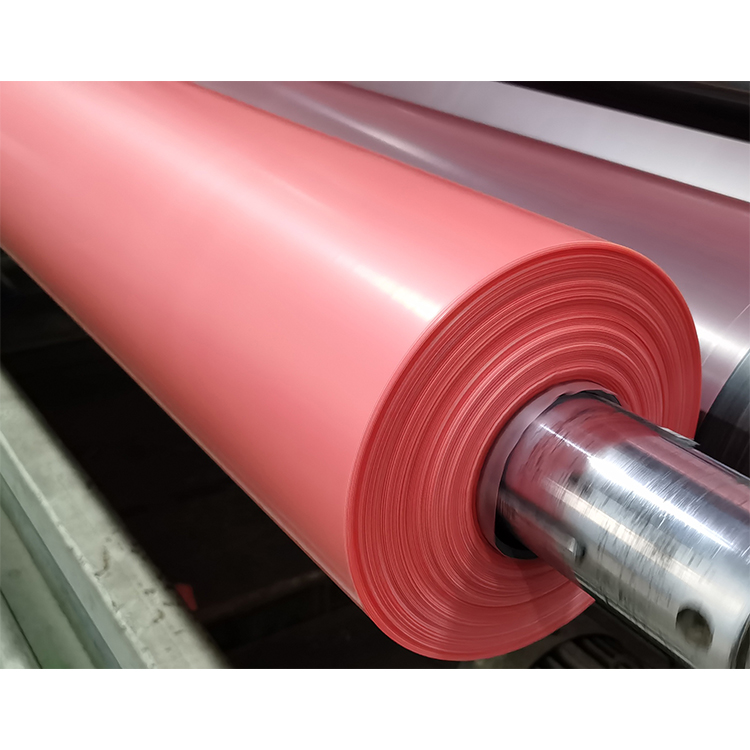

На нашем заводе в Фошане процесс начинается с контроля сырья — здесь нельзя экономить. Если в гранулы ПЭТ попадет хотя бы 5% вторички, пленка пойдет волнами при нагреве. Особенно критично для автоматических линий, где датчики считывают малейшие отклонения.

Экструзия — это отдельная история. Скорость подачи, температура зон, даже влажность в цехе влияют на результат. Как-то зимой из-за сухого воздуха появилась статика, и пленка начала прилипать к валам. Пришлось экстренно ставить увлажнители — теперь это прописано в техрегламенте.

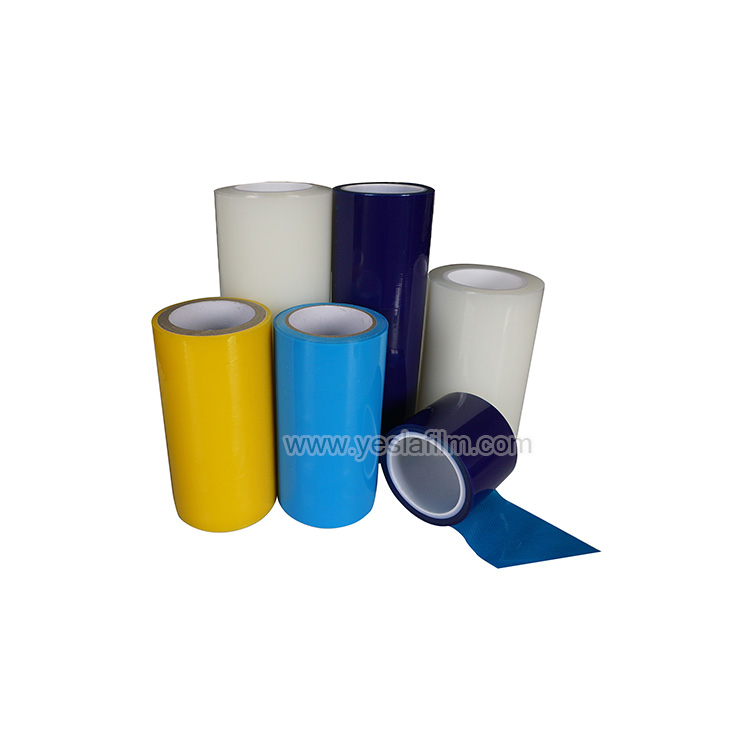

А еще важно соблюдать баланс между прочностью и эластичностью. Для сельхозтехники, например, нужна пленка, которая не рвется при натяжении, но и не провисает под солнцем. Добились этого многослойной соэкструзией — внешний слой отвечает за УФ-стойкость, внутренний за адгезию.

Самая частая — неподготовленная поверхность. Даже лучшая ведущая крупногабаритная пленка не держится на пыли или конденсате. Был случай на заводе ЖБИ: рабочие жаловались на отслоение, а при проверке оказалось, что панели хранились под открытым небом и покрылись инеем. После просушки проблем не стало.

Вторая ошибка — экономия на аппликаторах. Ручное нанесение на крупные объекты всегда дает неравномерное натяжение. Для габаритных грузов типа трансформаторов мы всегда рекомендуем механизированные системы — да, дороже, но перерасход материала меньше на 15-20%.

И третий момент — игнорирование температурного расширения. Для конструкций, которые работают на улице, нужно закладывать запас по эластичности. Как-то пришлось переделывать упаковку для мостовых пролетов — при +35°C пленка начала провисать, а при -20°C трескаться. Сейчас для таких проектов сразу предлагаем модификацию с каучуковыми добавками.

В 2021 году для логистической компании упаковывали комплекты ветрогенераторов. Лопасти длиной 12 метров, перевозка морем — нужна была пленка, устойчивая к соленому воздуху. Стандартный состав не подошел, разработали вариант с усиленным барьерным слоем. Через полгода получили фото — после 3 месяцев в контейнере покрытие intact.

Другой пример — упаковка медицинского оборудования. Здесь главным был вопрос антистатических свойств. Пришлось сотрудничать с химиками, чтобы подобрать добавки, не влияющие на прозрачность. Кстати, именно тогда появилась наша серия ?MediShield?, которую теперь используют и для электроники.

А вот неудачный опыт: пытались адаптировать пленку для авиационных деталей. Требовалась сверхнизкая газопроницаемость. Лабораторные тесты прошли успешно, но в полевых условиях при разрежении материал начал выделять летучие соединения. Проект заморозили — иногда лучше признать ограничения, чем рисковать репутацией.

Сейчас активно экспериментируем с биоразлагаемыми вариантами. Пока что они уступают в прочности, но для временной защиты строительных объектов уже подходят. Основная сложность — сохранить срок службы 6-8 месяцев без резкой деградации.

Еще одно направление — ?умные? пленки с индикаторами. Например, меняющие цвет при превышении влажности или механическом повреждении. Для дорогих грузов это могло бы стать страховкой от неправильного хранения. Пробные партии уже тестируем на сайте https://www.yeslafilm.ru в разделе экспериментальных продуктов.

И конечно, работаем над удешевлением без потери качества. Недавно пересмотрели систему рециклинга обрезков — теперь возвращаем до 8% сырья в производственный цикл. Мелочь, но за год экономит около 120 тонн материала.

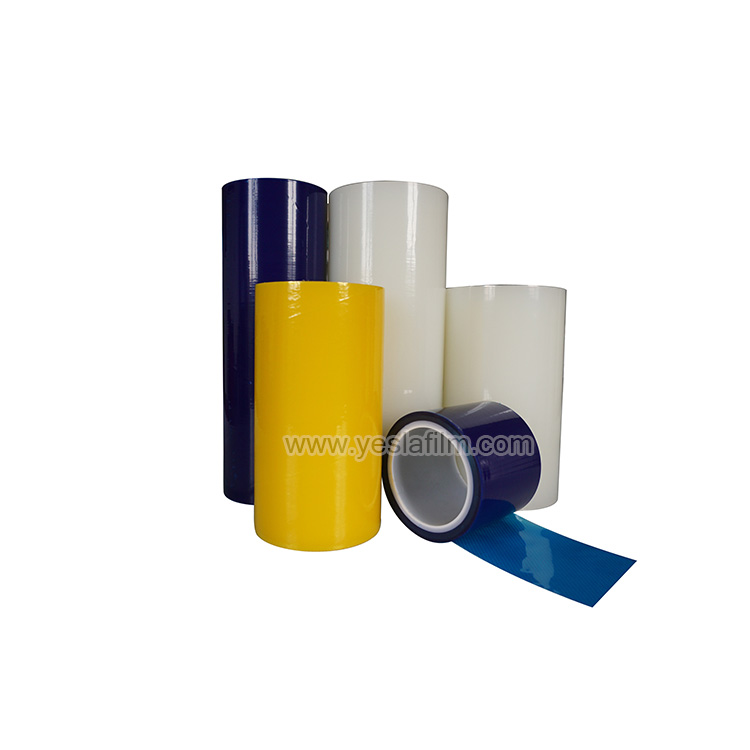

Выбирая ведущая крупногабаритная пленка, всегда запрашивайте тестовые образцы под ваши условия. Технические паспорта — это хорошо, но реальное поведение материала может отличаться. Мы в ООО Яшилэ всегда готовы предоставить 5-10 метров для испытаний — это спасает обе стороны от неприятных сюрпризов.

Не забывайте про условия хранения: даже идеальная пленка испортится под прямым солнцем или в сыром помещении. Идеально — горизонтальное положение на паллетах при +15...+25°C.

И главное — не стесняйтесь задавать вопросы производителям. Если вам не могут объяснить разницу между соэкструзией и ламинацией или не знают коэффициент трения своего материала — это повод насторожиться. В конце концов, мы все работаем на один результат: чтобы упаковка выполняла свою работу, а не создавала проблемы.