-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'металлическая защитная пленка', первое что приходит на ум - блестящий рулон с алюминиевым напылением, но на практике всё сложнее. Многие ошибочно полагают, что главное здесь - внешний вид, тогда как ключевой параметр - адгезия, которая должна быть идеально сбалансирована. Слишком сильное сцепление оставит следы клея, слабое - отклеится на углах. Именно этот баланс мы годами отрабатывали в Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде, где с 2006 года изучаем поведение материалов в разных условиях.

Раньше мы использовали акриловые составы с добавлением металлизированного слоя, но столкнулись с проблемой миграции пластификаторов. Помню, партия для автомобильных молдингов в 2015 году начала отслаиваться через три месяца - оказалось, виной УФ-стабилизаторы в пластике кузова. Пришлось пересматривать всю рецептуру, добавляя буферные прослойки.

Сейчас в основе наших пленок лежит модифицированный каучуковый клей с кремнийорганическими модификаторами. Не идеально, конечно - при температуре ниже -25°C эластичность снижается, но для большинства промышленных задач хватает с запасом. Кстати, эту разработку мы подробно описали в технической документации на https://www.yeslafilm.ru - там есть реальные графики адгезии при разных температурах.

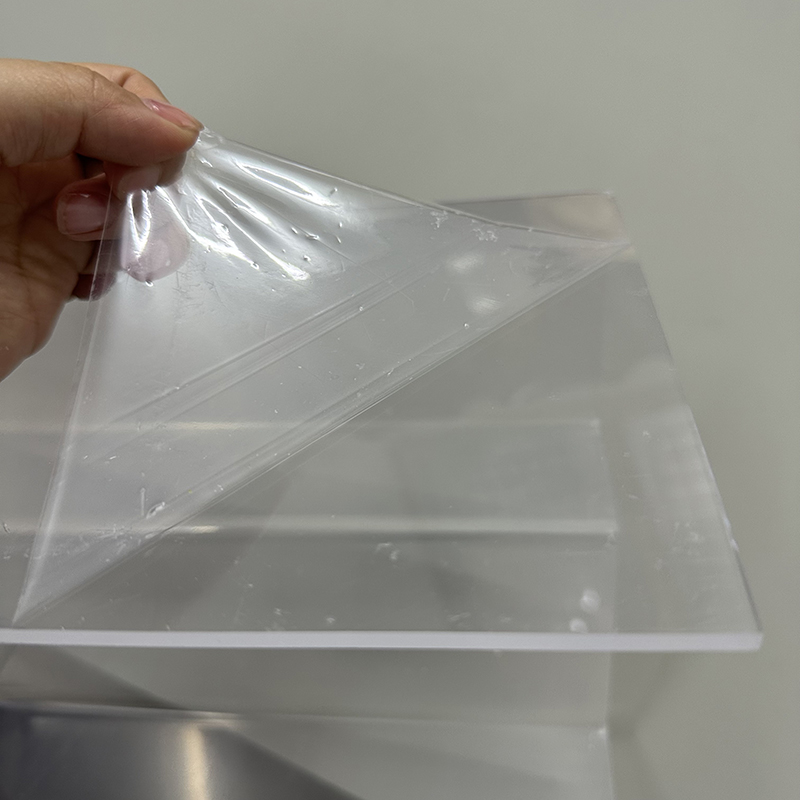

Особенно сложно было подобрать состав для нержавеющей стали с полированной поверхностью. Обычные составы либо не держались, либо оставляли пятна после снятия. Решение нашли почти случайно - добавили микроволокна целлюлозы в промежуточный слой, что позволило равномерно распределять давление при нанесении.

Самая частая ошибка монтажников - попытка растянуть пленку при наклейке. С металлизированными вариантами это недопустимо - возникают микротрещины в напылении, которые через полгода проявляются коррозией. Лучше брать с запасом по ширине и делать нахлест 2-3 мм, хоть это и увеличивает расход.

Работая с гальванизированными поверхностями, мы обнаружили интересный эффект: при температуре выше 35°C адгезия увеличивается на 40%, но после остывания возникает остаточное напряжение. Поэтому теперь всегда советуем клиентам проводить монтаж в диапазоне 15-25°C, что не всегда реализуемо в цеховых условиях.

Для сложных профилей типа перфорированных металлических листов мы разработали двухэтапное нанесение - сначала грунтующий слой (его рецептура ноу-хау Промышленное ООО клеевых изделий Яшилэ), затем основная пленка. Трудоемко, но защита получается на 5-7 лет против стандартных 2-3 лет.

С алюминиевыми сплавами серии 5000 всегда проблемы - магний в составе сплава катализирует окисление клеевого слоя. Пришлось разрабатывать специальные ингибиторы, которые замедляют эту реакцию. Недешевое решение, но альтернативы пока нет.

Для оцинкованной стали важно учитывать шероховатость поверхности. На гладком цинке пленка держится плохо, приходится увеличивать толщину клеевого слоя до 80 микрон против стандартных 45. Это, конечно, влияет на стоимость, но клиенты из строительной отрасли готовы платить за надежность.

Медь - отдельная история. С ней вообще нельзя использовать составы с растворителями - мгновенная химическая реакция. Перешли на водно-дисперсионные системы, хотя они менее стабильны при хранении. Приходится строго контролировать условия складирования и сроки годности.

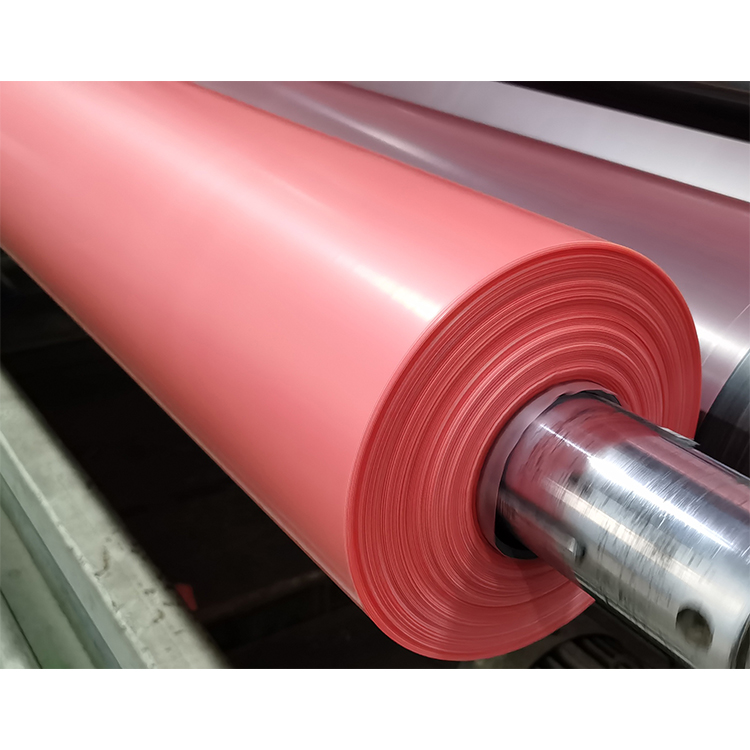

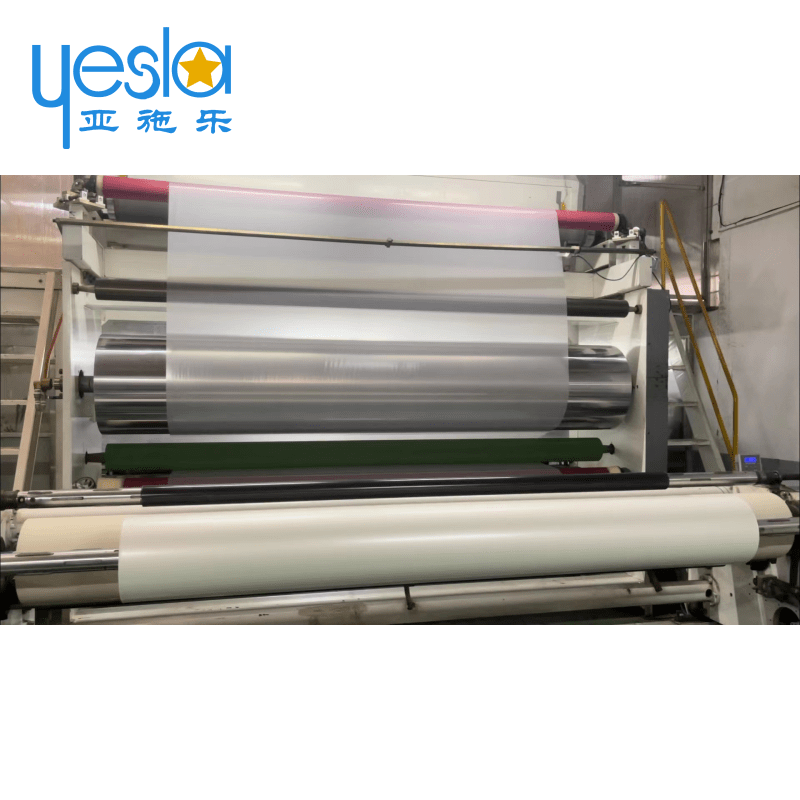

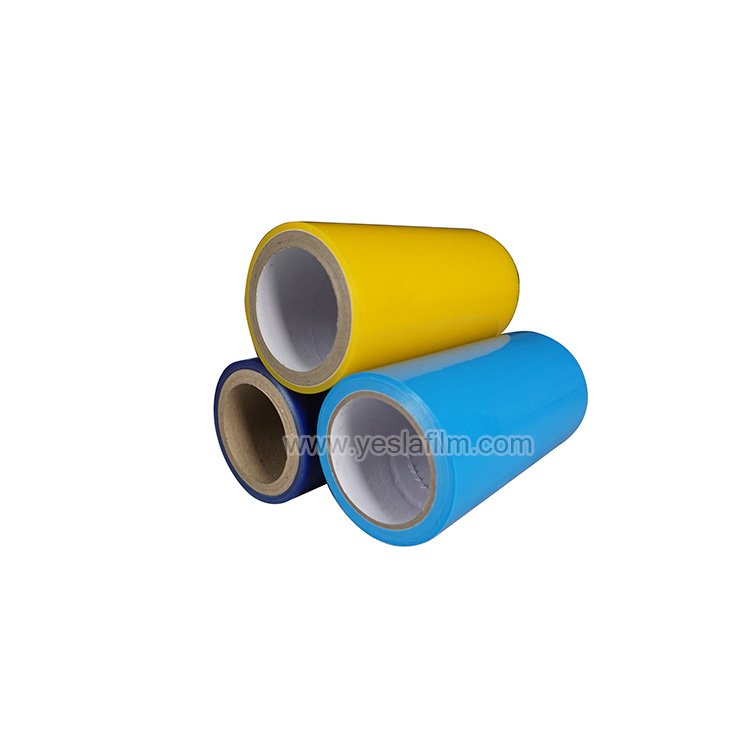

На нашем производстве в Фошань-Шунде площадь 10000 м2 позволяет разместить отдельные линии для разных типов напыления. Вакуумное напыление алюминия даем толщиной 20-30 нм, магнетронное - до 50 нм. Разница в стоимости существенная, но и долговечность отличается в 1.8-2 раза.

Контроль качества - отдельная головная боль. Каждую партию тестируем на адгезию к трем типам поверхностей: полированная сталь, шероховатый алюминий и оцинковка с минимальной шероховатостью. Отбраковываем около 7% продукции, хотя конкуренты часто ограничиваются 2-3% для экономии.

Система ламинации - наше ноу-хау. Используем последовательное нанесение трех слоев с промежуточной сушкой, хотя большинство производителей ограничиваются двумя. Увеличивает время производства на 15%, но резко снижает риск расслоения в процессе эксплуатации.

В 2019 году был показательный случай с защитой декоративных панелей в аэропорту Шереметьево. Заказчик сэкономил и взял пленку толщиной 60 мкм вместо рекомендованных 120. Через два года при демонтаже обнаружили коррозию в местах микротрещин - пришлось менять панели полностью.

С транспортными компаниями всегда сложно - они требуют защиты от реагентов против гололеда. Стандартные составы не выдерживают более двух сезонов. Разработали специальную серию с повышенным содержанием стабилизаторов, но стоимость выросла на 65%. Тем не менее, 'Аэроэкспресс' уже три года использует именно эти модификации.

Самая неочевидная проблема - разные коэффициенты теплового расширения. Для стальных конструкций с пластиковыми элементами приходится делать компенсационные зоны - участки с измененной адгезией, которые снимают напряжение при температурных деформациях. Расчет этих зон - целое искусство, до сих пор нет универсальной формулы, под каждый проект считаем отдельно.

Сейчас экспериментируем с наноразмерными добавками диоксида титана в защитный лак - предварительные тесты показывают увеличение стойкости к абразивному износу на 30%. Но есть нюанс - при определенных углах падения света появляется радужный эффект, что неприемлемо для декоративных применений.

Интересное направление - 'умные' пленки с индикацией повреждений. При нарушении целостности меняется цвет за счет капиллярных эффектов. Технология дорогая, но для ответственных объектов типа мостов или нефтепроводов может быть оправдана.

Основной вызов - снижение стоимости без потери качества. Китайские конкуренты предлагают аналоги в 1.5 раза дешевле, но их ресурс редко превышает 2 года. Наше преимущество - предсказуемое поведение в течение 5-7 лет, но не все клиенты готовы платить за этот запас прочности. Приходится искать компромиссы, хотя как специалист я против полумер - в защите лучше небольшой объем, но качественный.