-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят о печати на полиэтилене, часто думают, что это просто нанести краску — а на деле там целая наука о адгезии, совместимости материалов и технологических ограничениях. Многие упускают, что ключевая сложность — не в самом процессе печати, а в подготовке поверхности и подборе компонентов.

Часто сталкиваюсь с тем, что заказчики требуют насыщенных цветов, но не учитывают поведение чернил на полиэтиленовой основе. Например, флексопечать даёт чёткость, но если не провести предварительную обработку поверхности, краска просто скатывается. В прошлом месяце пришлось переделывать тираж для сети мини-маркетов — их логотип на пакетах морщился именно из-за неправильной запечатываемой поверхности.

Ещё один нюанс — толщина материала. Для плотных мешков подходит трафаретная печать, но когда пытаешься адаптировать её для тонких фасовочных пакетов, получаются подтёки. Как-то пробовали комбинировать флексо и УФ-отверждение, но столкнулись с деформацией швов — пришлось возвращаться к классическому флексографскому оборудованию с системой сушки.

Важно не забывать про ведущая печать на полиэтиленовых пакетах требования к краскам. Водно-дисперсионные составы экологичнее, но на морозе трескаются. Сольвентные более устойчивые, но для пищевой упаковки нужны специальные допуски. Мы как-то потеряли контракт именно из-за того, что не проверили миграцию красителей — теперь всегда тестируем образцы в термокамере.

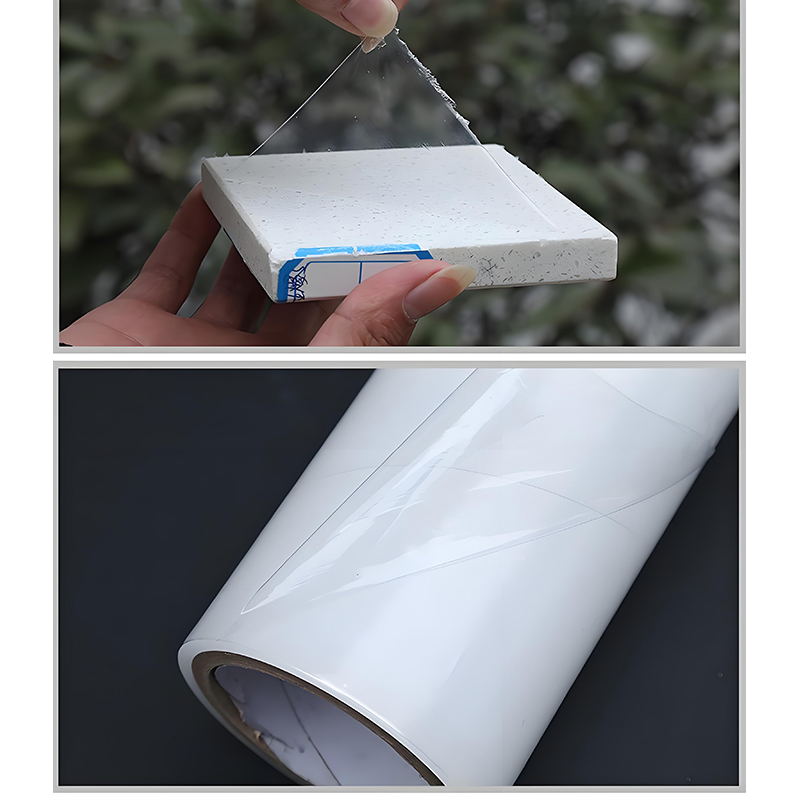

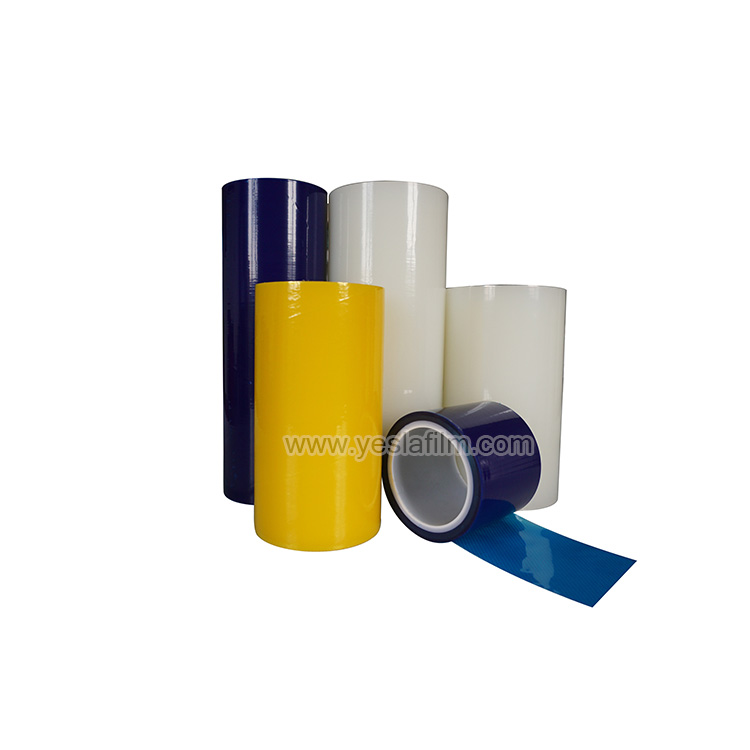

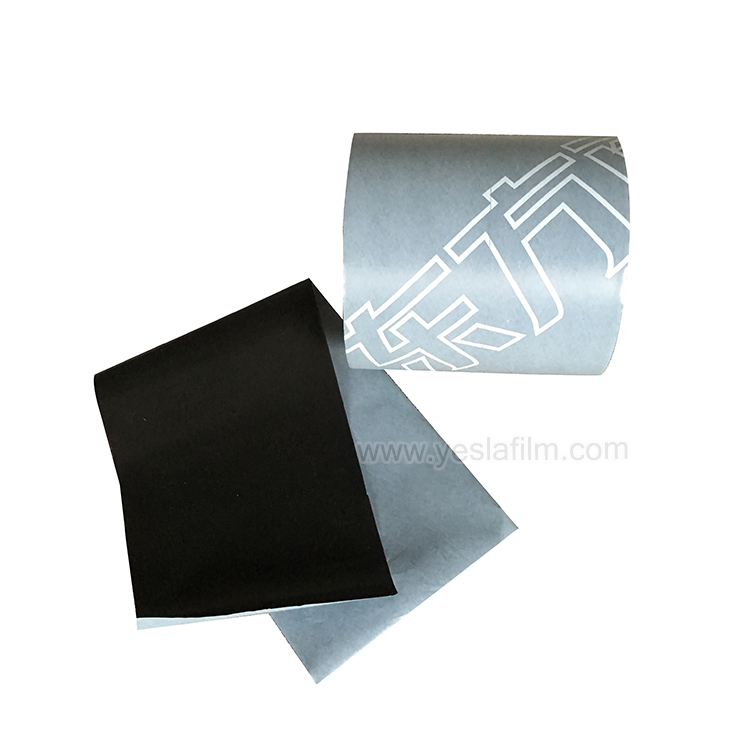

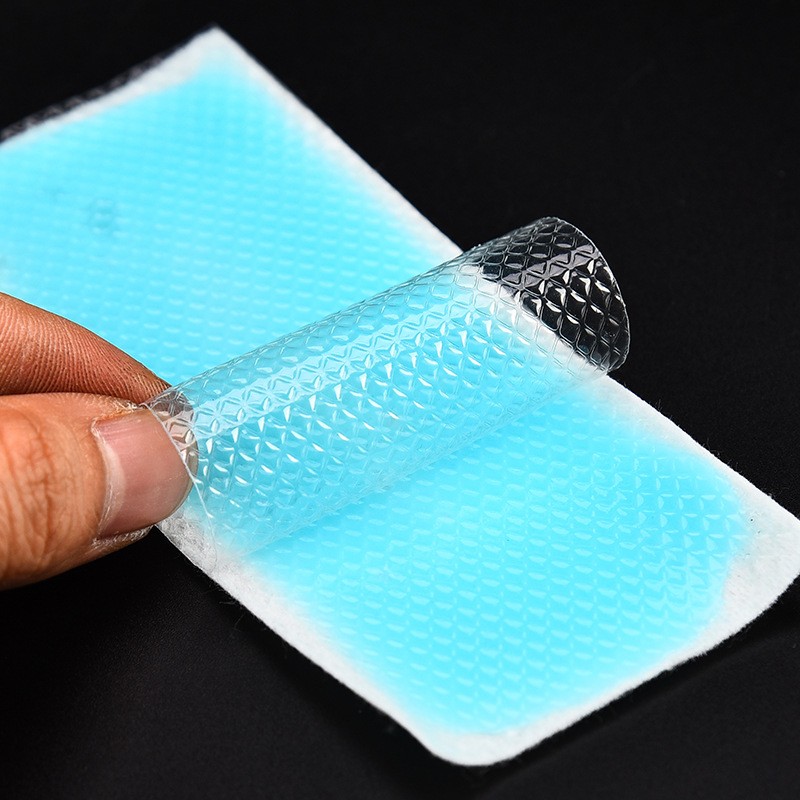

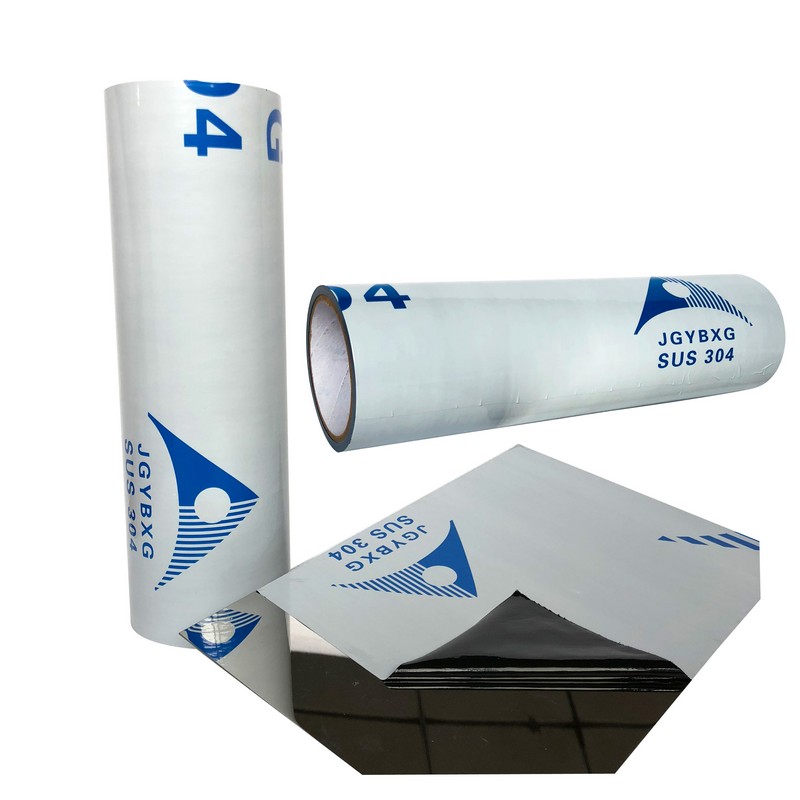

Тут стоит отметить опыт Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их адгезивы для предпечатной подготовки показали себя лучше европейских аналогов в условиях высокой влажности. Особенно их серия праймеров для полипропилена: наносится тонким слоем, не меняет гибкость материала, при этом печать ложится ровно даже при высокой скорости линии.

На их сайте https://www.yeslafilm.ru есть технические отчёты по совместимости с разными типами чернил — мы как-то использовали эти данные при запуске линии для биоразлагаемых пакетов. Правда, пришлось дорабатывать рецептуру — их клей для ПВХ не подошёл для нового материала на кукурузном крахмале.

Заметил, что многие недооценивают важность пробоподготовки. Например, перед ведущая печать на полиэтиленовых пакетах обязательно нужно тестировать на отрыв — простой скотч-тест экономит кучу нервов. Как-то пропустили этот этап с партией рекламных пакетов, так половина тиража пошла в брак из-за отслаивания изображения.

Для сетевых ритейлеров часто требуется печать штрих-кодов — тут флексография выигрывает у цифровых методов по стоимости, но требует ювелирной настройки валов. Помню, для ?Ашана? делали пакеты с переменными данными — пришлось ставить дополнительный модуль с термотрансферной печатью, потому что прямой трафарет не обеспечивал нужную контрастность.

Интересный опыт был с металлизированными пакетами — стандартные чернила не держались, пока не попробовали двухкомпонентный адгезив от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде. Их разработка 2019 года как раз для сложных поверхностей — но пришлось менять температурный режим сушки, иначе появлялись пятна.

Сейчас экспериментируем с гибридными решениями: флексопечать для основного дизайна + цифровая для персонализации. Это дороже, но для премиальных брендов оправдано — например, для ювелирных сетей делали партию с индивидуальными номерами, где важна была идеальная читаемость мелкого шрифта.

Самое сложное — стабильность цвета при длительных тиражах. Даже на автоматизированных линиях like Bobst или Windm?ller & H?lscher бывает расхождение по Pantone до 15% — приходится постоянно брать пробы и корректировать вязкость чернил. Особенно капризные золотые и серебряные оттенки.

Ещё головная боль — совмещение при многокрасочной печати. Для пакетов с ручками критично точное позиционирование, иначе выглядит кустарно. Разработали себе чек-лист: сначала тест на растяжение, потом на истирание, потом визуальный контроль под разными углами — сократили брак на 7% только за счёт системы проверок.

Заметил, что многие производители экономят на подготовке персонала — а ведь оператор должен понимать химию процессов, а не просто кнопки нажимать. Как-то взяли парня с полиграфического производства, так он по привычке начал линотипные краски использовать — чуть всю линию не заглубил.

Сейчас активно развивается направление экологичной печати — водные краски, УФ-отверждаемые составы. Но есть нюанс: для разных типов полиэтилена (LDPE, HDPE, LLDPE) нужны разные подходы. Например, для вторичного сырья вообще отдельная история — там и адгезия хуже, и часто встречаются примеси.

Интересно, что Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде в своих исследованиях делает упор на совместимость с перерабатываемыми материалами — это как раз то, что будет востребовано с новыми экологическими стандартами. Их лаборатория в Фошане постоянно тестирует новые формулы — жаль, образцы долго идут.

Из последних наработок — пытаемся внедрить печать по мокрому слою для ускорения процесса. Пока нестабильно получается — то растекается, то недостаточная насыщенность. Но если получится совместить с быстрым УФ-отверждением, сможем сократить цикл производства на 20% — экспериментируем с составами от яшилэ, у них есть перспективные разработки по быстросхватывающимся праймерам.

Главное — не гнаться за модными технологиями, а подбирать решение под конкретные задачи. Для простых пакетов-маек достаточно стандартной флексографии, а для премиального сегмента уже стоит рассматривать комбинированные методы.

Всегда требую от поставщиков тестовые образцы перед запуском тиража — особенно важно проверить поведение после термоупаковки. Как-то сэкономили на этом этапе, так потом вся парция пошла на переделку — изображение потускнело после контакта с горячим товаром.

Если резюмировать — успешная ведущая печать на полиэтиленовых пакетах это всегда компромисс между стоимостью, качеством и технологическими возможностями. Нет универсальных решений, каждый проект приходится просчитывать отдельно, учитывая и условия эксплуатации, и законодательные нормы, и даже сезонные изменения температуры.