-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ведущая пленка gost pvd', первое, что приходит на ум – это стандартизированные защитные материалы для промышленности. Но на практике многие путают настоящие PVD-покрытия с обычными полимерными пленками. Вот тут и начинаются проблемы с адгезией и долговечностью.

В наших проектах с промышленными клеевыми изделиями постоянно приходится сталкиваться с требованиями к разделительным материалам. Если брать конкретно ведущая пленка gost pvd, то здесь важно понимать: речь идет не просто о толщине или плотности, а о комплексных характеристиках поверхности.

Помню, как в 2018 году мы тестировали разные партии для одного автомобильного производства. Оказалось, что даже сертифицированные материалы могут иметь разную степень силиконизации. Это влияло на последующее нанесение клеевых составов – где-то адгезия была неравномерной, где-то появлялись микроразрывы.

Сейчас при подборе всегда смотрю на два момента: фактическую термостойкость (не ту, что в документах, а проверенную в наших условиях) и равномерность нанесения разделительного слоя. Часто производители экономят на последнем, что приводит к проблемам при высокоскоростном нанесении.

В работе с ООО 'Яшилэ промышленности клеевых изделий' мы неоднократно сталкивались с необходимостью адаптации PVD-пленок под конкретные производственные линии. Их предприятие в Фошань-Шунде имеет достаточно современное оборудование, но и там возникали нюансы.

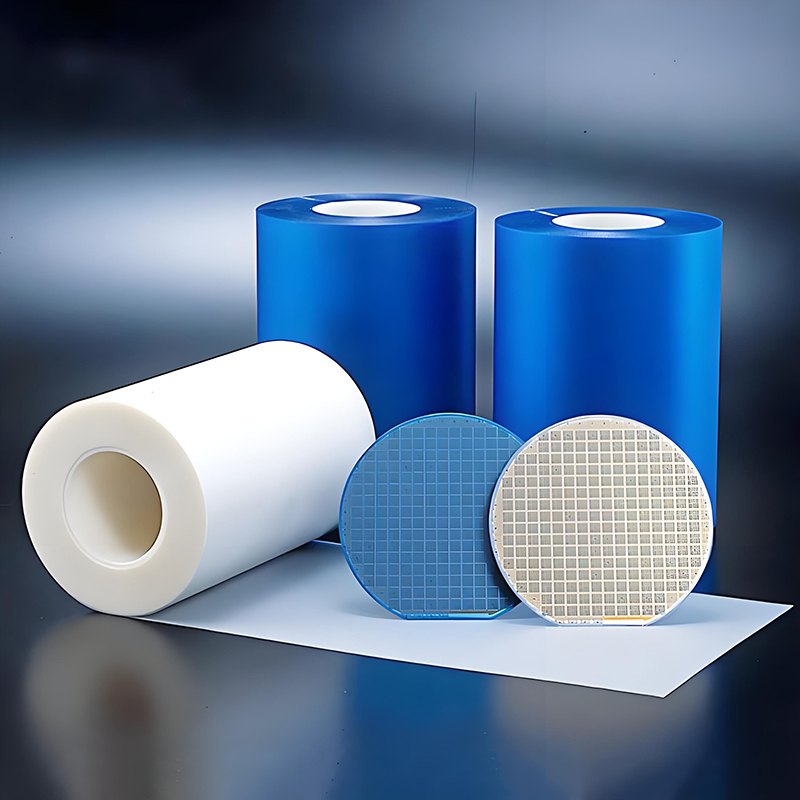

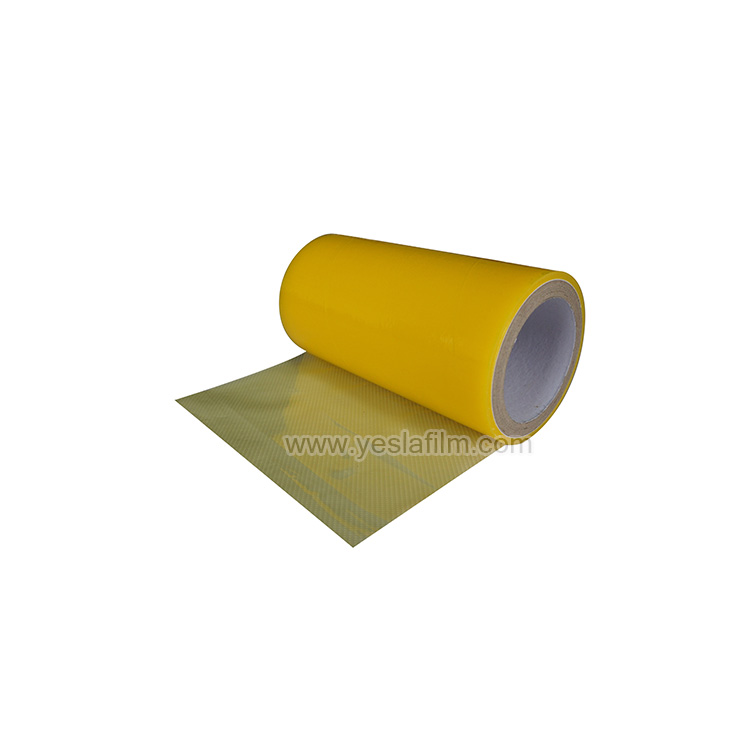

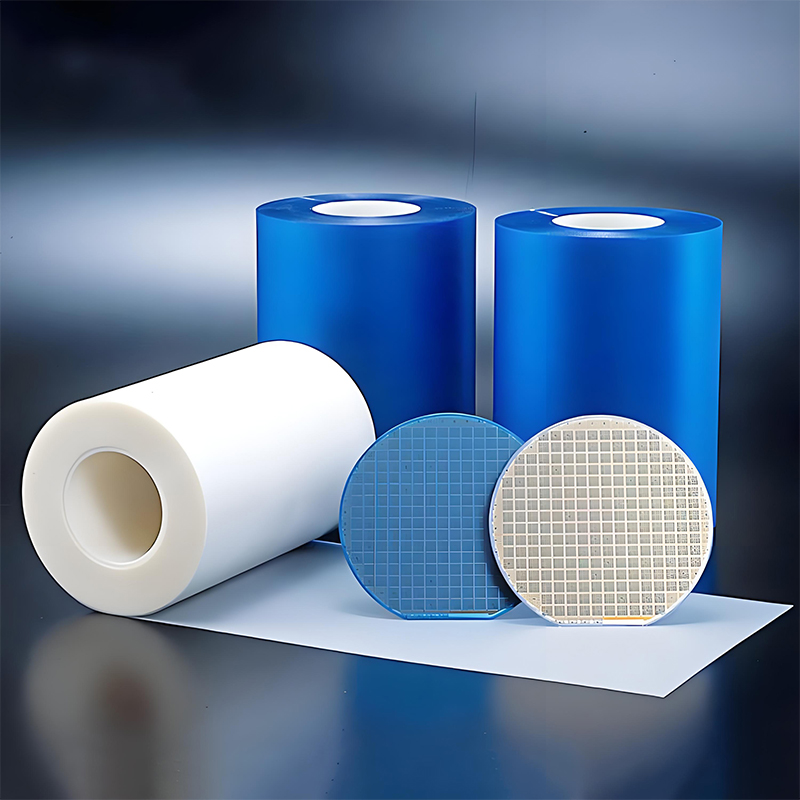

Например, при переходе на новые рулонные материалы для защитных пленок потребовалось изменить настройки намотки. Стандартные PVD-пленки иногда создают статическое напряжение, что критично для чувствительных электронных компонентов.

Интересный случай был при работе с акриловыми клеями – некоторые типы ведущая пленка gost pvd вступали в нежелательное взаимодействие с растворителями. Пришлось подбирать специальные варианты с модифицированной поверхностью.

Одна из главных проблем – совместимость с разными типами клеев. В ассортименте https://www.yeslafilm.ru представлены различные клеевые составы, и для каждого нужен свой подход к разделительным материалам.

Особенно сложно с термореактивными составами – здесь PVD-пленка должна выдерживать не только высокие температуры, но и сохранять стабильность при длительной экспозиции. Мы проводили испытания при 180°C в течение 2 часов – некоторые образцы деградировали уже через 45 минут.

Еще один момент – влияние на конечные свойства клеевого слоя. Иногда миграция компонентов с поверхности пленки может изменять адгезионные характеристики. Это стало особенно заметно при работе с полиуретановыми клеями.

На производственной площадке в Шунде мы отрабатывали методики входного контроля PVD-пленок. Оказалось, что стандартные тесты не всегда отражают реальное поведение материала в производственных условиях.

Разработали собственную систему оценки, включающую проверку на остаточную липкость, миграцию силикона и стабильность разделительных свойств после хранения. Это помогло избежать нескольких потенциальных инцидентов с браком.

Сейчас при закупке всегда запрашиваем не только сертификаты соответствия ГОСТ, но и фактические протоколы испытаний от производителя. Особенно важно, чтобы испытания проводились на том же оборудовании, что и серийная продукция.

Судя по последним тенденциям, требования к ведущая пленка gost pvd будут ужесточаться. Особенно в сегменте электроники и медицинских изделий, где важна чистота поверхности и стабильность свойств.

В ООО 'Яшилэ' уже ведут разработки специализированных материалов для новых типов клеев. Площадь в 10000 м2 позволяет проводить полноценные испытания различных комбинаций материалов и покрытий.

Лично я считаю, что будущее за гибридными решениями, где PVD-пленки сочетают несколько функций – не только разделительную, но и, например, антистатическую или УФ-защитную. Но это потребует пересмотра существующих стандартов.

В прошлом квартале пришлось решать проблему с намоткой тонких PVD-пленок – возникали складки по краям рулона. Оказалось, дело в неоптимальном натяжении и геометрии валов.

После настройки оборудования и подбора пленки с улучшенными прочностными характеристиками удалось снизить процент брака с 8% до 0.3%. Важно было найти баланс между жесткостью материала и его разделительными свойствами.

Сейчас рассматриваем возможность использования многослойных PVD-пленок для особо ответственных применений. Хотя стоимость выше, но надежность того стоит, особенно когда речь идет о дорогостоящих клеевых композициях.