-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Если честно, когда впервые столкнулся с термином 'ведущая пленка PVD', думал - очередной маркетинговый ход. Но на практике оказалось, что это принципиально другой класс материалов, где адгезионные свойства работают в связке с барьерными функциями. Многие до сих пор путают её с обычными защитными пленками, но разница - как между такси и гоночным болидом.

Начну с банального, но важного наблюдения: толщина ведущей пленки PVD часто оказывается критичнее, чем заявляет производитель. Помню, как в 2018 году пришлось переделывать партию для автокомпонентов - в техзадании указали 120 мкм, а на деле оптимальной оказалась 115 мкм с поправкой на температурное расширение. Мелочь? Нет, именно такие мелочи отличают рабочую пленку от брака.

Кстати, о температурных режимах. Стандартные 23°C в лабораторных условиях - это одно, а реальное производство с колебаниями от 18 до 28°C - совсем другое. Пришлось разрабатывать поправочные коэффициенты для разных сезонов, особенно для поставок в регионы с континентальным климатом. Зимой пленка вела себя иначе, чем летом - это многие недооценивают.

Особенно сложно было с антистатическими свойствами. Теоретически всё выглядит просто: наносим покрытие - получаем защиту от статики. На практике пришлось перебрать три разных состава, прежде чем нашли оптимальный баланс между стойкостью и стоимостью. Кстати, именно тогда начали сотрудничать с Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде - их подход к исследованиям оказался близок к нашему практическому опыту.

Был у меня неприятный опыт с партией для медицинского оборудования. Казалось бы, учли всё: и стерилизацию, и химическую стойкость. Но не предусмотрели особенность ультразвуковой очистки - пленка начала отслаиваться по краям после 50 циклов вместо заявленных 200. Пришлось полностью пересматривать состав адгезивного слоя.

А вот удачный пример - проект для солнечной энергетики. Требовалась пленка, которая выдерживает УФ-излучение и перепады температур от -40°C до +85°C. После нескольких неудачных попыток с традиционными решениями, разработали многослойную структуру с градиентными свойствами. Интересно, что решающим оказался не основной слой, а промежуточный демпферный.

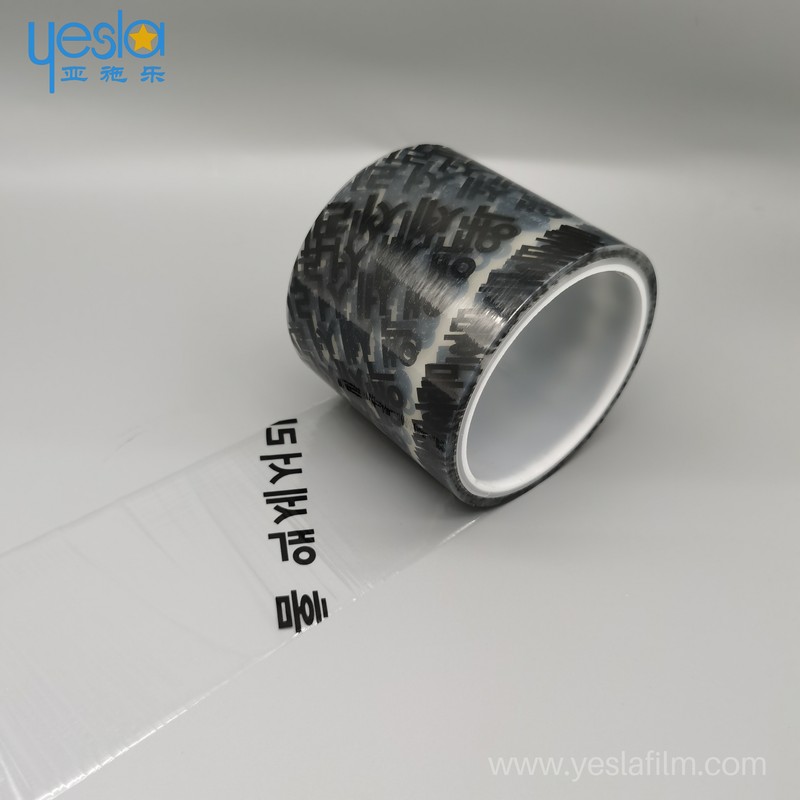

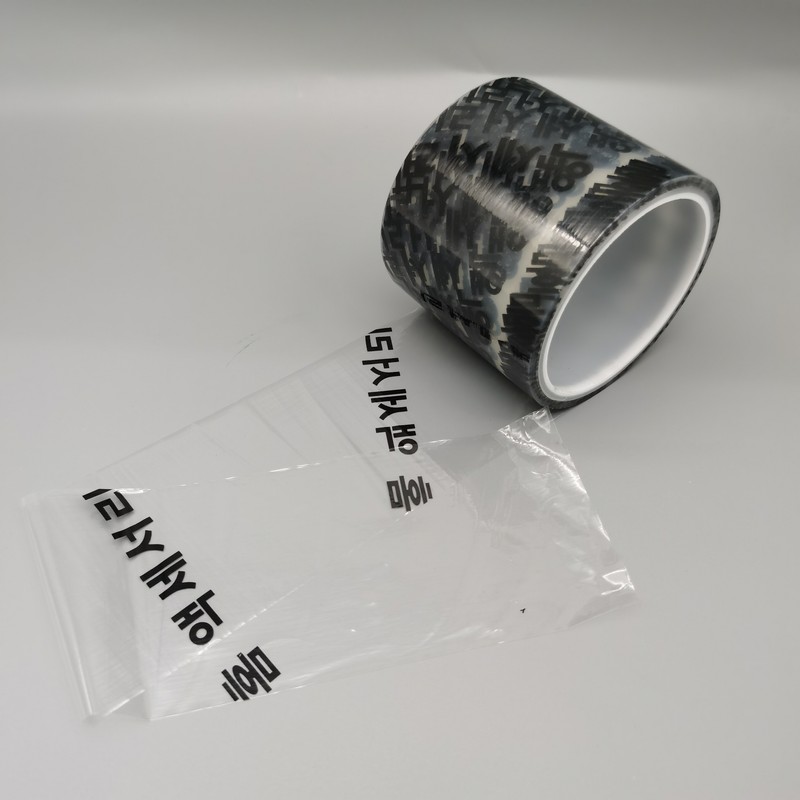

Ещё запомнился заказ от производителя электронных компонентов. Нужно было обеспечить защиту во время транспортировки микросхем, но так, чтобы не оставалось следов после удаления. Стандартные решения не подходили - либо следы оставались, либо защита была недостаточной. В итоге создали композитный материал с переменной адгезией, который на разных участках имел разную силу сцепления.

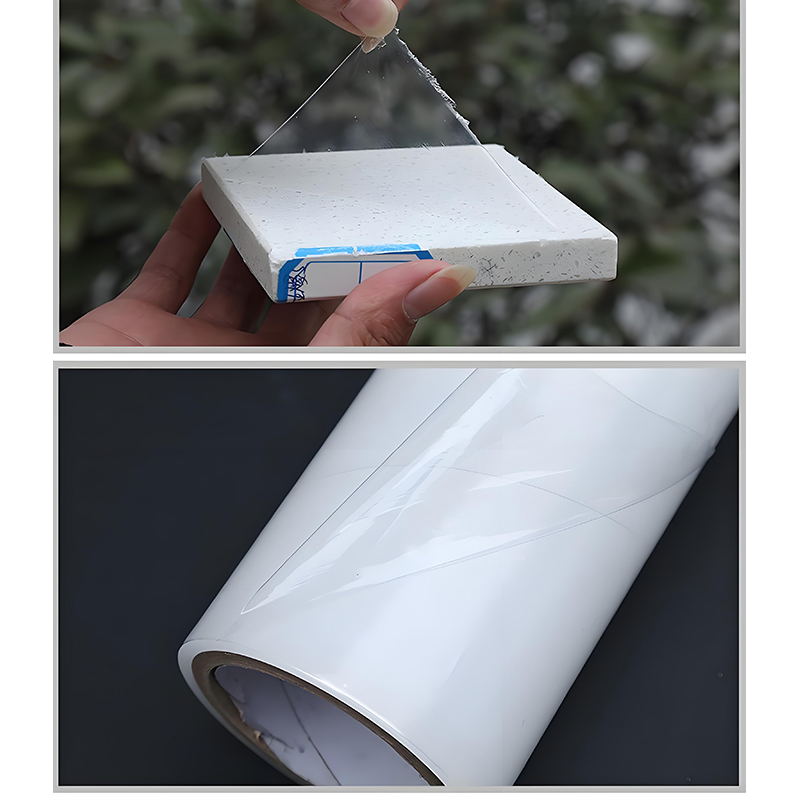

На собственном опыте убедился, что качество ведущей пленки PVD на 70% зависит от подготовки поверхности. Можно иметь идеальный состав, но если субстрат неправильно обработан - всё насмарку. Особенно критично для металлических поверхностей - там нужна специальная предварительная обработка.

Скорость нанесения - ещё один параметр, который часто недооценивают. Слишком быстро - появляются пузыри, слишком медленно - неравномерная толщина. Методом проб и ошибок вывели оптимальные диапазоны для разных типов оснований. Кстати, для пластиков они отличаются почти в два раза по сравнению с металлами.

Контроль качества - отдельная история. Стандартные методы проверки часто не выявляют скрытые дефекты. Пришлось разрабатывать собственную систему тестирования, включая термоциклирование и проверку на отслоение под нагрузкой. Особенно важно для ответственных применений, где отказ может привести к серьезным последствиям.

Составы полимеров для ведущей пленки PVD постоянно совершенствуются. Если раньше использовали в основном ПЭТ с модификациями, то сейчас перешли на многослойные композиты. Интересно, что иногда добавление всего 2-3% специальных присадок кардинально меняет свойства готового продукта.

Адгезионные системы - отдельная тема. Силиконовые основы хороши для легкого отслоения, но не всегда обеспечивают надежную фиксацию. Акриловые системы дают прочное сцепление, но могут оставлять следы. Идеального решения нет - каждый раз приходится искать компромисс в зависимости от применения.

УФ-стабилизаторы - ещё один сложный момент. Многие производители экономят на них, но для наружного применения это критически важно. Провели сравнительные испытания разных составов - разница в сроке службы достигала 3-4 раз между оптимальным и минимально допустимым вариантом.

При выборе ведущей пленки PVD всегда советую начинать с испытаний в реальных условиях. Лабораторные тесты - это хорошо, но они не заменяют практику. Лучше потратить время на пробную партию, чем потом разбираться с последствиями.

Хранение и транспортировка - факторы, которые многие упускают. Пленка может быть идеальной при производстве, но испортиться из-за неправильных условий хранения. Особенно чувствительны к влажности и температуре.

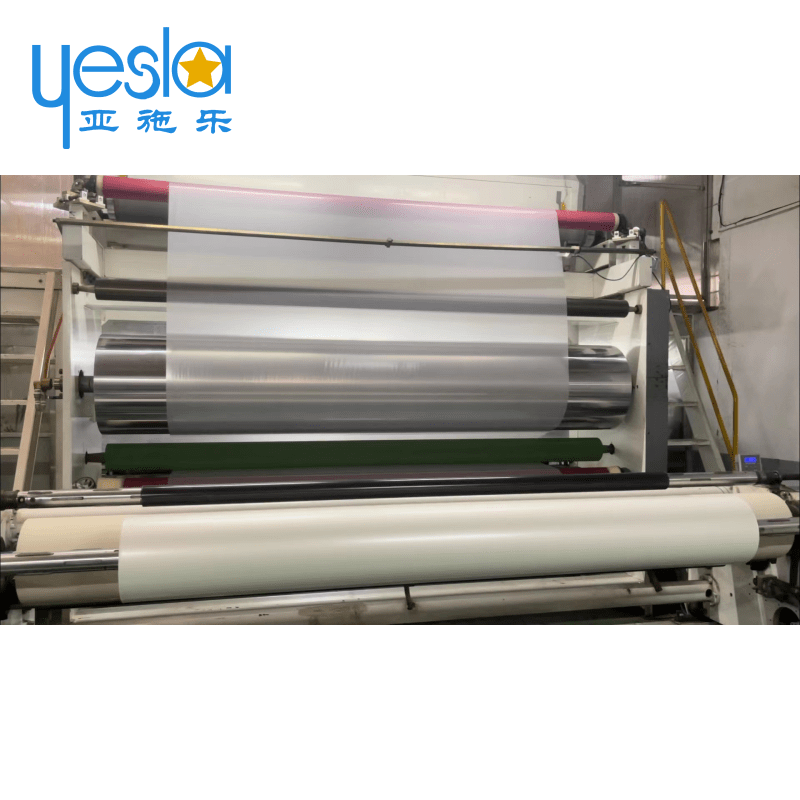

Сотрудничество с проверенными поставщиками вроде Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде (https://www.yeslafilm.ru) показало свою эффективность. Их подход к исследованиям и разработкам, учитывающий практические аспекты применения, часто помогает избежать типичных ошибок. Кстати, их опыт работы с 2006 года и специализация на клеевых изделиях и высвобождающих материалах действительно чувствуется в качестве продукции.

В конечном счете, ведущая пленка PVD - это не просто материал, а сложная система, где важно всё: от состава до применения. И главный урок, который я вынес - не бывает универсальных решений. Каждая задача требует индивидуального подхода и тщательного тестирования.