-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

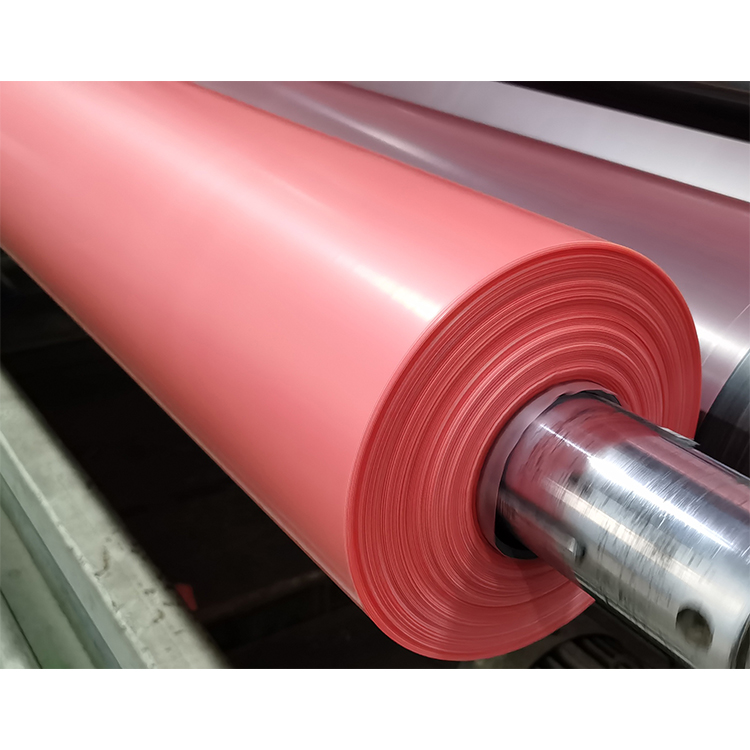

Когда говорят о ведущей плотности HDPE-пленки, многие сразу представляют себе сухие цифры из ГОСТов — 0,941-0,965 г/см3. Но в реальности всё сложнее: та же партия гранул от 'Казаньоргсинтез' может давать разброс до 0,003 г/см3 на разных экструдерах. Помню, как на запуске линии в 2018 мы три дня ломали голову, почему пленка для геомембран тянется неравномерно, а оказалось — рецикла добавили всего на 5% больше нормы.

Самый частый прокол — когда технологи гонятся за высокой жесткостью и накручивают плотность до 0,962. На бумаге всё отлично: прочность на разрыв растет, модуль упругости красивый. А потом при эксплуатации в -25°C такая пленка трескается на сгибах. У нас был кейс с упаковкой для замороженных полуфабрикатов — пришлось компенсировать заказчику целую фуру испорченного товара.

Сейчас для пищевых пленок держимся в коридоре 0,949-0,955, особенно если речь о морозостойких модификациях. Кстати, добавки скольжения типа эрукамида тоже влияют — при превышении 1200 ppm уже вижу проседание ударной вязкости.

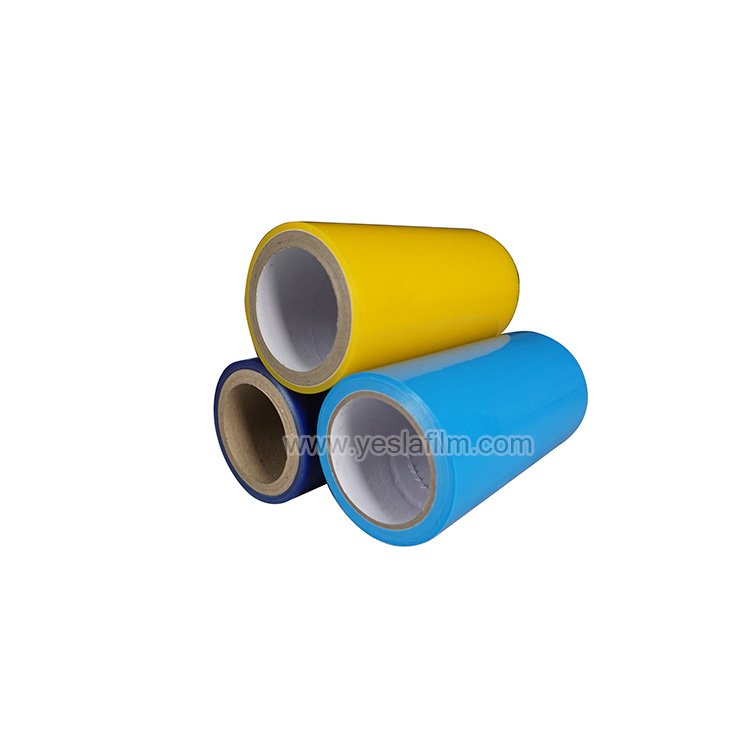

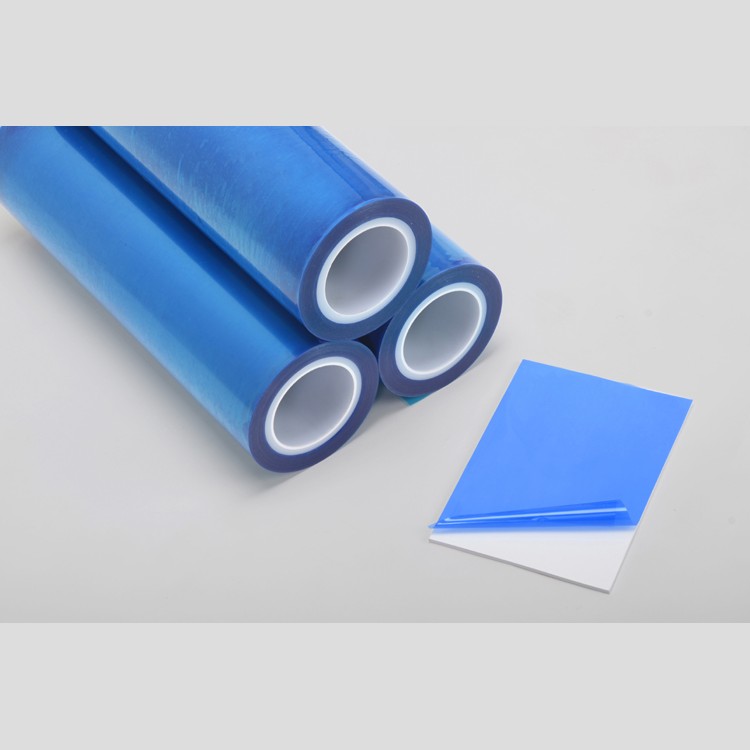

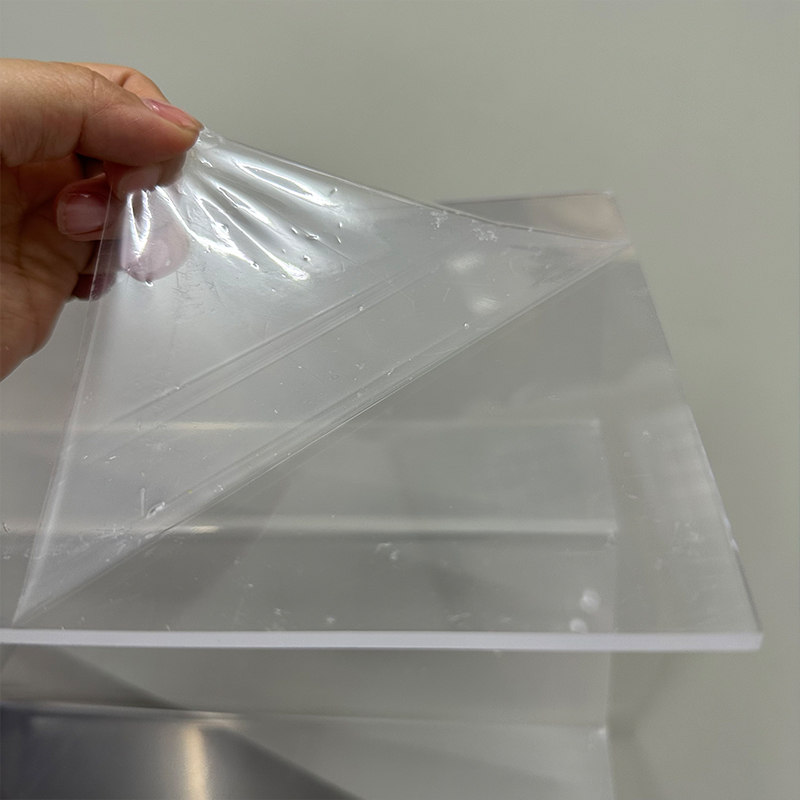

Интересно наблюдать за коллегами из Яшилэ — они в своих клеевых материалах научились обыгрывать эту особенность. На их сайте yeslafilm.ru встречал техзаметки про адгезию к HDPE разной плотности. Практичный подход: вместо того чтобы бороться с миграцией добавок, они подбирают клеевые составы под конкретный диапазон плотности.

Наш старый SML-экструдер 2012 года выдавал стабильные 0,958±0,001 даже из вторички. А вот с китайским аналогом 2019 года пришлось повозиться — термостаты плавают, приходится постоянно корректировать скорость шнека. Мелочь? Но именно из-за нее мы потеряли контракт на пленку для теплиц — заказчик жаловался на 'полосы' в ультрафиолете.

Сейчас пробуем гибридный подход: первичные гранулы от 'Ставролена' смешиваем с рециклом собственного производства. Важно — не покупным, а именно своим, чтобы контролировать историю загрязнений. Для технических пленок иногда доводим долю рецикла до 40%, но тут уже плотность скачет как сумасшедшая.

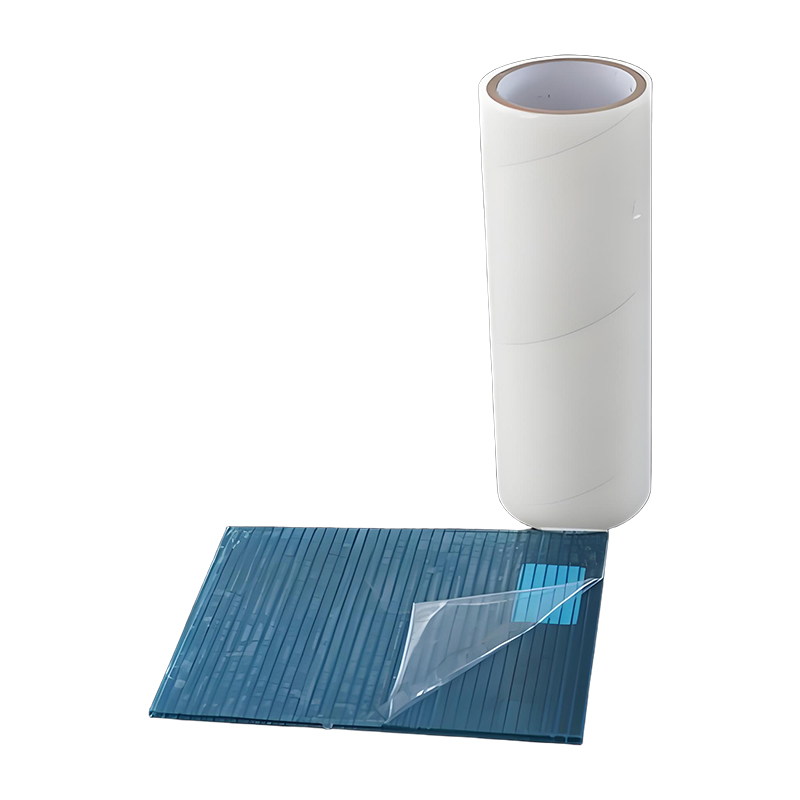

Кстати, о коллегах из Фошань-Шунде — их производство площадью 10000 м2 как раз позволяет экспериментировать с рецептурами. В прошлом квартале тестировали их высвобождающие материалы для HDPE-пленок — интересное решение по миграционной стабильности.

Самое неочевидное — как плотность влияет на поведение пленки при ветровых нагрузках. Для строительной пароизоляции мы специально занижали до 0.947, чтобы сохранить эластичность при монтаже. А потом выяснилось, что при порывах ветра 15 м/с такая пленка 'парусит' и рвет крепеж. Пришлось искать компромисс в 0.952 с усиленными кромками.

Еще запомнился случай с сельхозпленкой — агроном требовал плотность 0.965 для 'прочности'. Через сезон получили жалобы на сплющенные корнеплоды — слишком жесткая пленка не амортизировала давление грунта. Теперь для мульчирования рекомендуем 0.954-0.958 с УФ-стабилизаторами.

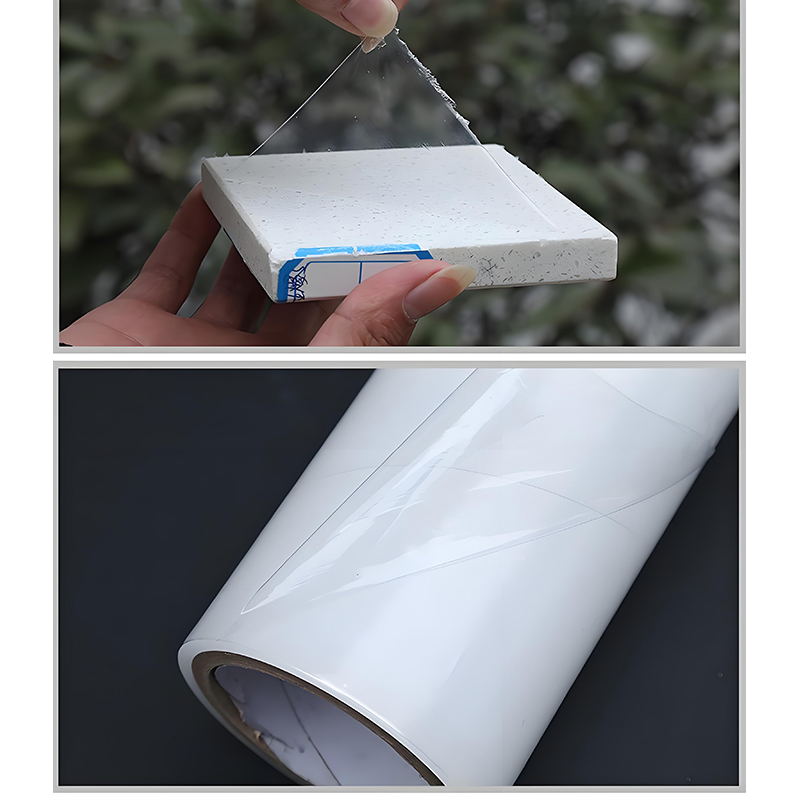

Здесь опыт Яшилэ с клеевыми изделиями оказался полезен — их исследования миграции пластификаторов помогли нам пересмотреть подход к стабилизаторам. Жаль, не все их разработки подходят для российского климата — например, для Крайнего Севера все равно приходится добавлять модификаторы холодостойкости.

Лабораторные плотномеры часто врут — особенно при работе с окрашенными пленками. Мы для контроля используем метод градиентных колонн, хотя он и архаичный. Современные ИК-анализаторы хороши, но требуют частой калибровки. Как-то раз из-за сбитых настроек отбраковали целую партию — потом оказалось, что проблема в датчике влажности.

Интересно, что для клеевых материалов плотность тоже критична — на yeslafilm.ru есть данные по адгезии в зависимости от этого параметра. Мы переняли их методику тестирования на отрыв для своих пленок — оказалось, что при плотности выше 0.960 адгезия к металлу падает на 12-15%.

Сейчас внедряем систему статистического контроля — каждые 30 минут отбираем образцы с трех точек по ширине рулона. Уже выявили интересную закономерность: края всегда плотнее центра на 0.002-0.004 г/см3 из-за неравномерного охлаждения.

За 15 лет работы убедился: не бывает универсальной плотности HDPE. Для гофротары идеально 0.950-0.953, для труб — 0.959-0.963, а для растягивающихся пленок вообще нужно спускаться до 0.945. Главное — не зацикливаться на цифрах, а смотреть на поведение материала в конкретных условиях.

Сейчас вместе с технологами из Яшилэ исследуем влияние плотности на адгезию клеевых составов — предварительные данные показывают интересные зависимости при температурах от -40°C до +60°C. Возможно, скоро сможем предложить клиентам более точные рекомендации.

Вывод простой: ведущая плотность HDPE-пленки — не догма, а инструмент. Как молоток в руках плотника — можно и гвоздь забить, и палец отбить. Главное понимать, для какой задачи какой показатель выбирать.