-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят о ведущей полиэтиленовой защитной пленке, многие сразу думают о толщине или цене, но на деле ключевое — это адгезия и условия эксплуатации. Вот, например, у нас на проекте в прошлом месяце пришлось снимать пленку с алюминиевых фасадов — казалось бы, стандартная ситуация, а оказалось, что под УФ-излучением некоторые марки меняют свойства, и потом следы клея удалять дольше, чем монтировать сами панели. Это как раз тот случай, когда экономия на материале оборачивается дополнительными трудозатратами.

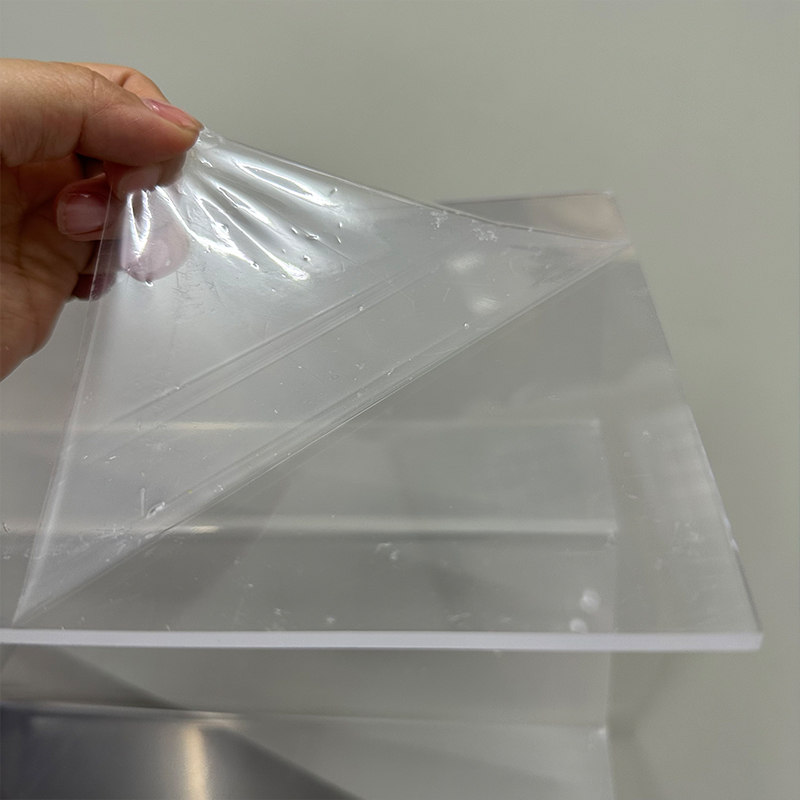

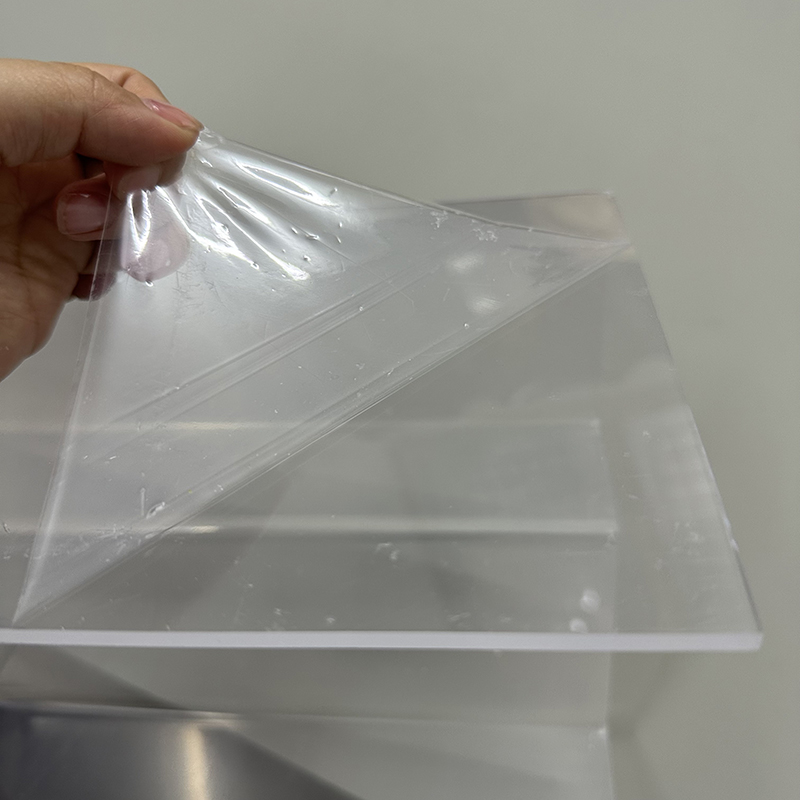

Сначала о толщине. Часто заказчики требуют 'потяжелее', но для внутренних работ, скажем, на мебельных фасадах, даже 60 микрон может оказаться избыточной — пленка плохо прилегает к фигурным поверхностям. Мы как-то пробовали универсалить с толщиной 80 микрон для ЛДСП с мелким рельефом — в итоге на углах отслаивалась за сутки. Пришлось переходить на 45 микрон с модифицированным клеем, и то только после тестов на адгезию.

Кстати, про клеи. У ведущей полиэтиленовой защитной пленки состав клея — это 70% успеха. Вспоминается случай с поставкой для стекольного завода в Подмосковье: взяли пленку с агрессивным клеем для защиты во время транспортировки, а при демонтаже на жаре часть клея осталась на стекле. Пришлось объяснять, что для стекла нужен специальный состав с низкой адгезией, но высокой эластичностью. Теперь всегда держим на складе несколько вариантов — для металла, пластика, стекла.

Еще нюанс — УФ-стабильность. Для уличных конструкций это критично. Как-то использовали пленку без УФ-защиты для временной консервации металлоконструкций — через два месяца на солнце она начала крошиться, и снимали ее фрагментами. С тех пор для таких задач работаем только с материалами, где в составе есть стабилизаторы — хоть и дороже, но надежнее.

В мебельном производстве часто переоценивают стойкость к царапинам. Помню, на фабрике в Иваново жаловались, что пленка не защищает от глубоких повреждений при фрезеровке. Но ведь это не бронежилет — ее задача уберечь от мелких царапин при сборке и логистике. Пришлось объяснять, что для этапа обработки нужна специальная усиленная пленка, а для транспортировки — стандартная.

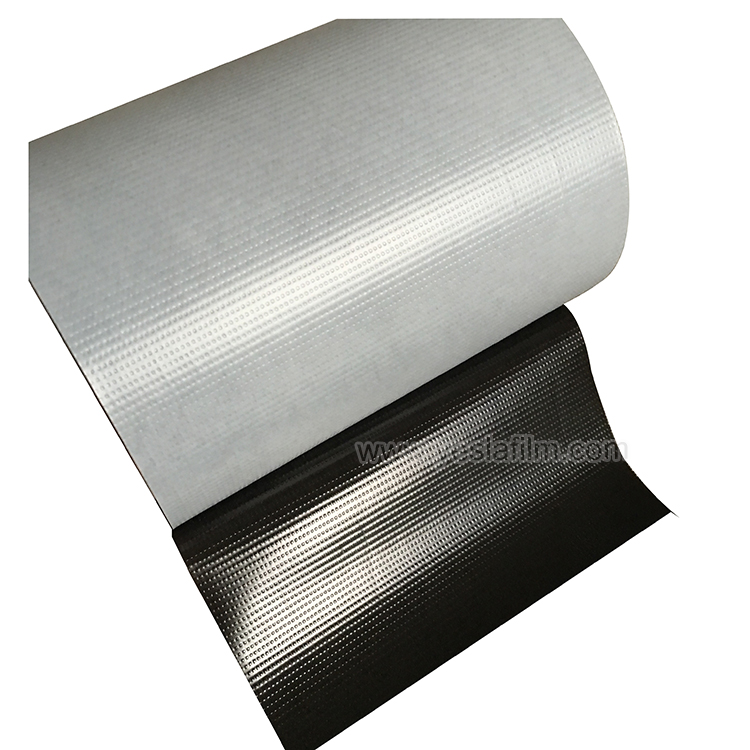

С металлопрокатом другая история. Здесь важна стойкость к маслу и конденсату. Был опыт с цехом холодной прокатки — обычная пленка за месяц желтела от масляных паров. Решили проблему с помощью композитного материала с барьерным слоем, хотя изначально сомневались, выдержит ли он перепады температур в неотапливаемом складе. Выдержал, но пришлось подбирать режим нанесения — при низких температурах клей плохо активировался.

Для строительных материалов типа сэндвич-панелей вообще отдельная тема. Тут и сроки защиты дольше, и условия жестче. Один раз чуть не сорвали сроки поставки, когда пленка на партии панелей для объекта в Сочи начала сползать на солнцепеке. Спасло только то, что вовремя перешли на материал с акриловым клеем вместо каучукового — дороже, но держится даже при +50°C.

Сырье — это отдельный разговор. Работали с разными поставщиками полиэтилена, но стабильность параметров — больная тема. Как-то взяли партию с отклонением по толщине в ±5 микрон — казалось бы, мелочь, но на автоматической линии это приводило к обрывам. Пришлось вручную контролировать каждую партию, хотя обычно доверяем паспортам качества.

Крайне важна чистота клеевого слоя. Был неприятный инцидент с пленкой для зеркального пластика — через неделю проявились микроточки от примесей в клее. Пришлось разбираться с производителем — оказалось, проблемы с фильтрацией на линии. Теперь всегда запрашиваем протоколы испытаний на чистоту, особенно для премиальных задач.

Антистатические свойства — еще один подводный камень. Для электроники это обязательно, но не все производители указывают реальные параметры. Пришлось на собственном опыте проверять — заказывали образцы, тестировали в 'чистой зоне'. Некоторые образцы давали разряды до 2 кВ при норме до 0.5 кВ — естественно, для микросхем такие не подходят.

Работая с ведущей полиэтиленовой защитной пленкой, постоянно сталкиваешься с нестандартными задачами. Например, для медицинского оборудования потребовалась пленка с бактериостатическим эффектом. Стандартные решения не подходили — пришлось совместно с технологами разрабатывать состав с ионами серебра. Получилось, но стоимость выросла почти вдвое.

Еще запомнился заказ для судостроительной верфи — нужна была пленка, устойчивая к морской воде. Обычные образцы тестировали в солевой камере, большинство не выдерживало и 100 часов. В итоге остановились на материале с дополнительной стабилизацией и специальным клеевым слоем — выдержал 500 часов без изменений.

Интересный опыт был с пленкой для защиты деревянных изделий. Казалось бы, что сложного? Но оказалось, что смолы хвойных пород вступают в реакцию с некоторыми видами клея. Пришлось разрабатывать инертный состав, который не оставляет следов даже после года контакта. Теперь этот вариант используем для защиты дорогих пород дерева.

Самая распространенная ошибка — пытаться сэкономить на тестировании. Как-то взяли партию пленки для нержавейки без полноценных испытаний — ориентировались только на технический паспорт. Через месяц пришел рекламационный акт — пленка оставила следы, которые не удалялись стандартными средствами. Пришлось за свой счет проводить химчистку поверхностей. С тех пор тестируем обязательно, даже если поставщик проверенный.

Еще научились осторожнее с инновациями. Был период, когда увлеклись 'умными' пленками с индикаторами повреждения. Технология интересная, но на практике оказалось, что ложные срабатывания случаются чаще реальных повреждений. Вернулись к классическим решениям, но с улучшенными физическими свойствами.

Важный момент — логистика и хранение. Однажды потеряли целую партию из-за неправильного складирования — пленка слежалась, и клеевой слой потерял свойства. Теперь строго контролируем температурный режим и сроки хранения, особенно для материалов с чувствительными клеями.

Сейчас вижу тенденцию к специализации. Универсальные решения постепенно уступают место целевым. Например, ведущая полиэтиленовая защитная пленка для композитных материалов требует других свойств, чем для металла. Мы в Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде как раз двигаемся в этом направлении — разрабатываем линейки для конкретных применений.

Экологичность становится ключевым фактором. Все чаще требуются биоразлагаемые варианты, хотя пока они уступают по характеристикам традиционным. Но работаем над этим — пробуем разные композиции на основе PLA-полимеров. Пока результаты неидеальные, но прогресс есть.

Цифровизация тоже не обходит стороной. Внедряем системы маркировки, чтобы отслеживать сроки службы пленки на объектах. Это помогает прогнозировать замену и избегать проблем с 'перестоявшей' защитой. Кстати, на сайте https://www.yeslafilm.ru теперь есть возможность отслеживать партии онлайн — удобно для постоянных клиентов.

В целом, рынок защитных пленок становится более сегментированным и требовательным. Уже недостаточно просто защищать поверхность — нужно учитывать специфику материала, условия эксплуатации, экологические нормы. И здесь опыт практического применения оказывается ценнее любых технических спецификаций.