-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

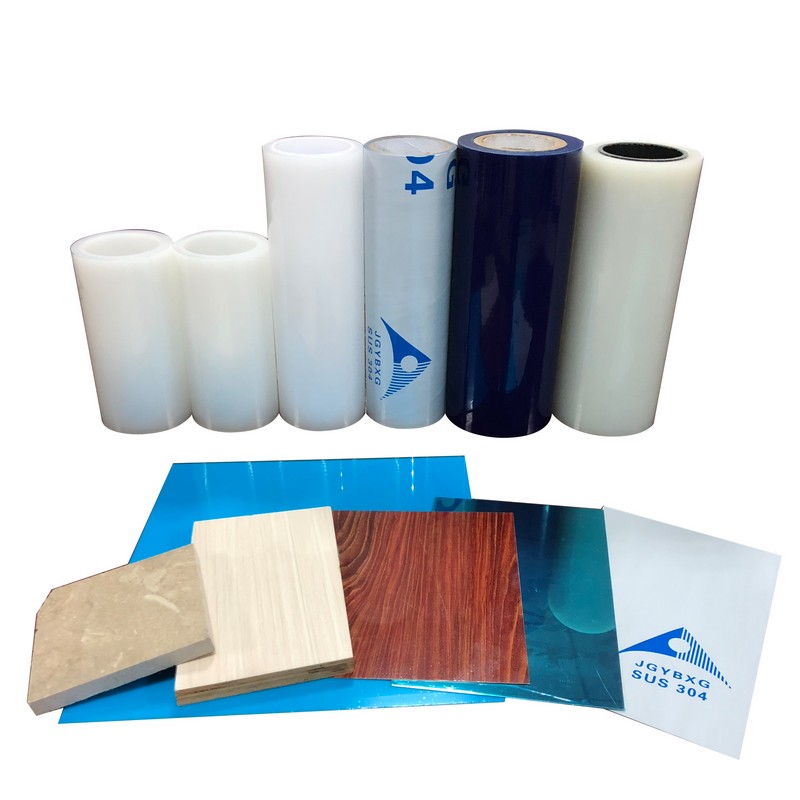

Когда слышишь 'ведущая полиэтиленовая термоусадочная пленка', многие сразу думают о равномерной усадке или стойкости к разрывам. Но в реальности даже у лидеров рынка есть подводные камни — например, миграция пластификаторов при длительном хранении или разная реакция на УФ-стабилизаторы. Мы в свое время наступили на эти грабли, закупив якобы 'универсальную' пленку для пищевой упаковки, а потом столкнулись с деформацией углов при скоростной упаковке консервных банок.

Допустим, берем классическую трехслойную ПЭТ-пленку. Опыт показывает, что ключевой параметр — не толщина (хотя все привыкли смотреть именно на нее), а степень ориентации молекул. Помню, на производстве в Фошане мы тестировали партию с идеальными заявленными характеристиками, но при усадке на ПЭТ-бутылках появлялись 'морщины' вдоль швов. Оказалось, проблема в анизотропии — продольная и поперечная усадка отличались на 15% вместо допустимых 5%.

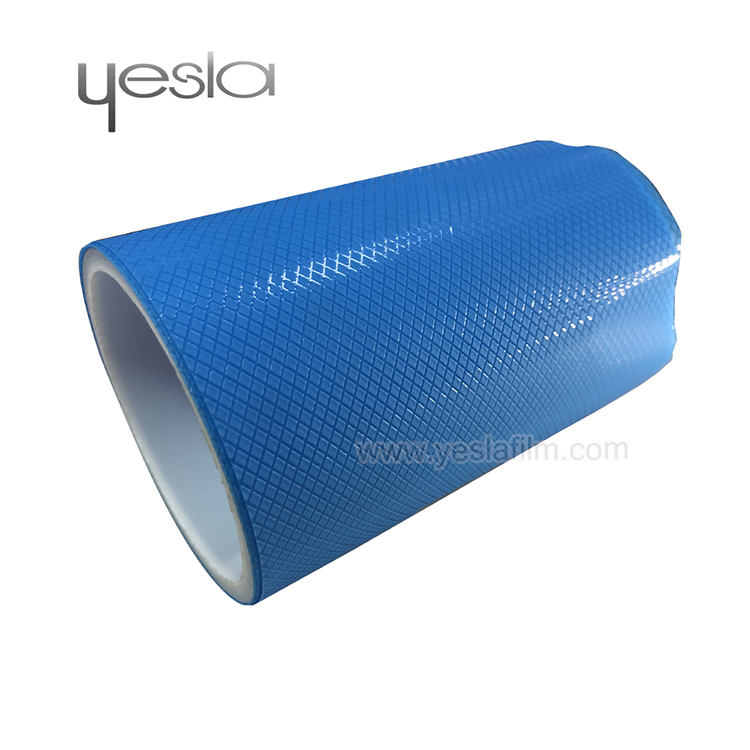

Особенно критично для автоматизированных линий: там даже 2% перекоса дают брак. Кстати, у Яшилэ в этом плане неплохо проработана система контроля — на их сайте yeslafilm.ru видно, что используют синхронизированные растягивающие механизмы, но и там бывают осечки. Как-то пришлось экстренно менять партию для упаковки строительных смесей — пленка не выдержала перепадов в неотапливаемом складе.

Еще нюанс: многие забывают про температурный гистерезис. Пленка может идеально садиться при 160°C, но если в цеху скачет напряжение и температура падает до 140°C — получаем 'юбку' на дне упаковки. Причем визуально дефект проявляется не сразу, а через сутки.

Вот здесь большинство поставщиков лукавят. Говорят про устойчивость к маслам и щелочам, но не уточняют, что речь о кратковременном контакте. Мы как-то упаковали в 'ведущую' пленку инструменты с остатками смазки — через месяц на поверхности проступили жировые пятна, хотя производитель гарантировал защиту.

Особенно сложно с летучими органическими соединениями. Для лакокрасочной продукции, например, нужна специальная модификация с барьерным слоем — обычная ПЭТ-пленка пропускает пары даже через запаянные швы. Яшилэ вроде бы предлагают решение с нанокомпозитами, но пока данных по долгосрочным испытаниям мало.

Запомнился случай с фармацевтической упаковкой: казалось бы, инертный материал, но при контакте с некоторыми видами блистеров происходила миграция стабилизаторов. Пришлось разрабатывать кастомный состав вместе с технологами из Фошаня — увеличили долю сополимера, пожертвовав прозрачностью.

Чаще всего ошибаемся с расчетом усадочного усилия. Для тяжелых паллет берем пленку потолще, но не учитываем резонансные колебания при транспортировке. Результат — на углах появляются 'усадочные мосты', которые рвутся при вибрации. Пришлось внедрять систему предиктивной аналитики, хотя изначально казалось избыточным.

Еще одна боль — статическое электричество. На высокоскоростных линиях пленка с антистатической обработкой ведет себя непредсказуемо: то слипается в рулоне, то недостаточно держит заряд. Полиэтиленовая термоусадочная пленка от китайских производителей в этом плане капризнее европейских — видимо, сказывается разница в присадках.

Кстати, о рулонах. Идеальная намотка — редкость. Часто встречается 'позвоночник' при хранении в вертикальном положении, что приводит к разнотолщинности при раскатке. Наш технолог из Шунде как-то показывал архивные фото с производства 2006 года — тогда эту проблему решали системой плавающих валов, но и сейчас она актуальна.

Многие экономят на пленке, покупая более тонкие варианты, но не считают потери от брака. Например, для упаковки мебели разница в цене между 80 и 100 мкм — 15%, но при этом количество порывов на острых кромках увеличивается на 40%. После полугодового учета пришли к выводу, что дешевле использовать более дорогой материал.

Интересный опыт был с биметаллическими термочувствительными этикетками — их клеили поверх пленки. Оказалось, что при усадке возникает дифференциальное напряжение, и этикетки отклеиваются по углам. Пришлось разрабатывать гибридную систему с локальным подогревом, хотя изначально задача казалась тривиальной.

Сейчас Яшилэ предлагают пленку с переменной толщиной — утолщение по краям рулона. Решение спорное: для автоматических линий плюс, но при ручной упаковке возникают 'волны'. Хотя для крупных производств в Фошане это действительно сокращает расходы.

Сейчас все увлеклись 'умными' пленками с RFID-метками. Но на практике метка часто нарушает целостность усадочного шва. Пытались внедрить у себя — получили 20% брака при микроволновой усадке. Вероятно, нужно менять саму технологию запайки.

Еще перспективное направление — компоузиты с крахмалом. Выглядит экологично, но на деле при влажности выше 70% такие пленки теряют прочность. Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде экспериментировали с добавками, но пока стабильного результата нет — то биодеградация начинается раньше срока, то прозрачность падает.

Из тупиковых разработок вспоминается попытка использовать углеродные нанотрубки для электропроводящей пленки. Идея была в антистатической защите электроники, но стоимость производства оказалась неадекватной. Да и равномерность распределения нанотрубок оставляла желать лучшего — где-то проводимость была, где-то нет.

В южном Китае, где расположено производство Яшилэ, проблемы одни — высокая влажность и температура. В Сибири — другие: хрупкость при -40°C. Приходится либо делать сезонные партии, либо искать компромиссные составы. Кстати, их сайт https://www.yeslafilm.ru не всегда отражает эти нюансы — там в основном стандартные технические характеристики.

Для европейского рынка важна сертификация по REACH, а это значит — дополнительные затраты на тесты миграции веществ. Наше производство в Шунде как-то провалило поставку в Германию именно из-за формальдегида в красителе — пришлось экстренно менять поставщика пигментов.

Забавный случай был с партией для Ближнего Востока: пленка должна была выдерживать песчаные бури. Казалось бы, причем здесь упаковка? Но оказалось, что абразивное воздействие песка на складах приводит к микроцарапинам, которые потом превращаются в точки разрыва при усадке. Пришлось добавлять эластомерные присадки, хотя изначально задача казалась абсурдной.

Идеальной пленки не существует — есть оптимальная для конкретных условий. Даже у ведущих производителей случаются осечки, и это нормально. Главное — не верить маркетинговым обещаниям, а тестировать в реальных производственных условиях.

Сейчас мы чаще всего работаем с модифицированными сополимерами — они хоть и дороже, но дают стабильный результат. Хотя иногда возвращаемся к классическим решениям, когда задача простая. Как говорится, не нужно использовать лазер там, где достаточно молотка.

Из последних наблюдений: стоит обращать внимание на скорость кристаллизации после усадки. Этот параметр редко указывают в спецификациях, но он критичен для автоматических линий — если пленка 'плывет' дольше 3 секунд, это сказывается на темпе производства. Вот такие мелочи и определяют в итоге, действительно ли пленка ведущая, или просто хорошо разрекламированная.