-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Если честно, когда слышу про 'ведущую полиолефиновую термоусадочную пленку', всегда хочется уточнить: ведущую в чем именно? В адгезии? В стабильности усадки? Или в цене за килограмм? У нас в ООО 'Яшилэ' с 2006 года через руки прошли десятки марок, и каждый раз приходится объяснять клиентам, что не бывает универсальных решений.

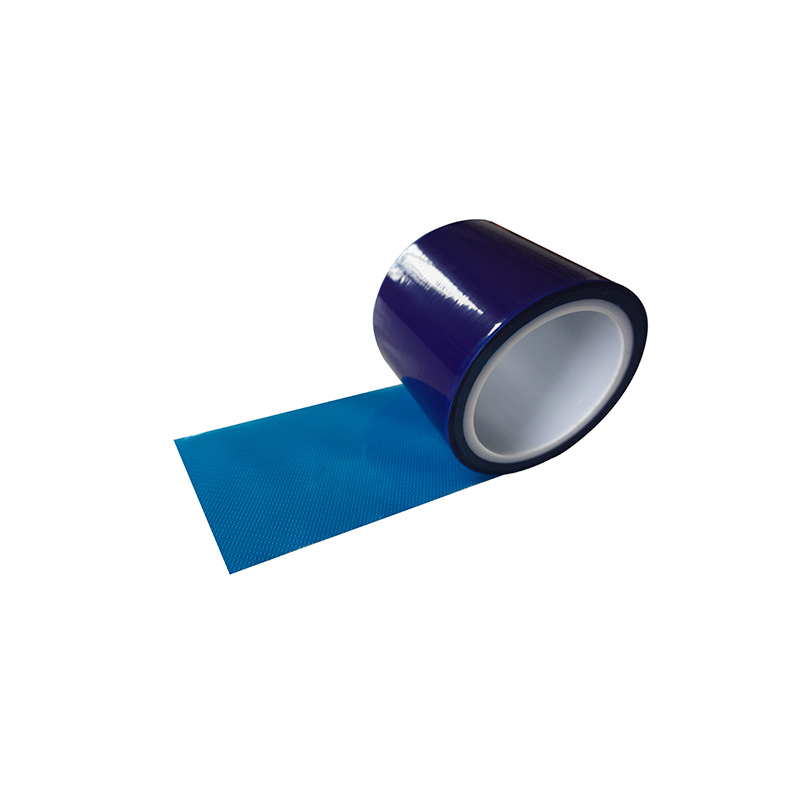

До сих пор встречаю заказчиков, которые путают полиолефиновые составы с ПВХ-пленками. Разница принципиальная: у первых усадка происходит при 120-140°C, а у вторых — уже при 70°. Но главное не температура, а поведение материала при длительной эксплуатации. Полиолефины не желтеют на солнце, не становятся хрупкими при морозе — проверяли на партиях для северных регионов.

Кстати, о стабильности: наша лаборатория в Фошане как-то тестировала корейские и немецкие образцы. Выяснилось, что даже у ведущих производителей бывают расхождения в толщине до 15 микрон между разными партиями. Для электроники это критично, а для упаковки стройматериалов — не очень.

Запомнился случай с консервными банками: клиент жаловался на 'морщины' после усадки. Оказалось, проблема не в пленке, а в том, что они экономили на предварительном нагреве банок. Пришлось вместе с технологами пересматривать весь процесс.

У нас на складе в Шунде до сих пор пылятся остатки партии, которую мы когда-то закупили для эксперимента с треугольными коробками. Производитель уверял, что пленка подойдет для любой геометрии, но на острых углах она просто рвалась. Пришлось признать ошибку и вернуться к проверенным маркам.

Сейчас для сложных форм используем модифицированные композиции с повышенной эластичностью. Но и тут есть нюанс: чем выше эластичность, тем ниже прочность на разрыв. Приходится искать баланс под каждый конкретный случай.

Кстати, о толщине: многие гонятся за 50 микронами, но для большинства задач достаточно 35-40. Переплата в 15-20% за лишние микроны — это то, с чем мы постоянно боремся в переговорах с поставщиками.

На нашем сайте yeslafilm.ru есть технические спецификации, но живой процесс всегда сложнее таблиц. Например, при тестировании новой партии мы обязательно проверяем не только стандартные образцы, но и 'проблемные' — с надрывами, загрязнениями, неровными краями.

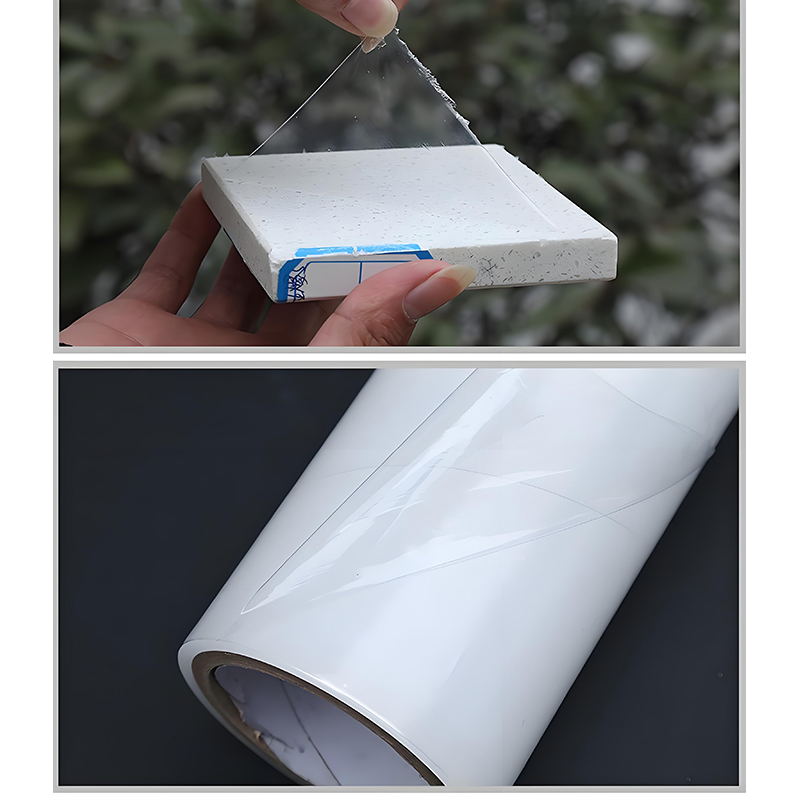

За 15 лет работы наработали свой чек-лист: сначала проверяем усилие на отрыв, потом — равномерность усадки, и только затем — финальную прочность. Часто бывает, что пленка проходит первые два этапа, а на третьем дает трещины вдоль швов.

Особенно внимательно следим за поведением материала при перепадах влажности. В цеху без кондиционера летом некоторые марки начинают вести себя непредсказуемо — либо перестают плотно прилегать, наоборот, 'прикипают' к поверхности.

Был у нас период, когда пытались работать с бюджетными турецкими аналогами. Вроде бы по спецификациям все сходилось, но на практике — постоянные жалобы от клиентов. То усадка неравномерная, то края заворачиваются. Вернулись к проверенным поставщикам, хоть и пришлось поднять цены на 7-8%.

Сейчас держим на складе три основных марки: premium-класс для электроники, стандарт для пищевой упаковки и эконом-вариант для строительных материалов. Для каждого случая — свой раствор, как мы говорим.

Интересно, что иногда дорогие марки оказываются выгоднее дешевых. Например, при упаковке металлических деталей premium-пленка дает на 20% меньше брака из-за стабильности температурного режима.

После истории с треугольными коробками теперь всегда требуем от поставщиков тестовые образцы под конкретные задачи. Не верьте тем, кто предлагает 'универсальное решение' — в термоусадке его не существует.

Пересмотрели систему хранения: раньше пленка лежала в общем складе, сейчас выделили отдельную зону с контролем влажности. Мелочь, а влияет на стабильность параметров.

И главное — научились говорить 'нет' клиентам, которые требуют невозможного. Иногда лучше отказаться от заказа, чем потом разбираться с последствиями.

Сейчас многие увлеклись 'умными' пленками с индикаторами температуры. На мой взгляд, это пока больше маркетинг, чем практическая польза. Дорого, сложно в производстве, а реальной необходимости в 90% случаев нет.

А вот над биоразлагаемыми составами действительно стоит работать. Правда, пока все образцы либо слишком капризные в обработке, либо теряют прочность через месяц хранения.

Из реально полезного — улучшенные системы нанесения клеевого слоя. Мы в ООО 'Яшилэ' как раз экспериментируем с разными паттернами нанесения, чтобы уменьшить расход материала без потери адгезии.

В целом, если подводить черту: хорошая полиолефиновая пленка — не та, что дороже, а та, которая решает конкретную задачу. И лучше иметь на складе три проверенных марки, чем десять непредсказуемых. Как показывает практика, даже ведущие производители иногда ошибаются — поэтому тестируем все сами, несмотря на сертификаты.