-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят о ведущей упаковочной мембране, многие сразу представляют себе просто защитный слой, но на деле это сложный композитный материал, от которого зависит сохранность продукции на всех этапах логистики. В нашей практике бывали случаи, когда неверный выбор мембраны приводил к порче целой партии оборудования.

Начну с базового момента: состав клеевого слоя. В ООО 'Яшилэ' мы долго экспериментировали с полимерными композициями, пока не нашли оптимальное соотношение адгезии и легкого отделения. Помню, как в 2018 году пришлось полностью менять рецептуру из-за проблем с остаточным клеем на нержавеющей стали.

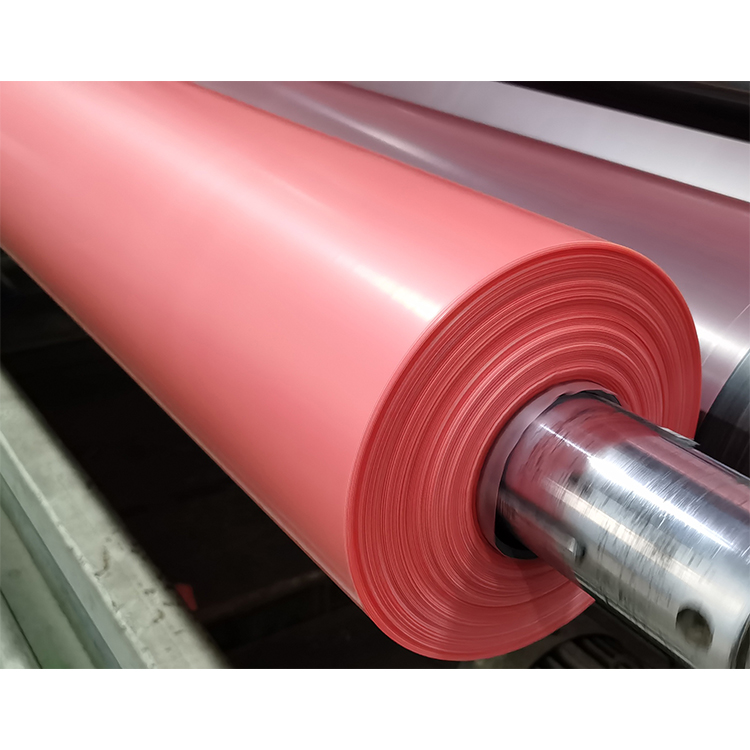

Толщина мембраны - это отдельная история. Для тяжелого промышленного оборудования мы используем варианты от 120 мкм, хотя изначально пробовали и 80 мкм - оказалось, при транспортировке морскими контейнерами этого недостаточно. Особенно критично для угловых зон.

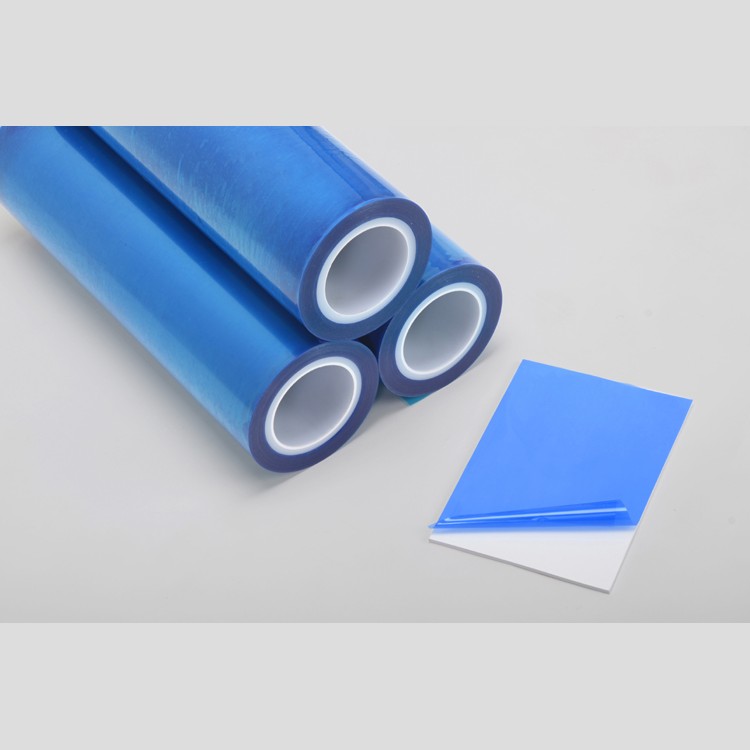

Интересный момент с антистатическими свойствами. Не все заказчики понимают их важность, пока не столкнутся с проблемами при распаковке электронных компонентов. Мы в Шунде разработали специальную серию с углеродными добавками, но пришлось дополнительно решать вопросы с однородностью нанесения.

Работая с машиностроительным заводом в Подмосковье, мы столкнулись с необычной проблемой: мембрана не выдерживала перепадов температур в неотапливаемых складах. Пришлось дорабатывать полипропиленовую основу, добавив морозостойкие пластификаторы.

Еще запомнился случай с экспортной поставкой в Казахстан. Заказчик жаловался на сползание мембраны с вертикальных поверхностей. Оказалось, проблема была не в адгезии, а в недостаточной эластичности материала при резких температурных изменениях.

Сейчас мы рекомендуем для таких условий нашу серию упаковочная мембрана ProShield - она сохраняет свойства при -40°C, что проверяли в собственной лаборатории на площади 10000 м2 в Фошань-Шунде.

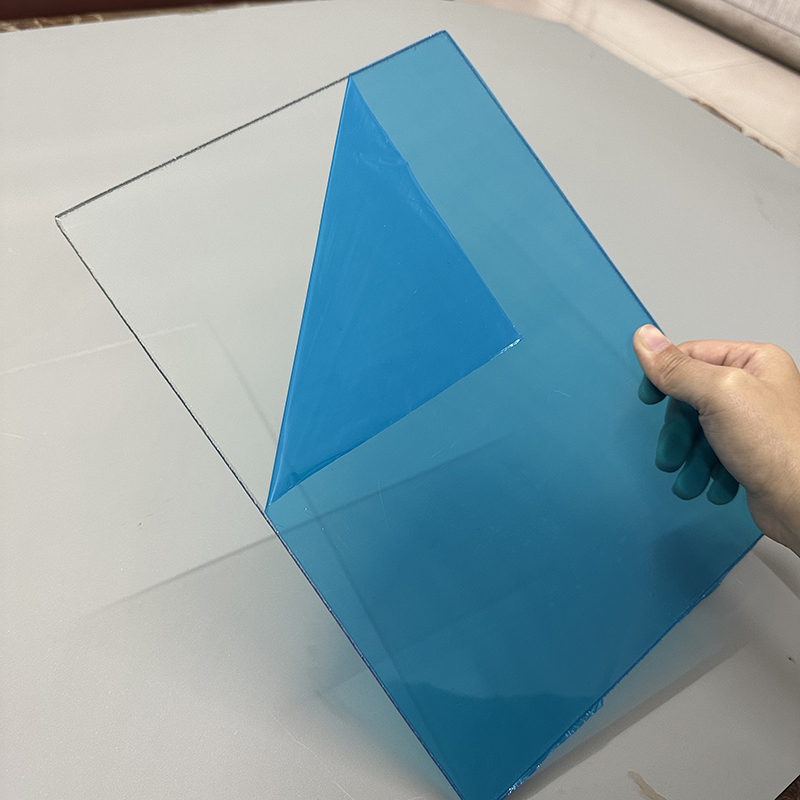

В 2015 году мы ошиблись с рекомендацией стандартной мембраны для упаковки медицинского оборудования. После жалоб на сложность снятия провели серию тестов и выявили: проблема в слишком агрессивном клеевом составе для деликатных поверхностей.

Сейчас для медицинской техники используем мембраны с переменной адгезией - по краям сильнее, в центре слабее. Это снижает риск повреждения при распаковке, хотя и увеличивает стоимость производства примерно на 15%.

Интересно, что иногда проблемы создают сами клиенты. Был случай, когда на производстве использовали мембрану для наружного хранения, хотя изначально она разрабатывалась для закрытых складов. Пришлось экстренно разрабатывать УФ-стабилизированную версию.

Для автомобильных компонентов критична стойкость к маслам и техническим жидкостям. Мы тестируем все новые составы в течение 72 часов в контакте с моторным маслом - это обязательный этап контроля качества на нашем производстве.

Электронная промышленность требует особого подхода к чистоте. Наш цех в Шунде сертифицирован по классу чистоты 100000, что позволяет производить мембраны для микроэлектроники без риска загрязнения.

Для пищевого оборудования добавляем антимикробные добавки, хотя это и увеличивает стоимость. Зато полностью исключаем риск развития микроорганизмов при длительном хранении.

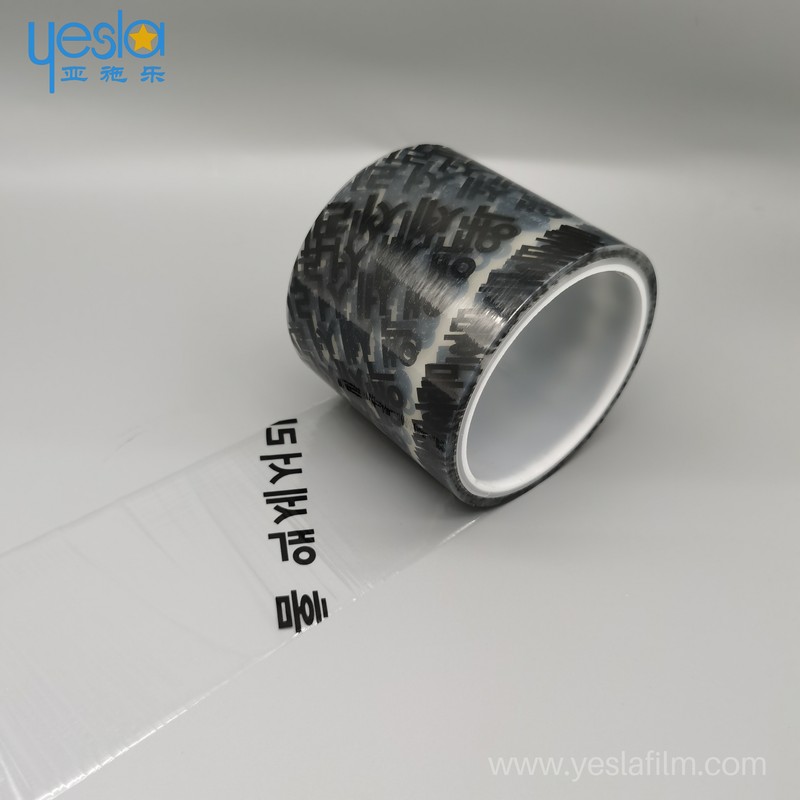

Сейчас экспериментируем с 'умными' мембранами, которые меняют цвет при нарушении условий хранения. Технология еще сыровата - есть проблемы со стабильностью индикаторов, но для фармацевтики это может стать прорывом.

Еще одно направление - биоразлагаемые варианты. Пока что они уступают по прочностным характеристикам, но для некоторых сегментов уже востребованы. Особенно в Европе, где экологические требования жестче.

На сайте https://www.yeslafilm.ru мы постепенно выкладываем техническую документацию по новым разработкам, хотя полностью перевести все материалы пока не получается - слишком много специфических нюансов, которые требуют личного обсуждения.

В целом, рынок упаковочная мембрана продолжает развиваться, и то, что казалось верхом совершенства пять лет назад, сегодня уже требует модернизации. Главное - не гнаться за модными тенденциями, а понимать реальные потребности производства.