-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда речь заходит об упаковке сжатых мембран, многие сразу думают о дорогих немецких линиях – но на деле ведущее оборудование для упаковки сжатой мембраны часто скрывается в адаптированных китайских решениях. Мы в 2008 году купили японский автомат за бешеные деньги, а через полгода поняли: он не учитывает влажность наших цехов. Пришлось переделывать систему подачи пленки.

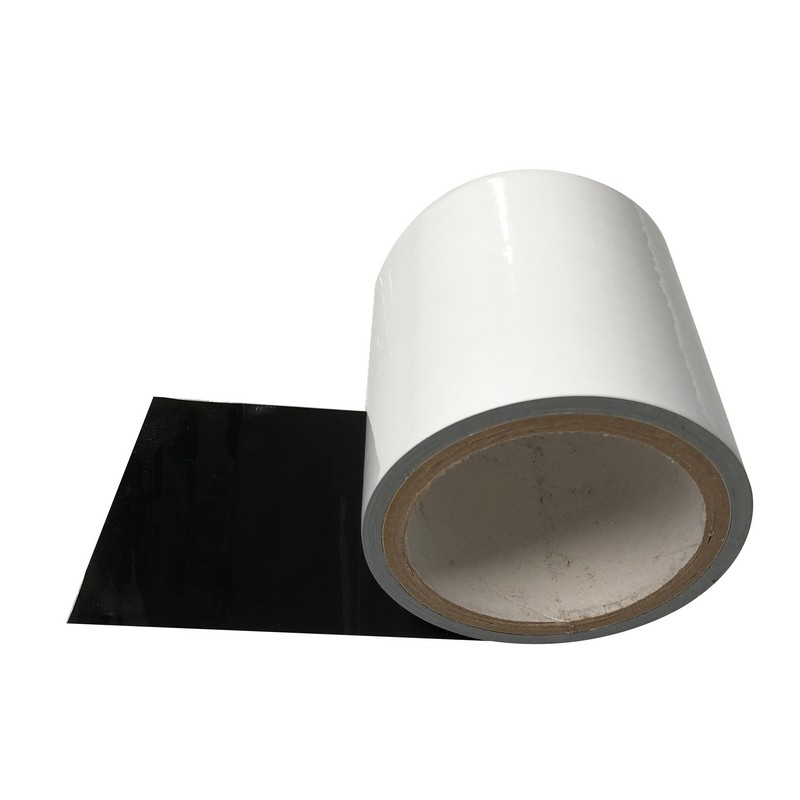

Скорость – не главное. Видел линии, которые за минуту делают 20 пачек, но каждый третий рулон мембраны смещается. Важнее точность натяжения: если пленка перетянута хотя бы на 5%, при транспортировке появляются микротрещины. Особенно критично для гидроизоляционных материалов.

У ведущее оборудование для упаковки сжатой мембраны всегда есть резерв по мощности вакуумных насосов. Наш опыт: летом при +35°C стандартные насосы теряют 15% производительности. Пришлось ставить дополнительные охладители – сейчас рекомендуем это всем клиентам из южных регионов.

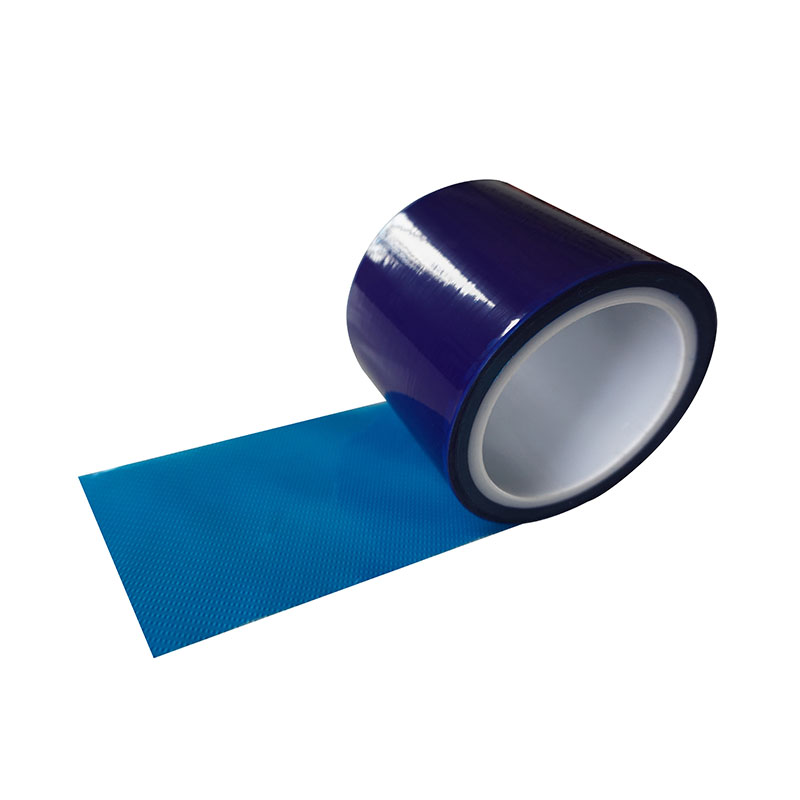

Интересный момент с датчиками контроля. Дешевые оптические сенсоры часто 'ослепают' от пыли, которая неизбежна при работе с мембранами. Лучше брать ультразвуковые, даже если дороже на 20%. Месяц назад на производстве в Подмосковье из-за этого простоями потеряли больше, чем стоила бы качественная система.

Самая частая – экономия на фундаменте. Вибрация даже в 0,5 мм постепенно разрушает прецизионные механизмы. Как-то пришлось переустанавливать линию после трех месяцев работы – бетонное основание оказалось недостаточно массивным.

Недооценивают и обвязку. Пневматика должна быть с запасом по диаметру труб – иначе при одновременной работе нескольких цилиндров давление проседает. Особенно заметно на операциях с двойной запайкой.

Электрики часто кладут кабели рядом с силовыми линиями – потом месяцами ищут помехи в работе датчиков. Выработали правило: разделять цепи еще на стадии проекта, хотя это увеличивает стоимость монтажа на 7-8%.

Для продукции типа ведущее оборудование для упаковки сжатой мембраны критично соблюдение температурного режима. Например, клеевые составы от Яшилэ требуют стабильных +18...+22°C в зоне упаковки – иначе меняются адгезионные свойства.

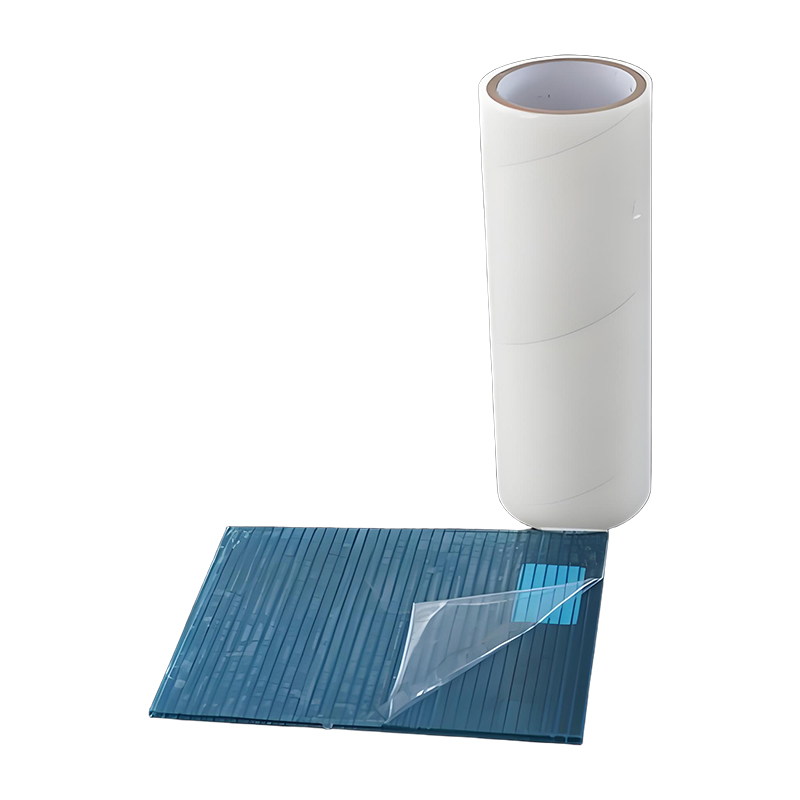

Кстати, про ООО 'Яшилэ промышленности клеевых изделий' – они как раз понимают эти нюансы. На их сайте https://www.yeslafilm.ru есть технические требования по упаковке – редко кто из производителей дает такие детальные рекомендации. Особенно важно для высвобождающих пленок.

Заметил интересную закономерность: когда используешь их материалы, можно снизить температуру запайки на 10-15°C без потери прочности шва. Вероятно, из-за особого состава антиадгезионного слоя. Но это требует точной калибровки оборудования.

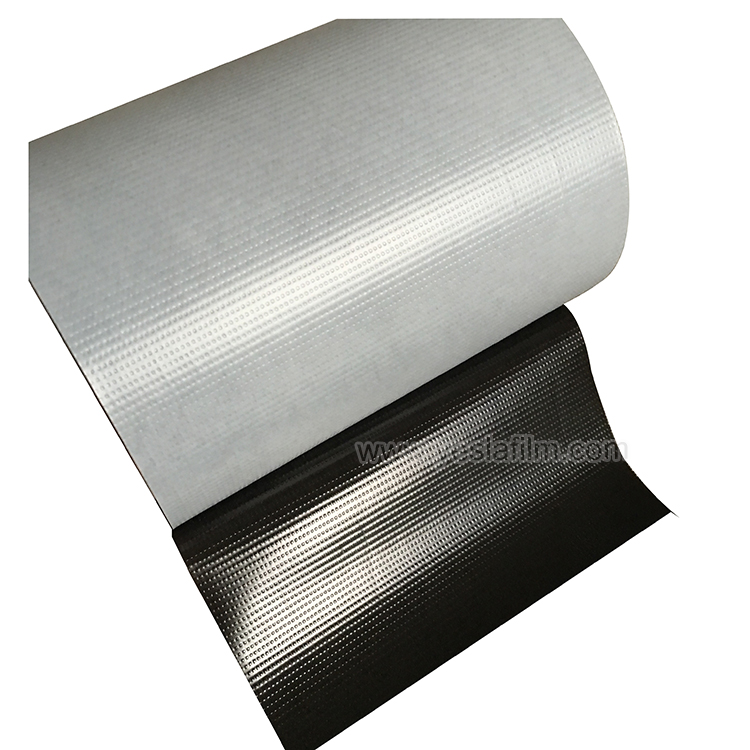

В прошлом году налаживали линию для строительного комбината в Татарстане. Проблема была с разнотолщинными мембранами – стандартное оборудование не справлялось. Пришлось разрабатывать калибровочную систему с плавающими роликами.

Запомнился случай с автоматической обрезкой. Казалось бы, простая операция – но при работе с армированными материалами ножи тупятся за 2-3 смены. Применили лазерную резку – дорого, но экономит 40 минут на каждую переналадку.

Система контроля качества – отдельная история. Стандартные весовые дозаторы не работают с рулонными материалами. Пришлось внедрять оптический контроль плотности намотки. Интересно, что это помогло выявить проблемы еще на стадии производства мембран.

Производители редко упоминают о чистке направляющих – а на них оседает микрочастицы от мембран. Раз в месяц обязательно нужно промывать ультразвуком, иначе постепенно накапливается люфт до 0,3 мм.

Смазка цепей – кажется элементарным, но видел, как на трех заводах использовали неподходящие составы. Для ведущее оборудование для упаковки сжатой мембраны нужны специальные пищевые смазки (даже для технических мембран) – они не вступают в реакцию с полимерными материалами.

Часто забывают про калибровку датчиков напряжения пленки. Делать это нужно каждые 250 моточасов – отклонение всего в 2-3% уже влияет на плотность упаковки. Разработали простую методику с эталонными образцами – теперь передаем ее всем клиентам.

Себестоимость упаковки часто считают без учета отходов. А при работе с мембранами обрезки могут достигать 8% – особенно при частой смене форматов. Мы снизили этот показатель до 3%, внедрив систему повторной переработки прямо в цеху.

Энергопотребление – еще один скрытый резерв. Современные частотные преобразователи экономят до 15% электроэнергии. Но их нужно правильно интегрировать – был негативный опыт, когда из-за помех вышло из строя управляющее реле.

Окупаемость качественного оборудования – около 2 лет при двухсменной работе. Но это если учитывать все косвенные выгоды: меньше брака, стабильное качество упаковки, возможность работать с премиальными заказчиками. Например, после модернизации смогли выйти на поставки для крупных сетей строймаркетов.