-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про ?ведущее производство полиэтиленовой пленки HDPE высокой плотности?, сразу представляются идеальные рулоны и стабильные линии. Но на деле даже у глянцевых образцов бывают скрытые дефекты — например, микротрещины после экструзии или неравномерная кристалличность. Многие забывают, что HDPE — это не просто стабильный материал, а капризный в переработке, особенно при смене партии сырья.

Работая с полиэтиленовой пленкой HDPE, постоянно сталкиваешься с мифом о её ?всеядности?. Да, она прочная, но если не контролировать скорость охлаждения после экструдера, получишь ломкие зоны по краям рулона. У нас на производстве в ООО ?Яшилэ? как-то запустили партию с повышенным содержанием вторичного сырья — пленка рвалась на станках при 40% растяжении вместо заявленных 60%. Пришлось пересматривать рецептуру.

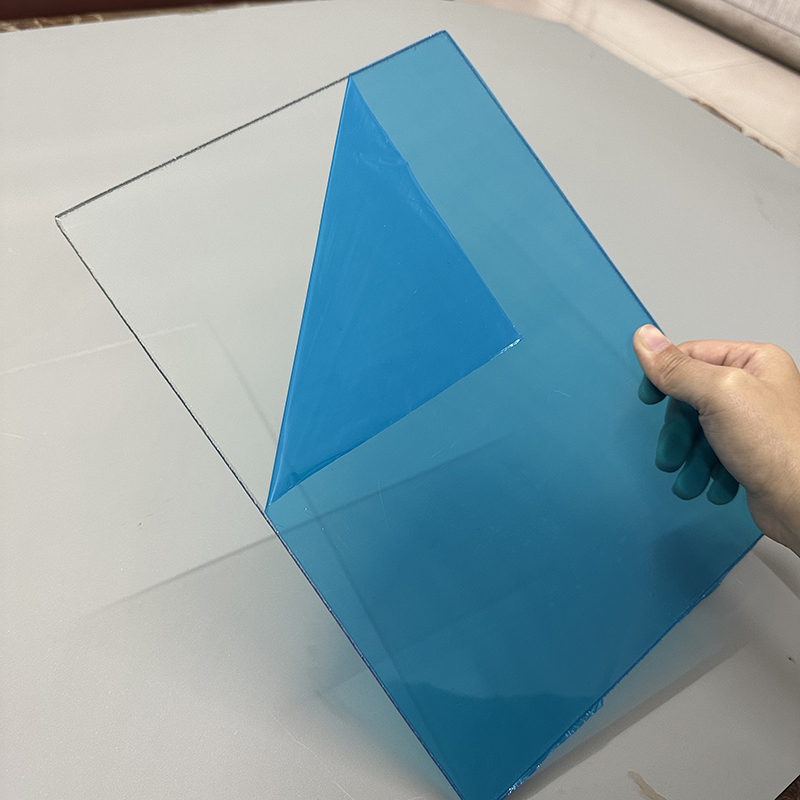

Кстати, о стабильности. Часто заказчики требуют идеальную прозрачность, но для HDPE это не всегда оправдано. Высокая плотность дает матовость, и если гнаться за прозрачностью, можно потерять в прочности. Мы в таких случаях добавляем стабилизаторы, но это удорожает процесс. Иногда проще объяснить клиенту, что матовая поверхность — это не брак, а особенность материала.

Ещё один момент — температурные режимы. HDPE не терпит резких скачов. Как-то зимой отгрузили партию в неотапливаемом контейнере — при распаковке обнаружили микротрещины. Теперь всегда указываем в спецификациях условия хранения. Мелочь, но без опыта такие вещи не предугадаешь.

Экструдеры для HDPE должны иметь точную систему контроля температуры. У нас на https://www.yeslafilm.ru стоит линия Barmag, но даже с ней бывают сбои. Например, если фильтры не менять вовремя, давление в системе падает, и пленка получается с пузырями. Раз в квартал проводим профилактику — снижает брак на 15%.

Часто проблемы возникают на этапе охлаждения. Валики должны быть идеально ровными — малейшая выработка приводит к продольным полосам. Как-то закупили китайские ролики, так через месяц пришлось менять: биение в 0,1 мм давало волну на пленке. Теперь берем только европейские, хоть и дороже.

Вакуумная калибровка — ещё один больной вопрос. Для пленки высокой плотности важно поддерживать стабильное разрежение. Если давление ?плавает?, толщина меняется на ±3 микрона. Клиенты ругаются, особенно те, кто используют пленку для ламинации. Пришлось ставить дополнительный вакуумный насос — проблема ушла.

Работаем в основном с гранулами Basell и SABIC, но пробовали и российские аналоги. Сказать честно — стабильность хуже. В одной партии может быть разная MFI, что убивает всю калибровку. После двух неудачных экспериментов вернулись к проверенным поставщикам.

Рециклинг — отдельная тема. Добавляем до 20% вторички, но только от собственного производства. Сторонняя часто содержит примеси, которые забивают фильеры. Как-то купили ?дешевый? регранулят — через неделю простояли полсмены на чистке экструдера. Вывод: экономия на сырье всегда выходит боком.

Интересный случай был с синими пигментами. Заказчик хотел насыщенный цвет, но органические пигменты снижали прочность на разрыв. Перешли на неорганические — цвет стал менее ярким, зато механические характеристики сохранились. Клиент в итоге согласился, когда мы показали сравнительные тесты.

Многие ограничиваются замером толщины микрометром, но для HDPE критичны равномерность ориентации и степень кристалличности. Мы на производстве раз в смену берем образцы на DSC-анализ — если кристалличность выше 75%, пленка становится хрупкой.

Ещё проверяем сопротивление проколу по методу Элмендорфа. Бывало, при формально нормальной толщине пленка рвалась при нагрузке 400 г/мкм вместо 550. Оказалось, виноват перегрев в зоне экструзии. Настроили температурный профиль — проблема ушла.

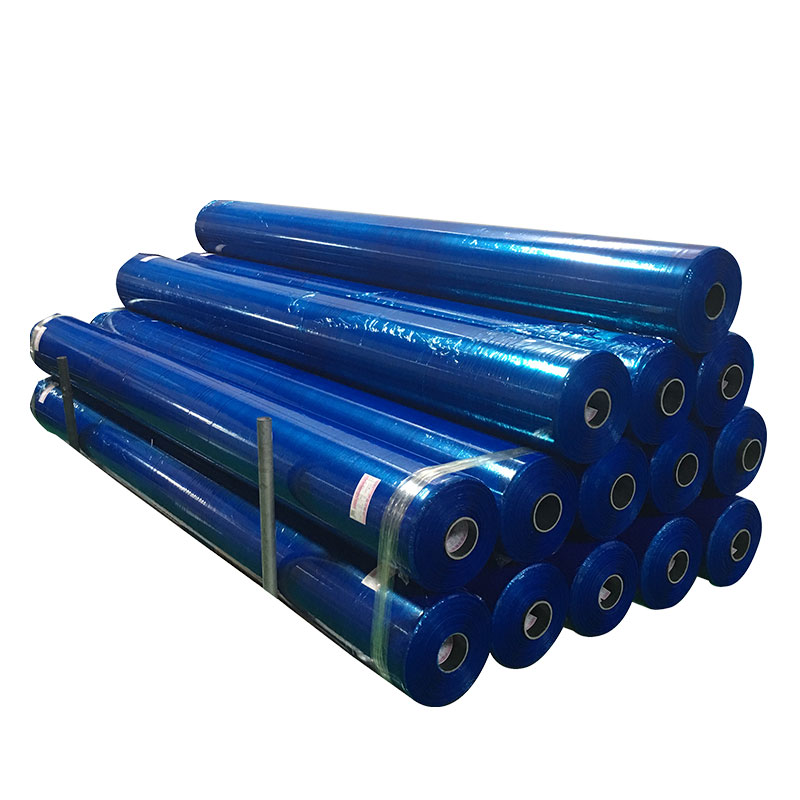

Упаковка — тоже часть контроля. Рулоны HDPE чувствительны к УФ-излучению. Раньше использовали обычную стретч-пленку, но под солнцем края рулонов желтели. Теперь упаковываем в черный полиэтилен — дополнительная копейка, но сохраняет товарный вид.

Для сельхозпредприятий делаем армированную пленку HDPE. Особенность — добавление сетки из полипропилена. Сначала пробовали спаивать слои термически, но на стыках появлялись зоны напряжения. Перешли на соэкструзию с адгезивным слоем — срок службы увеличился до 5 лет.

Ещё один интересный заказ — пленка для гидроизоляции тоннелей. Требовалась стойкость к щелочам и высокая прочность на растяжение. Добавили углеродные нанотрубки в состав — дорого, но результат превзошел ожидания. Правда, пришлось модернизировать фильеры — наночастицы забивали стандартные сетки.

Сейчас экспериментируем с биоразлагаемыми добавками. Пока получается только для тонких пленок (до 50 мкм). Для толстых слоев добавка нарушает кристалличность. Возможно, нужно менять весь технологический цикл — тестируем на опытной линии.

HDPE — материал с огромным потенциалом, но требующий глубокого понимания технологии. Например, для упаковки химикатов мы используем трехслойную соэкструзию с барьерным слоем из EVOH. Сложность в том, что материалы имеют разную температуру плавления — пришлось подбирать промежуточные адгезивы.

Сейчас многие переходят на ?зеленые? технологии, но для HDPE это сложно. Переработанный материал теряет до 30% прочности. Мы в ООО ?Яшилэ? решаем это многослойными структурами — внутренние слои из рециклинга, внешние из первичного сырья. Дороже, но соответствует экологическим стандартам.

Из последних наработок — антифогированные пленки для теплиц. Добавка предотвращает конденсат, но снижает светопропускание на 5%. Приходится искать баланс между функциональностью и прозрачностью. Вроде нашли оптимальный вариант — силиконовые модификаторы в концентрации 0,3%.