-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят о ведущих источниках ПЭ-пленки, многие сразу думают о крупных химических гигантах вроде 'СИБУРа' или зарубежных поставщиках. Но на практике ключевой поставщик часто оказывается там, где его не ждут — в цехах средних предприятий, которые годами шлифуют технологию под конкретные нужды промышленности. Вот, например, наша компания — ООО 'Яшилэ' из Фошань-Шунде. Мы с 2006 года в клеевых материалах, но именно через работу с высвобождающими пленками пришли к собственному производству PE-пленки. И знаете, что удивительно? Часто клиенты ищут 'идеального' поставщика, а на деле важно не имя, а понимание, как эта пленка поведет себя в реальных условиях — скажем, при ламинации или в автоматической линии розлива.

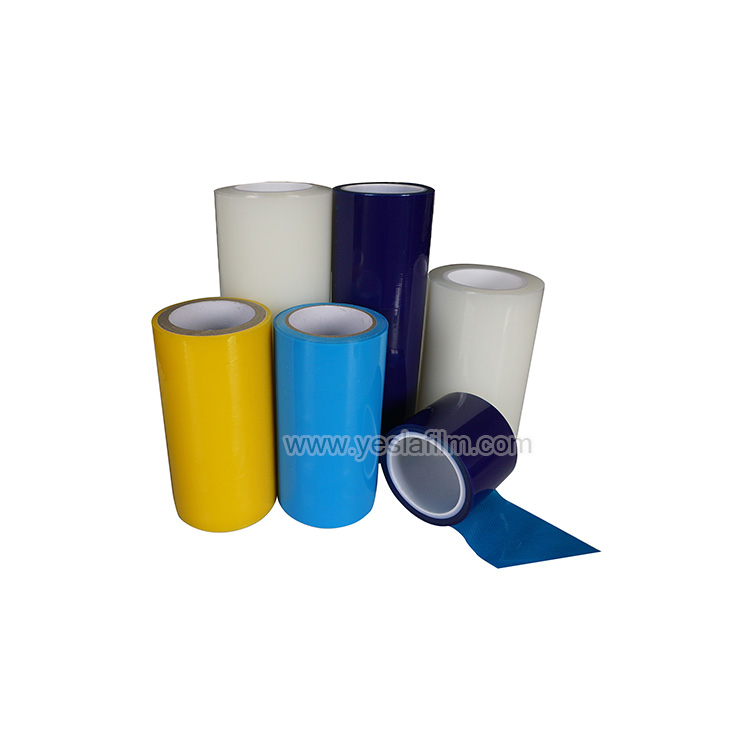

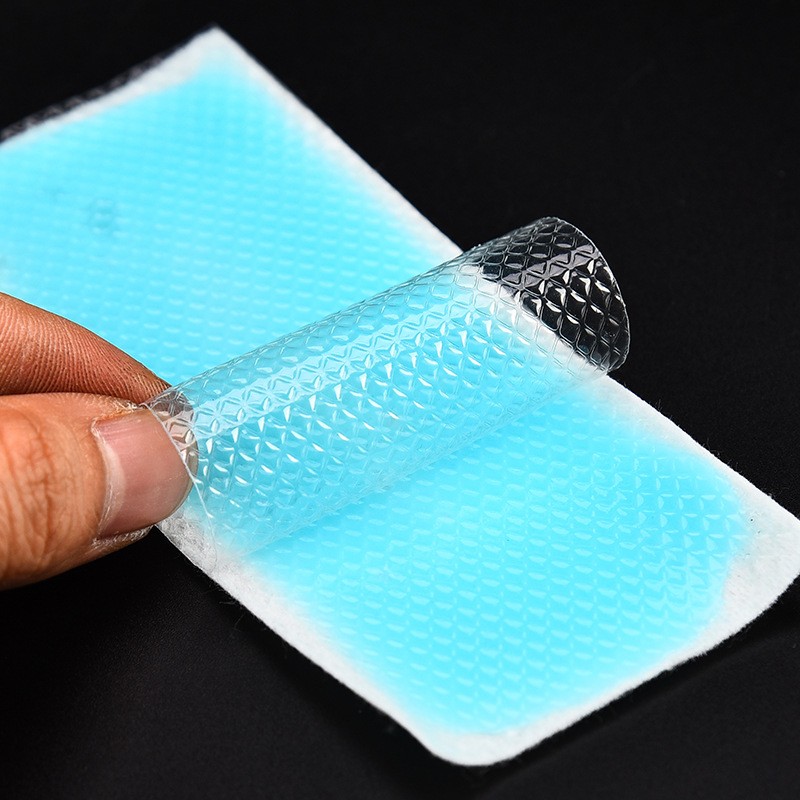

Начинали с клеевых составов — это наша основа. Но лет пять назад столкнулись с проблемой: заказчики жаловались, что разделительные пленки то не отстают равномерно, то оставляют следы на чувствительных поверхностях. Стали экспериментировать с поставщиками, перепробовали материалы из Кореи, Малайзии, даже немецкие образцы. Что выяснили? Не бывает универсальной PE-пленки — для упаковки пищевых продуктов нужна одна плотность и гладкость, для строительных мембран другая, а для электроники вообще третий тип с антистатиком.

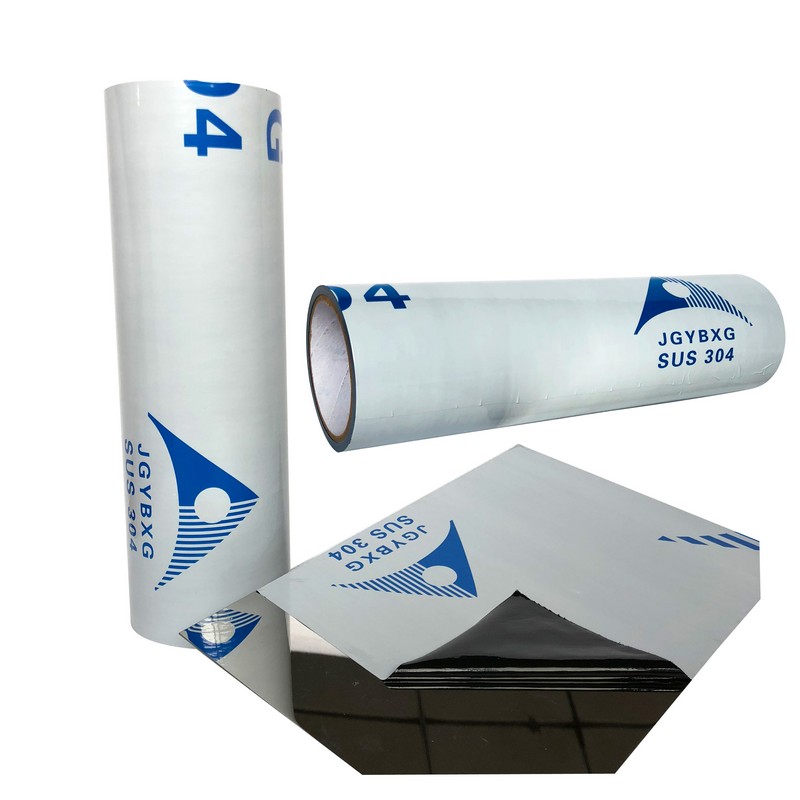

Помню, один заказ из Новосибирска поставил нас в тупик — требовалась пленка для изоляции сэндвич-панелей, которая не теряла бы эластичность при -30°C. Перебрали с десяток составов, пока не нашли баланс между полиэтиленом низкого давления и добавками-пластификаторами. Тогда и родилась наша линейка 'Арктик-PE', которую до сих пор используют в Сибири. Кстати, именно после этого случая мы запустили собственное производство пленки на площадке в Шунде — чтобы контролировать каждый этап, от гранул до намотки.

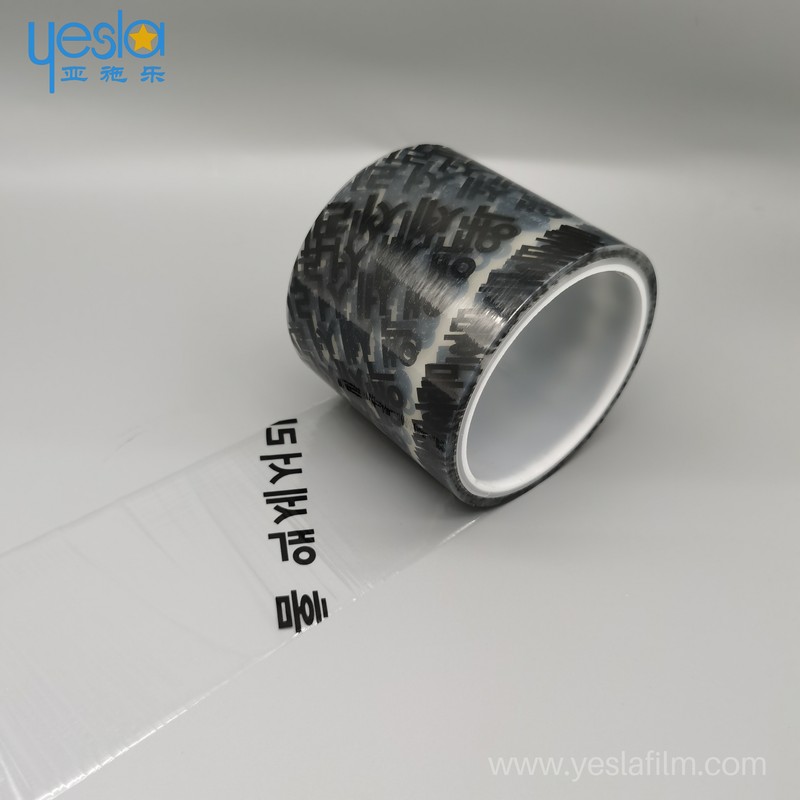

Сайт yeslafilm.ru изначально создавался под клеевые продукты, но постепенно раздел с пленками стал привлекать даже больше трафика. Видимо, потому что мы не скрываем нюансов — пишем прямо, какая партия дала усадку на 2% из-за влажности в цеху, или почему в летний период увеличиваем процент стабилизаторов. Честность в мелочах — вот что отличает реального производителя от перепродавца.

Был у нас период, когда решили 'универсализировать' производство — делать одну базовую пленку PE для всех нужд. Сэкономили на настройке линий, упростили рецептуру. Результат? Крупный заказчик из Казани вернул 3 тонны материала — пленка для упаковки медицинских изделий оказалась слишком жесткой и рвалась при автоматической запайке. Пришлось не только компенсировать убытки, но и полностью пересматривать подход.

Теперь мы принципиально делаем акцент на кастомизацию. Не стесняемся спрашивать заказчика: 'А ваше оборудование — это роторная машина или вертикальный упаковщик? Какая скорость подачи?' Эти детали влияют на выбор толщины (от 20 до 200 микрон) и коэффициент трения поверхности. Кстати, на сайте yeslafilm.ru мы даже добавили форму запроса, где клиент может указать параметры своего производства — так экономим время обеим сторонам.

Еще один урок — контроль сырья. В 2018 году попались гранулы PE с нестабильным индексом расплава. Партия выглядела идеально, но при экструзии давала пузыри. С техоротко держим лабораторные журналы на каждую поставку сырья, а для критичных заказов делаем пробные выдувы. Да, это удорожает процесс, но зато мы спим спокойно.

Гладкость поверхности PE-пленки — это не просто эстетика. Для автоматических линий важнее коэффициент трения (COF). Мы, например, для упаковочных решений держим COF в диапазоне 0.2-0.4, а для строительных пленок — до 0.8. Разница кажется небольшой, но на высоких скоростях подачи это предотвращает 'заедание' в конвейерах.

Термостабильность — еще один момент. Стандартные пленки выдерживают до 80°C, но для ламинации нужны марки, не деформирующиеся при 110-120°C. Здесь спасают добавки-антиоксиданты, но их дозировка — целое искусство. Переборщишь — пленка желтеет со временем, недоложишь — теряет прочность. Нашли компромисс с помощью японских стабилизаторов серии ADK, но и их приходится адаптировать под наше сырье.

И да, про толщину. Многие заказчики требуют 'пленку 50 мкм', не учитывая, что допустимое отклонение ±5% может стать проблемой. Мы на своем оборудовании BOPP-линии держим разброс в пределах ±3%, но и это требует постоянной калибровки датчиков. К слову, именно за стабильность параметров нас ценят производители электроники из Зеленограда — у них допуски на упаковку компонентов строже, чем на сами микросхемы.

Наше расположение в Фошань-Шунде часто вызывает вопросы — мол, Китай, значит, только массовый выпуск. Но для средних партий (до 20 тонн в месяц) локальное производство дает преимущества. Во-первых, быстрая адаптация — можем за 2-3 дня сделать пробную партию по новым параметрам. Во-вторых, логистика в Россию через сухопутные переходы занимает не больше 3 недель, тогда как морские поставки из Европы — от 45 дней.

Климат Шунде с его высокой влажностью initially казался недостатком, но мы превратили его в плюс — научились стабилизировать гигроскопичность пленки еще на этапе производства. Теперь наши материалы не так критичны к условиям хранения, что оценили склады в дождливых регионах вроде Приморья.

Площадь в 10000 м2 позволяет держать отдельные линии для пищевых и технических пленок — это требование санитарных норм, которое многие конкуренты игнорируют. Мы же даже систему вентитации в 'пищевом' цеху сделали с HEPA-фильтрами, хотя формально для PE-пленки это не обязательно. Но когда заказчик — молочный комбинат в Твери, такие детали решают все.

Сейчас все говорят о биоразлагаемых материалах, но с PE это сложно. Мы пробовали оксодеградируемые добавки — результат неоднозначный: распад ускоряется, но прочность страдает. Пока вижу будущее в рецикле — разрабатываем многослойные пленки с отделяемым внешним слоем, чтобы основной материал можно было пустить в повторное использование.

Еще один тренд — 'умные' пленки с индикаторными свойствами. Недавно сделали пробную партию для фармкомпании с термохромными метками — они меняют цвет при нарушении температурного режима. Технология капризная, но перспективная.

В целом, рынок PE-пленки далек от насыщения. Главное — не гнаться за объемом, а сохранять гибкость. Наш сайт yeslafilm.ru постепенно становится не просто витриной, а платформой для обсуждения технических задач — последний запрос был от производителя из Екатеринбурга, которому нужна была антифоговая пленка для теплиц с УФ-защитой. Сделали за 10 дней, хотя раньше с таким не сталкивались. Вот в этом, наверное, и есть суть ведущего источника — не в тиражах, а в способности решать нестандартные задачи.