-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Если честно, когда слышишь 'ведущий одноразовый полиэтиленовый пакет', первое что приходит в голову — это плотность 18-20 мкм и стабильность шва. Но на практике ключевым оказывается не столько сам материал, сколько адгезионные свойства упаковочных слоёв. Вот где начинаются настоящие проблемы.

Раньше мы закупали гранулы ПВД у трёх поставщиков одновременно, пытаясь сэкономить. Казалось бы, логично — сравниваешь цены и берёшь подешевле. Но через полгода начался кошмар: партия пакетов для заморозки трескалась на швах при -25°C. Лаборатория показала — виноваты примеси вторичного сырья у одного из поставщиков.

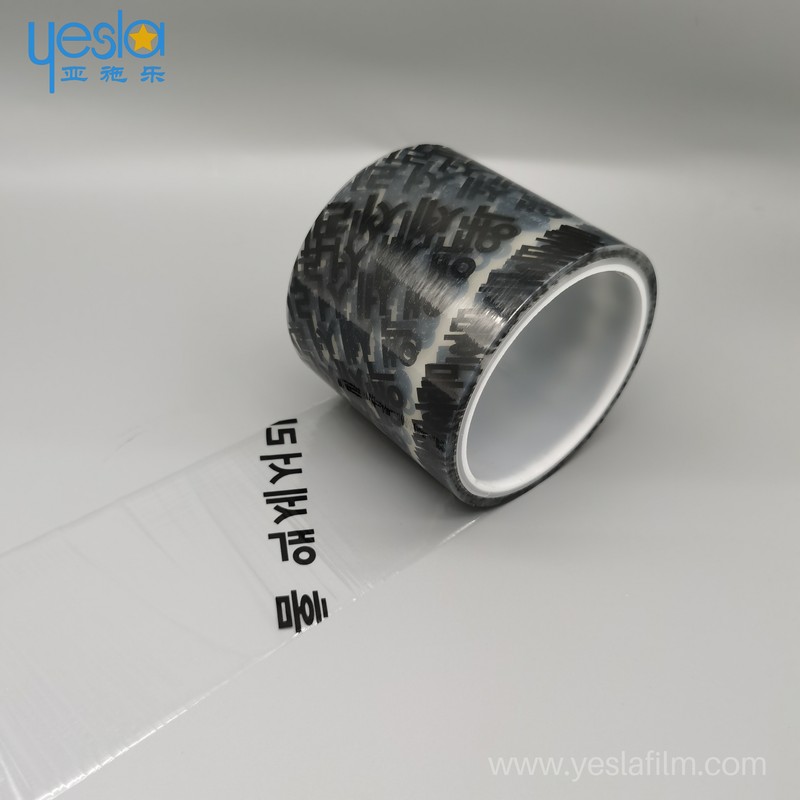

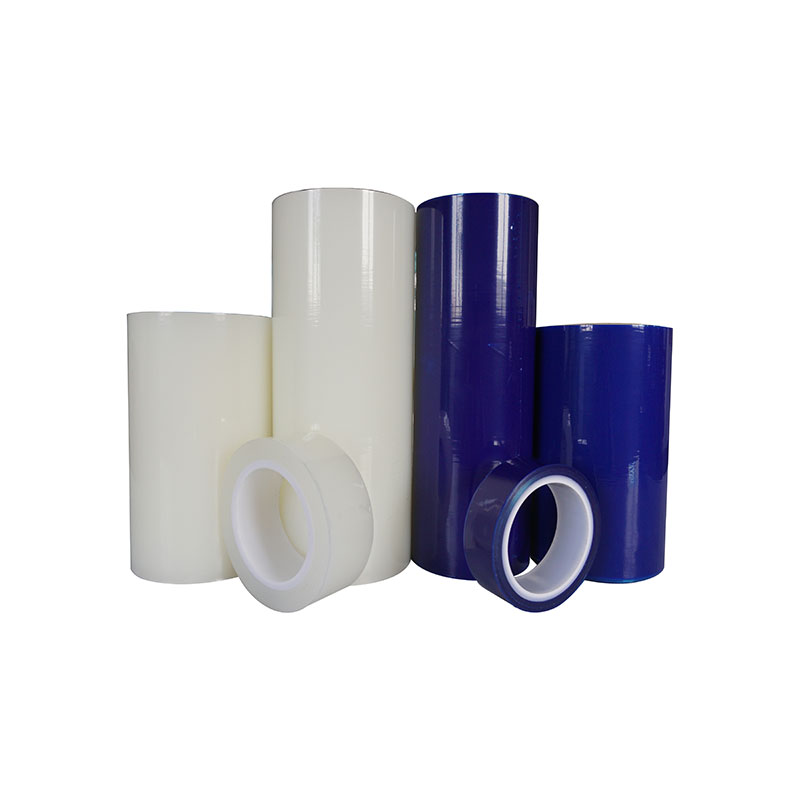

Пришлось экстренно менять всю систему контроля. Сейчас работаем только с проверенными производителями, например через Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — они дают стабильный состав сырья для соэкструзии. Кстати, их сайт https://www.yeslafilm.ru полезно изучать не только для закупок, но и для анализа технологических трендов.

Особенно критично для пищевых пакетов: миграция пластификаторов из некачественного сырья может превысить нормы ТР ТС 005/2011. Проверяли как-то партию 'бюджетных' пакетов — показатели по фталатам зашкаливали. Хорошо, успели отозвать до поставки в сети.

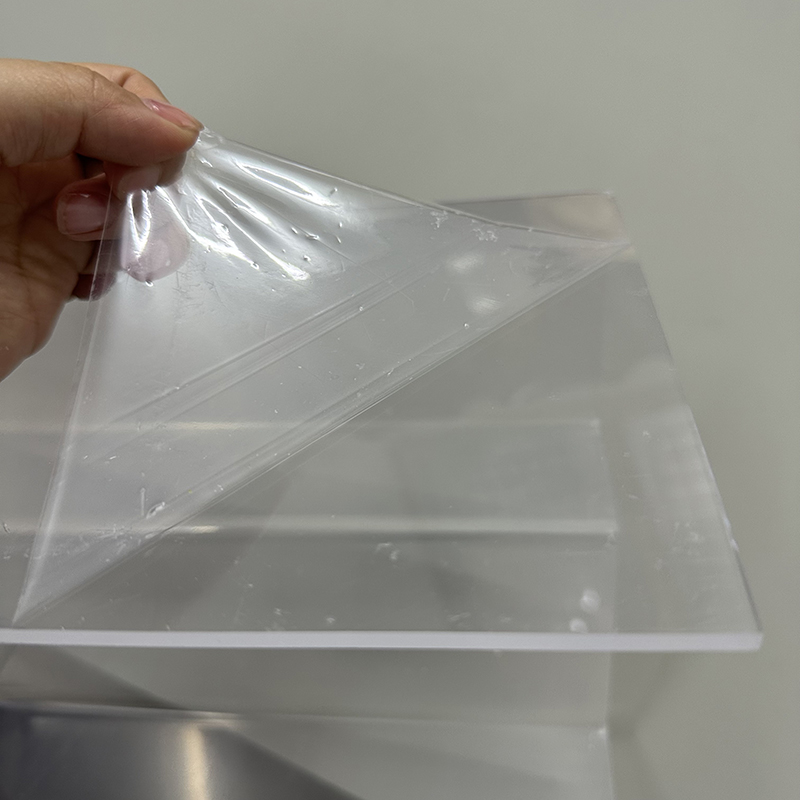

Сложнее всего с пакетами для вакуумной упаковки. Тот самый случай, когда ведущий одноразовый полиэтиленовый пакет должен сохранять герметичность под давлением. Пробовали разные комбинации: ПЭТ/ПЭ, БОПП/ПЭ. Но без специализированных клеевых составов — брак до 30%.

Здесь опыт ООО Яшилэ промышленности клеевых изделий района Шунде города Фушань оказался полезен — их клеевые системы для ламинации позволили снизить процент брака до 2-3%. Важно, что они учитывают требования к миграционной стабильности — для пищевой упаковки это принципиально.

Кстати, их производственная площадка в 10000 м2 — это не просто цифры. Когда бывал на аналогичных заводах, понимаешь: такие масштабы позволяют отрабатывать технологические режимы, которые мелкие производители не потянут. Например, поддержание температуры в зоне ламинации с точностью до ±1.5°C.

У нас стоит немецкая линия Windm?ller & H?lscher 2015 года. Казалось бы, проблем быть не должно. Но при переходе на производство пакетов-маек с ручками-полосками начались постоянные обрывы. Оказалось — проблема в настройке температурных зон экструдера.

Пришлось вызывать технолога от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — они как раз специализируются на решениях для сложных полимерных композиций. Подобрали модифицированные добавки, которые повысили расплавную прочность без потери прозрачности.

Интересный момент: их рекомендации по температурным режимам для соэкструзии отличались от заводских инструкций. Но результат показал — иногда производители оборудования не учитывают специфику местного сырья.

Сейчас все помешались на 'биоразлагаемых' пакетах. Но большинство покупателей не понимает, что оксо-деградируемые добавки — это не решение проблемы. Они просто распадаются на микропластик. Настоящие компостируемые материалы типа PLA — совсем другая история.

Мы пробовали делать партию с d2w — получилось дороже на 40%, а реального эффекта для экологии ноль. Сейчас рассматриваем варианты с крахмальными смесями, но пока технологически нестабильно.

Кстати, в ООО Яшилэ промышленности клеевых изделий есть разработки водно-дисперсионных клеев для ламинации биоразлагаемых материалов — перспективное направление, но пока дорогое для массового производства.

Казалось бы, какое отношение имеет логистика к качеству пакетов? Самое прямое. Как-то отгрузили партию в Красноярск — зимой, -35°C. При разгрузке 20% пакетов потрескалось по швам. Оказалось — виноват не состав материала, а условия транспортировки.

Пришлось разрабатывать новые протоколы тестирования для разных климатических зон. Теперь все партии проверяем не только по ГОСТ, но и в камере тепла-холода с циклированием температур.

Кстати, это ещё и вопрос экономики: перестраховываться с толщиной материала дорого, но и терять клиентов из-за брака — ещё дороже. Здесь как раз важны консультации с технологами — те же специалисты из Яшилэ помогли подобрать оптимизированный состав для северных регионов.

Сейчас тренд на уменьшение толщины при сохранении прочности. Казалось бы — парадокс. Но новые катализаторы полимеризации позволяют получать ПВД с более вытянутыми молекулярными цепями. В теории — можно снизить толщину на 15-20% без потери характеристик.

Но на практике возникают проблемы с переработкой на стандартном оборудовании. Приходится модернизировать экструдеры, менять формы пуансонов. Это инвестиции, которые окупаются только при больших объёмах.

Вот где опыт компаний вроде ООО Яшилэ промышленности клеевых изделий района Шунде города Фушань действительно ценен — они работают с 2006 года и прошли несколько технологических переходов. Их наработки по модификации полимеров помогают избежать типичных ошибок.

В целом, если резюмировать: производство ведущий одноразовый полиэтиленовый пакет — это постоянный баланс между стоимостью, технологичностью и требованиями рынка. И без партнёров, которые глубоко понимают химию полимеров, здесь делать нечего. Проверено на собственном опыте — и на собственных ошибках тоже.