-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ведущий полиэтиленовый мешок 50 50', многие сразу представляют стандартный полупрозрачный пакет. Но на деле это сложный продукт, где пропорции сырья и технология вытяжки определяют всё – от прочности на разрыв до устойчивости к УФ-излучению. Часто заказчики требуют 'просто мешок', не понимая, что даже 2% отклонения в составе сырья могут привести к расслоению швов при нагрузке в 40 кг.

На нашем производстве в ООО 'Яшилэ' годами отрабатывали рецептуру именно для ведущий полиэтиленовый мешок 50 50. Основная ошибка новичков – считать, что достаточно смешать 50% первичного и 50% вторичного сырья. Но вторичка бывает разной: дроблёная стрейч-плёнка даёт эластичность, а переработанные канистры – жёсткость. Для мешков под сыпучие материалы мы используем вторичку из сельскохозяйственной плёнки – она меньше тянется, зато лучше держит углы.

Помню, в 2018-м попробовали заменить южнокорейские добавки на китайские аналоги – вышло на 15% дешевле. Но через месяц пошли рекламации: мешки при -15°С трескались по швам. Вернулись к проверенному поставщику, хотя себестоимость выросла. Здесь нельзя экономить – дешёвые стабилизаторы разрушают структуру полимера после 6 месяцев хранения.

Экструзия – отдельная история. При толщине 80 мкм важно выдержать скорость охлаждения валиков. Если перегреть на 5-7°С, получится 'мраморность' – неравномерная кристаллизация. Клиенты иногда принимают это за брак, хотя на прочность не влияет. Но для сетевых ритейлеров такие партии приходится переделывать – их техотдел требует идеальной прозрачности.

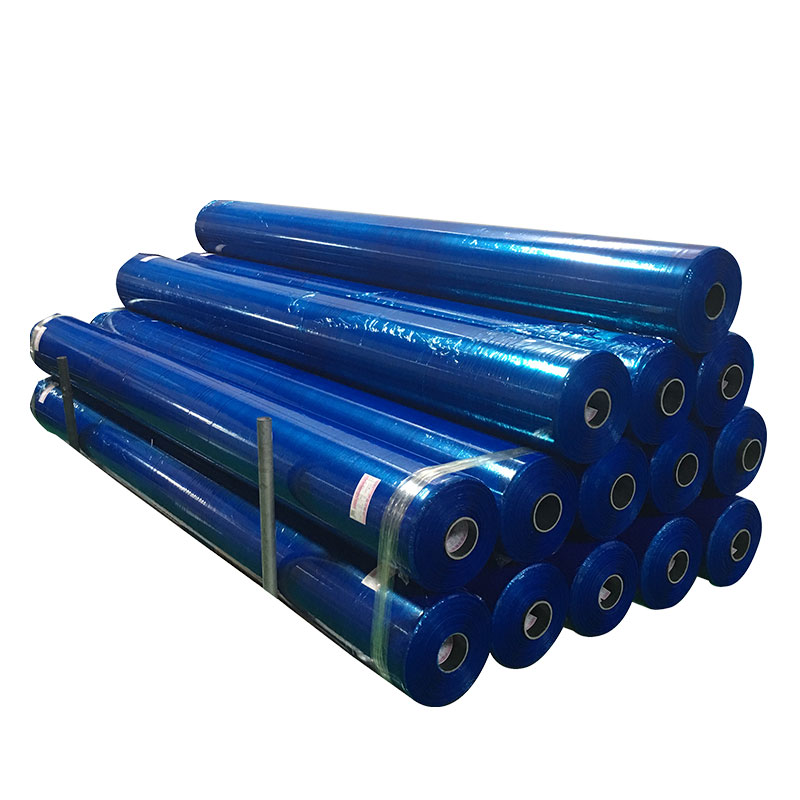

Для строительных смесей используем ведущий полиэтиленовый мешок 50 50 с УФ-стабилизатором. Стандартный мешок на солнце за сезон теряет 30% прочности. Добавляем 0.3% поглотителя ультрафиолета – дороже на 12%, но гарантия 2 года даже при наружном хранении. Проверяли на партии для 'Теплиц Поволжья' – через 18 месяцев разрывная нагрузка уменьшилась всего на 8%.

С песком сложнее – абразивные частицы истирают дно. Усиливаем низ дополнительным швом и увеличиваем толщину до 100 мкм в нижней трети. Не идеальное решение – перерасход плёнки на 17%, зато сократили количество порывов при перевалке в 4 раза. Для морских перевозок вообще идём на хитрость – ламинируем внутренний слой полипропиленом. Влагу не пропускает, а стоимость возрастает незначительно.

Самая частая проблема – неправильное складирование. Видели, как на складах мешки кладут под прямые солнечные лучи? Через 3 месяца такой 'выдержки' даже качественный материал начинает крошиться. Всегда инструктируем клиентов – паллеты должны стоять в тени, желательно с ветрозащитой. Мелочь, но сохраняет до 40% ресурса упаковки.

Считаю, что главное преимущество ведущий полиэтиленовый мешок 50 50 – не цена, а адаптивность. Для пищевой продукции используем сертифицированную вторичку европейского происхождения – дороже на 20%, но проходим все санстанции. Для стройматериалов берём местное сырьё – экономия до 30% без потери качества.

Сейчас экспериментируем с добавкой крахмала (до 5% массы). Биоразлагаемая версия пока уступает в прочности, но для эко-брендов уже запустили пробную партию. Проблема в том, что при влажности выше 70% крахмал набухает – приходится добавлять гидрофобизаторы. Себестоимость выросла на 25%, но спрос пока нестабильный.

Кризис 2022 года заставил пересмотреть логистику сырья. Перешли на турецкий полиэтилен вместо европейского – разница в качестве есть, но не критичная. Зато смогли удержать цены для постоянных клиентов. Кстати, на сайте https://www.yeslafilm.ru теперь есть калькулятор с учётом текущих курсов – удобно для быстрых расчётов.

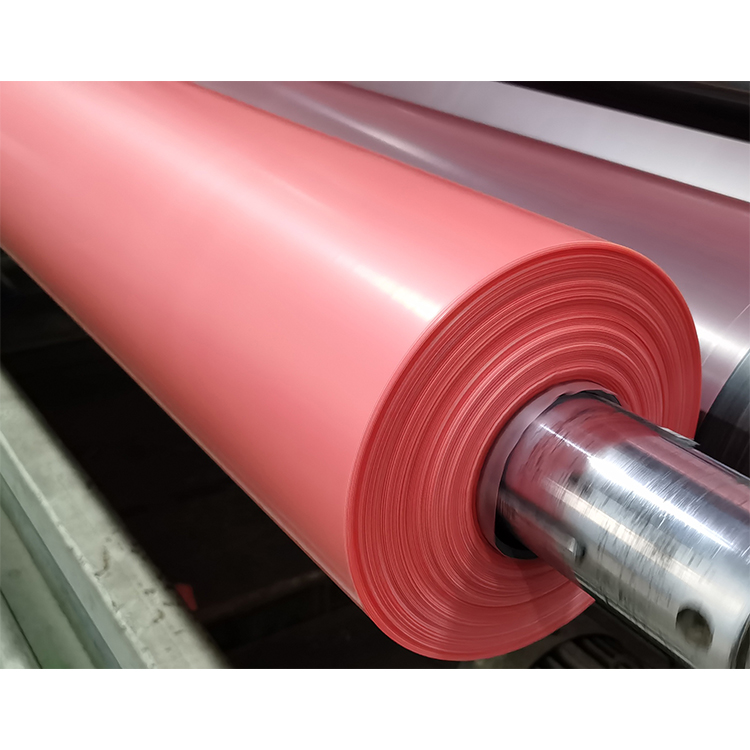

Наше предприятие в Шунде с 2006 года прошло несколько модернизаций. Старые экструдеры 'Чжаньцзян' давали неравномерную толщину – разброс до 15 мкм. После установки немецких линий Barmag отклонение не превышает 3-4 мкм. Это критично для автоматических фасовочных машин – мешки с перепадами толщины часто заклинивают в транспортерах.

Система охлаждения – отдельная головная боль. Летом при +35°С в цехе приходится снижать скорость экструзии на 10%, иначе плёнка не успевает стабилизироваться. Установили дополнительные чиллеры – помогло, но энергопотребление выросло на 18%. Сейчас рассматриваем систему рекуперации тепла для подогрева воды в соседнем цехе.

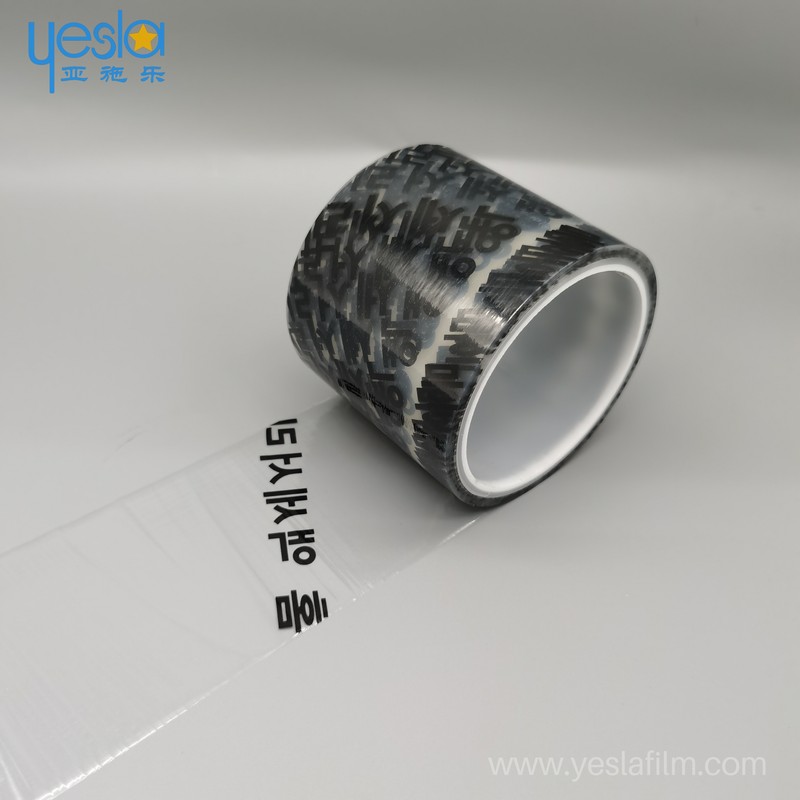

Флексопечать – ещё один камень преткновения. Для ведущий полиэтиленовый мешок 50 50 важно использовать водно-дисперсионные краски. Сольвентные хоть и ярче, но разъедают структуру вторичного сырья. Пришлось покупать новое оборудование – старые машины не держали точность печати на 'мраморной' поверхности.

Работая в ООО 'Яшилэ', понял – 80% претензий возникают из-за недопонимания технических условий. Например, клиенты путают плотность и толщину. Мешок 80 мкм из плотного сырья может быть прочнее, чем 100 мкм из рыхлого. Теперь в каждом договоре указываем не только микрометры, но и разрывную нагрузку по ГОСТу.

Сельхозпроизводители – самые требовательные заказчики. Для минеральных удобрений нужна стойкость к агрессивным средам. Добавляем модификаторы – мешки дорожают на 20%, но сохраняют целостность 12 месяцев вместо 6. Интересно, что для органических удобрений наоборот – важна воздухопроницаемость, используем перфорированные варианты.

Сетевые ритейлеры требуют индивидуальный дизайн. Печатаем логотипы Pantone, но предупреждаем – на рециклованном сырье цвета выглядят на 10-15% бледнее. Не все понимают, приходится делать пробные оттиски. Зато после такой работы, как с 'Лерой Мерлен', получаем готовое техническое решение для других крупных клиентов.

Сейчас вижу тенденцию к специализации. Универсальный ведущий полиэтиленовый мешок 50 50 постепенно уступает место узкопрофильным решениям. Для химической промышленности разрабатываем версию с антистатическими добавками – пока сырьё приходится закупать в Японии, себестоимость высокая.

Экологические нормы ужесточаются. В Европе вводят обязательную долю вторичного сырья – до 30% к 2025 году. Наше производство в Фошань-Шунде к этому готово, но многие конкуренты используют устаревшее оборудование, не позволяющее работать с рециклатом стабильного качества.

Цифровизация тоже вносит коррективы. Внедрили систему отслеживания партий по QR-кодам – клиенты видят всю цепочку от сырья до готового мешка. Не все оценили, но продвинутые заказчики уже требуют такую прозрачность. Думаю, через 2-3 года это станет стандартом отрасли.