-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят о ?ведущем полиэтиленовом пакете микрон?, многие сразу думают о толщине 80-120 мкм, но на деле ключевой параметр — равномерность распределения микрон по всей поверхности. В прошлом году мы тестировали партию с заявленными 90 мкм, а на стыках швов толщина падала до 50 — такой разброс свёл на нет все преимущества плотности.

В индустрии упаковки до сих пор встречается подмена понятий: производители указывают ?средние? микрон, но не учитывают зоны риска — углы, дно, места спайки. Например, для пищевых продуктов типа замороженных овощей перепад в 30 мкм между центром и швом приводит к разрывам при -25°C. Мы в 2019-м потеряли партию для клиента из-за такого несоответствия — пришлось компенсировать убытки и срочно искать альтернативу.

Кстати, толщина — не единственный критерий. Плотность полимера, степень стабилизации к УФ-излучению, эластичность при растяжении… Вот на что реально стоит смотреть. В ведущий полиэтиленовый пакет микрон часто добавляют сополимеры, но не все об этом пишут — проверить можно только растяжением до предела и наблюдением за белизной разрыва.

Особенно критично для логистики: если пакет для стройматериалов с номиналом 100 мкм имеет разнотолщинность больше 15%, он порвётся под весом 20 кг. Убедился на практике, когда тестировали мешки с цементом — визуально идеальные, а в дороге рассыпались по швам.

Для тяжёлых грузов типа металлических деталей мы используем ведущий полиэтиленовый пакет микрон от 120, но с обязательным усилением по рёбрам. Важно не переборщить — сверхплотные варианты (выше 150 мкм) теряют гибкость и трескаются на сгибах. Однажды закупили партию 180 мкм для автозапчастей — в итоге 30% ушло в брак из-за трещин по углам после складывания.

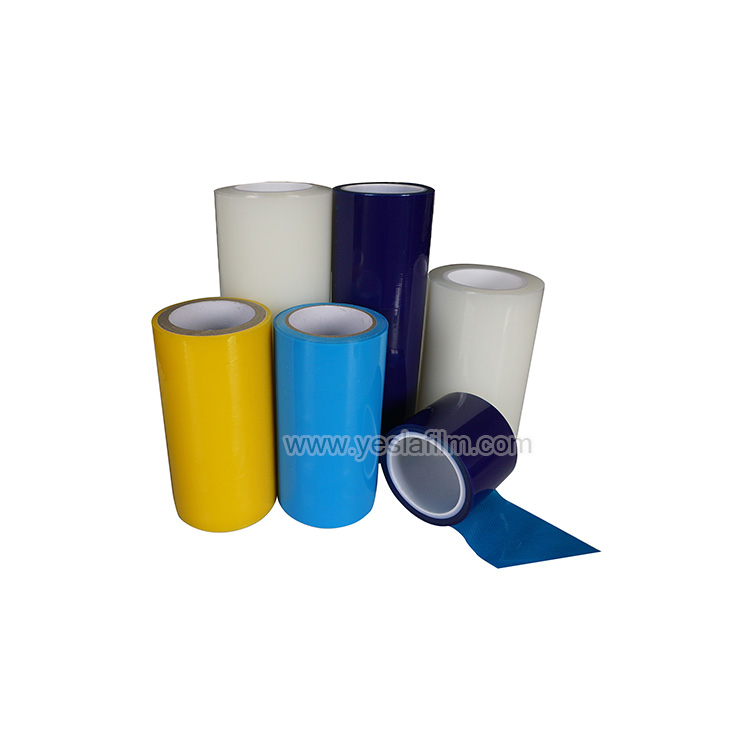

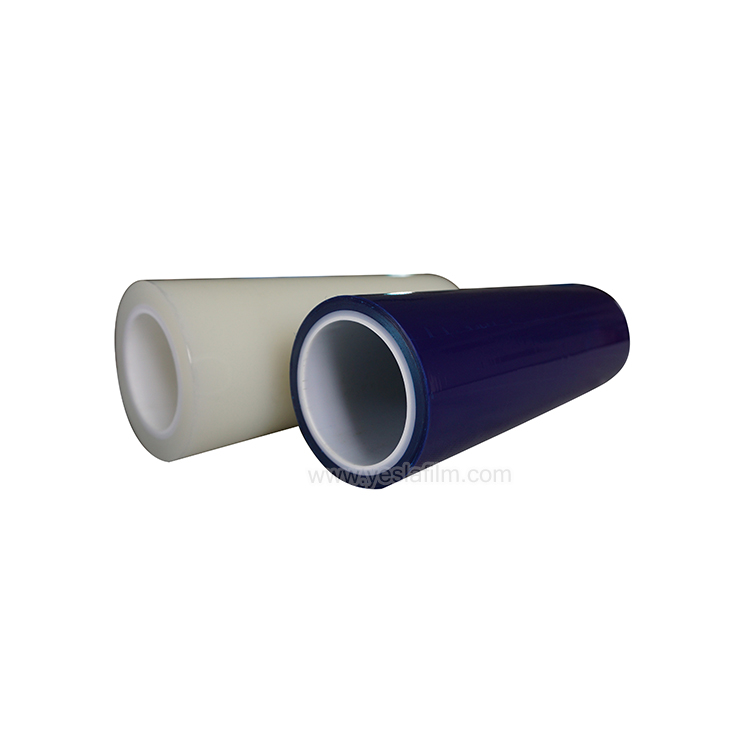

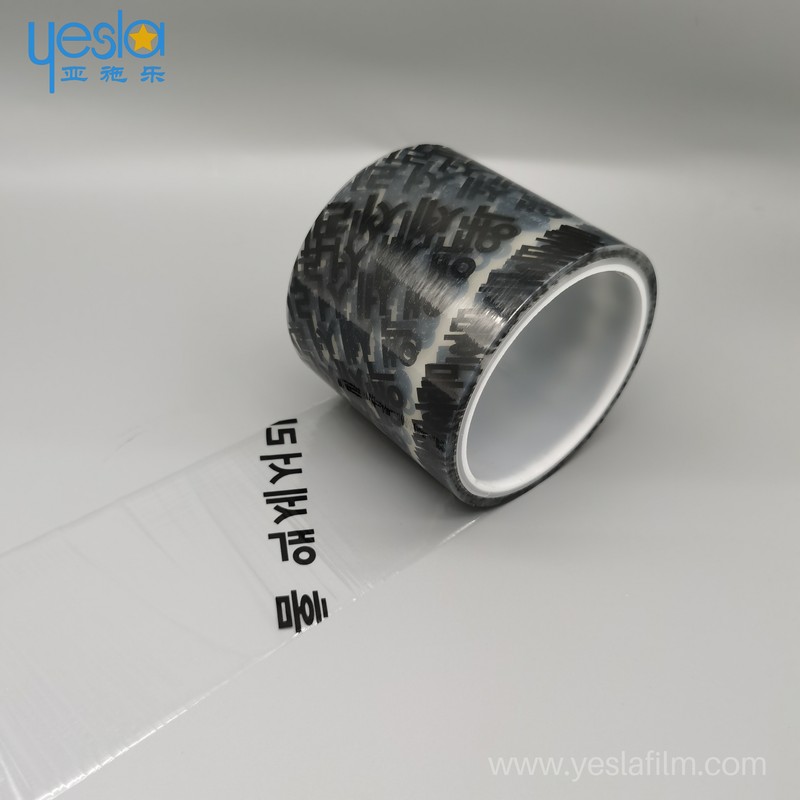

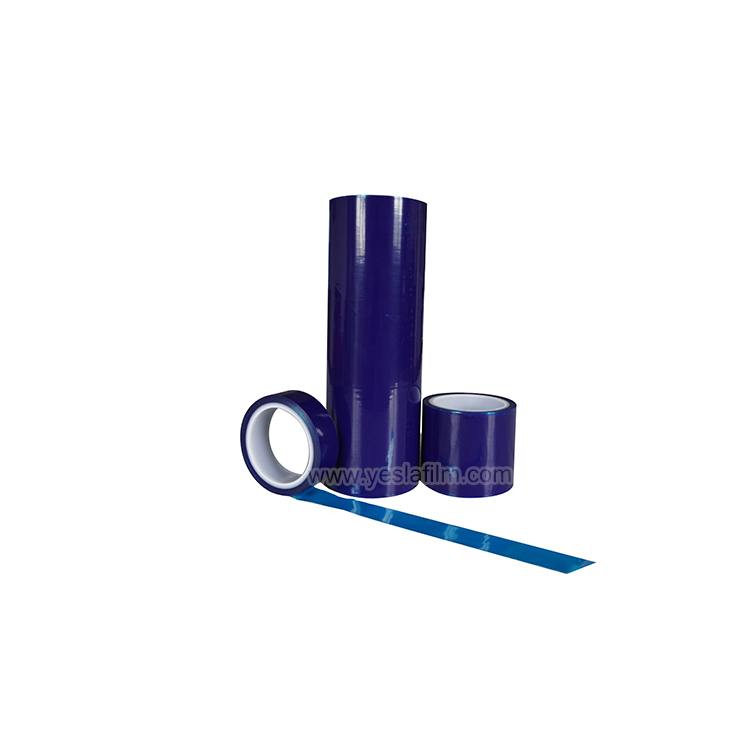

Сейчас сотрудничаем с Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их подход к контролю толщины впечатляет: выборочные замеры каждого рулона в 10 точках, включая зоны сварки. Это редкий пример, когда данные в паспорте совпадают с реальностью. Кстати, их лаборатория тестирует образцы на разнотолщинность — полезно для претензий к поставщикам.

Мало кто учитывает, что микронность влияет на свариваемость. При толщине свыше 100 мкн нужна температура выше стандартной — мы месяц настраивали аппарат, пока не подобрали режим 190°C с давлением 5 атм. Без этого швы получались хрупкими.

Для розничной упаковки часто берут 40-60 мкм, но здесь другая проблема — стабильность формы. Если полиэтилен слишком эластичный, пакет ?плывёт? под весом продукта. Как-то раз для кофе использовали 50 мкм с высоким LD-составом — через сутки швы разъехались, аромат выветрился. Пришлось добавлять барьерный слой — удорожание на 20%, но сохранность продукта того стоила.

Заметил, что многие недооценивают роль антистатиков в тонких пакетах. Для электронных компонентов даже 60 мкн без защиты от статики приводят к порче микросхем — учились на собственном опыте, когда вернули партию с завода-сборщика.

Кстати, Яшилэ предлагает решения с антистатическими добавками — их состав не мигрирует в продукт, что критично для пищевки. Проверяли на упаковке для специй — после 3 месяцев хранения не было посторонних запахов.

Пытались сэкономить, используя ведущий полиэтиленовый пакет микрон из вторички — вышло дороже из-за брака. Вторсырьё даёт неравномерную плотность, даже при одинаковой толщине 80 мкн прочность на разрыв ниже на 40%. Для неответственных задач ещё сгодится, но для промышленности — категорически нет.

Особенно проблемно с цветом — серые оттенки из переработанного сырья маскируют загрязнения, но снижают презентабельность. Клиенты из ритейла жаловались, что упаковка выглядит ?грязной? даже после стерилизации.

Сейчас лишь 10% наших заказов используют рециклированные материалы — в основном для строительных смесей, где внешний вид не важен. Но даже там контролируем минимальную толщину 110 мкн из-за абразивности содержимого.

Раньше проверяли микрометром в трёх точках — теперь используем лазерное сканирование по всей поверхности. Открыли для себя, что даже у проверенных поставщиков бывают отклонения до 25% в пределах одного рулона. Например, в партии от Яшилэ разброс составил всего 8% — рекорд для рынка.

Современное оборудование позволяет отслеживать динамику изменения толщины при экструзии — это помогает корректировать параметры в реальном времени. Мы теперь требуем от поставщиков предоставлять такие графики — без них не заключаем контракты.

Интересный момент: при толщине выше 100 мкн погрешность измерений увеличивается — приходится делать поправку на температуру и влажность. Разработали внутренний стандарт: замеры только при 23°C и влажности 50%. Без этого условия данные несопоставимы.

Сейчас экспериментируем с многослойными ведущий полиэтиленовый пакет микрон — комбинируем разные плотности для экономии без потери прочности. Например, внешний слой 60 мкн + внутренний 40 мкн с барьером от кислорода. Для упаковки медицинских изделий показали себя лучше монолитных аналогов.

Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде как раз развивает направление соэкструзии — их образцы с трёхслойной структурой при общей толщине 70 мкн выдерживают нагрузки как 90 мкн мономатериал. Важно, что слои не расслаиваются при термоусадке — тестировали в автоклаве при 130°C.

Думаю, будущее за адаптивными решениями: когда толщина меняется в зонах напряжения. Уже есть экспериментальные линии, но пока стоимость такого подхода превышает разумные пределы. Возможно, через 2-3 года технология станет доступной для массового производства.