-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь ?Временная защитная пленка OEM?, многие сразу представляют просто клейкую ленту, которая потом отклеится без следов. Но в реальности это сложный продукт, где даже небольшая ошибка в адгезии или толщине материала приводит к браку на всей партии. Я работаю с этим в Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде, и знаю, как часто клиенты недооценивают требования к условиям хранения или совместимости с поверхностями.

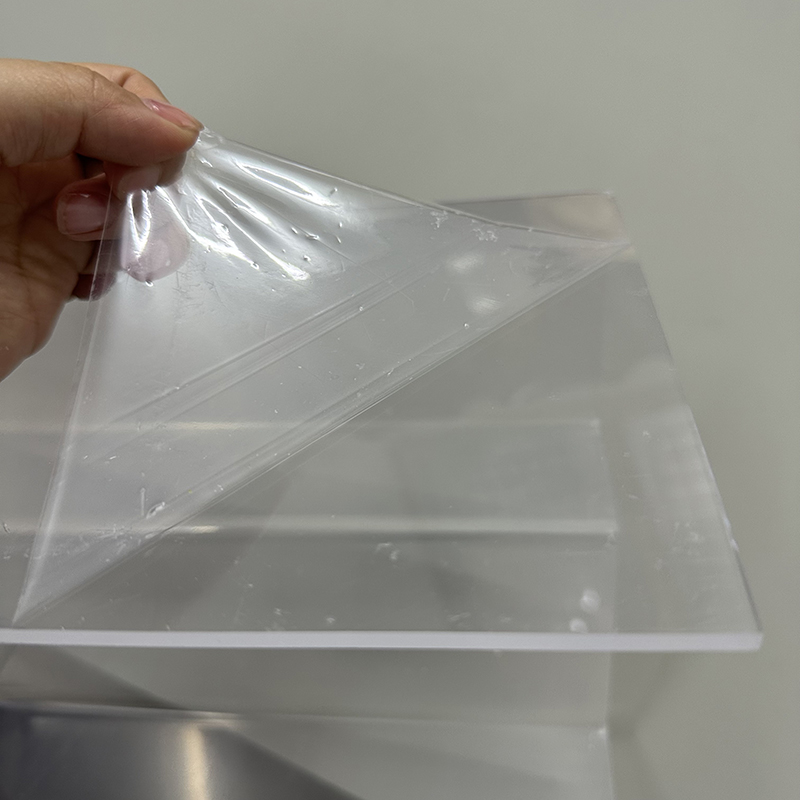

Начну с базового: временная защитная пленка должна не только защищать, но и сниматься без остатков, даже после месяцев на солнце или в цеху. Мы в Яшилэ сталкивались с заказами, где клиент требовал универсальности для металла и пластика, но не учитывал разницу в температурных расширениях. В итоге на алюминиевых профилях пленка отставала по краям, а на ПВХ оставляла следы клея. Пришлось пересматривать состав адгезива — увеличили эластичность, но снизили начальную липкость.

Ключевой момент — баланс между силой сцепления и легкостью удаления. Например, для стеклянных панелей мы используем пленки с акриловым клеем низкой адгезии, но с усиленной УФ-стабильностью. А для шлифованных сталей — с микропористой основой, чтобы воздух не скапливался при нанесении. Это не теория, а опыт с фабрики в Шунде: однажды отгрузили партию без учета влажности цеха, и пленка сморщилась за неделю.

Часто забывают про условия нанесения. Рулон, который идеально ложится при +20°C, в неотапливаемом помещении зимой может отклеиваться углами. Мы даже проводили тесты с имитацией вибрации конвейера — оказалось, что пленка с быстрой начальной адгезией не всегда успевает ?подстроиться? под неровности поверхности. Пришлось разрабатывать градиентные варианты, где клей активируется постепенно.

Самый болезненный пример — история с поставкой для производителя мебельных фасадов. Заказчик хотел сэкономить и выбрал пленку с низкой толщиной (50 мкм), хотя мы рекомендовали 80 мкм для защиты от царапин при фрезеровке. В итоге на этапе шлифовки краев пленка рвалась, и металлическая стружка повреждала покрытие. Убытки — перекраска всей партии. Теперь всегда спрашиваем про технологические этапы, а не только про финальное применение.

Другая частая проблема — миграция пластификаторов. Как-то раз для ПВХ-профилей использовали пленку с агрессивным клеевым слоем, и через месяц на материале проступили пятна. Пришлось экстренно менять рецептуру, уменьшая содержание растворителей. Сейчас для таких случаев у нас в Яшилэ есть отдельная линейка с силиконизированной основой, но её стоимость выше, и не все готовы платить.

Важно и оформление заказа: если клиент не указывает точные размеры рулонов или тип намотки, возможны сбои при автоматической установке на линии. Был случай, когда пленка с плотной намоткой рвалась из-за перетяжки на размоточном станке. Теперь в спецификациях всегда уточняем коэффициент трения и максимальное натяжение.

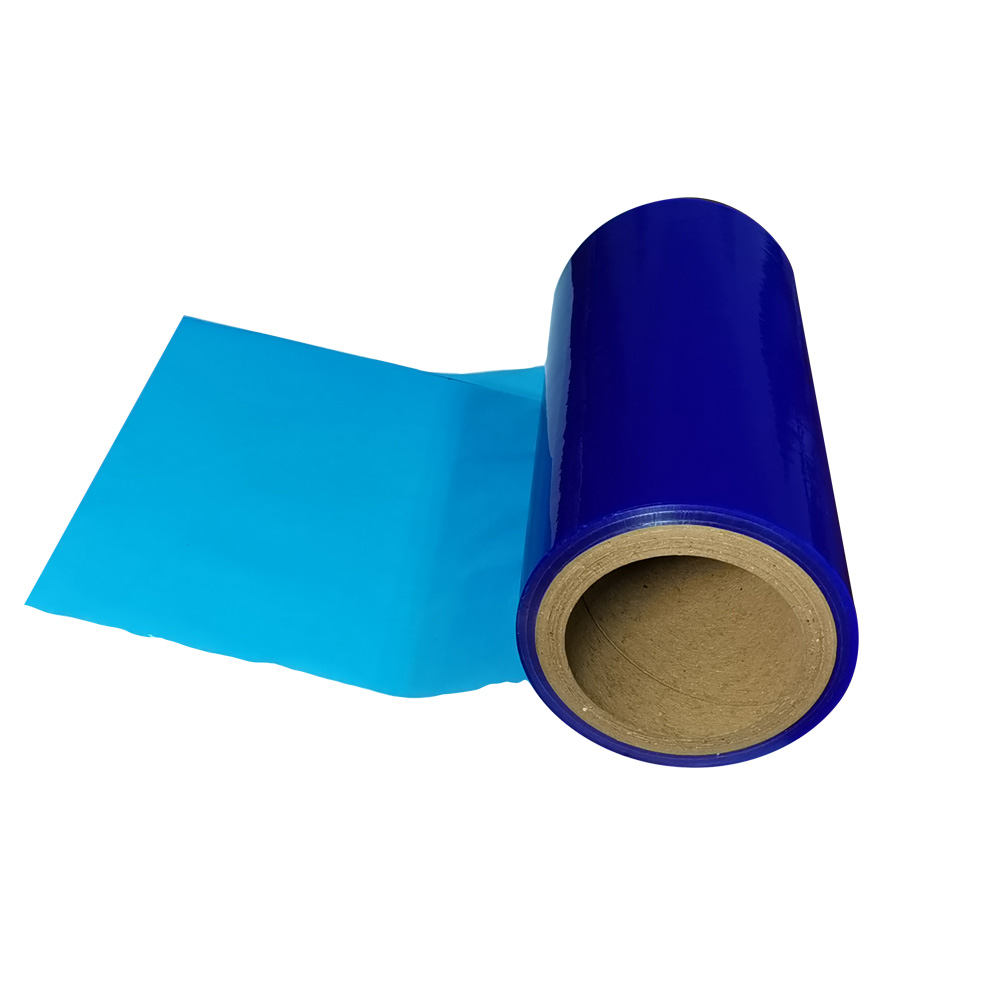

Для наружных применений — например, строительных панелей — мы тестируем пленки в ускоренных условиях: УФ-лампами, солевыми туманами. Стандартный ПЭТ-носитель выдерживает 3–6 месяцев, но для долгосрочной защиты (до 2 лет) переходим на многослойные полиолефины с УФ-блокаторами. Правда, это удорожает продукт на 20–30%, и не каждый заказчик соглашается.

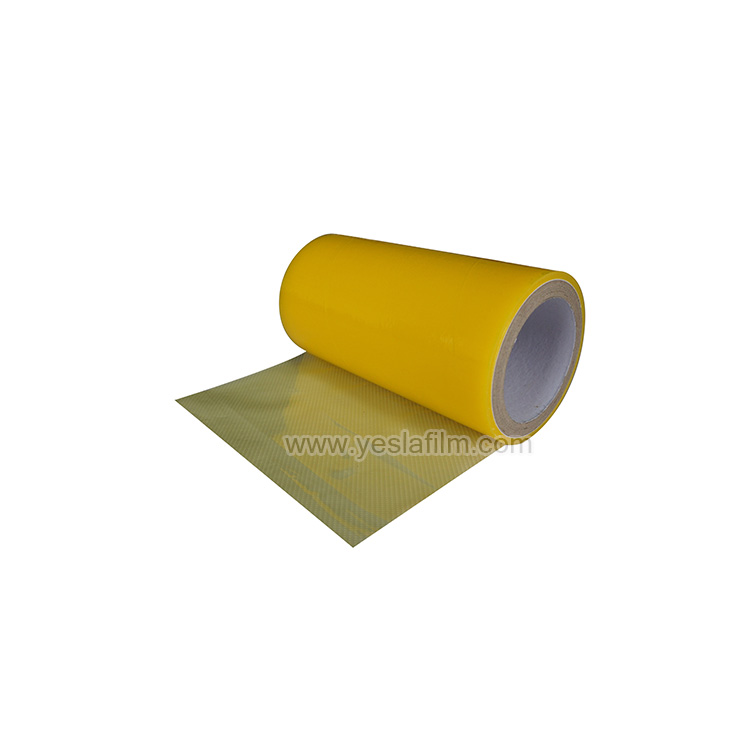

Интересный нюанс: цвет подложки. Чёрная пленка лучше маскирует загрязнения, но сильнее нагревается на солнце, что может вызывать деформацию краёв. Прозрачная — универсальна, но требует идеальной чистоты поверхности при нанесении. Мы обычно советуем компромисс: серые или матовые варианты, которые меньше заметны и не так греются.

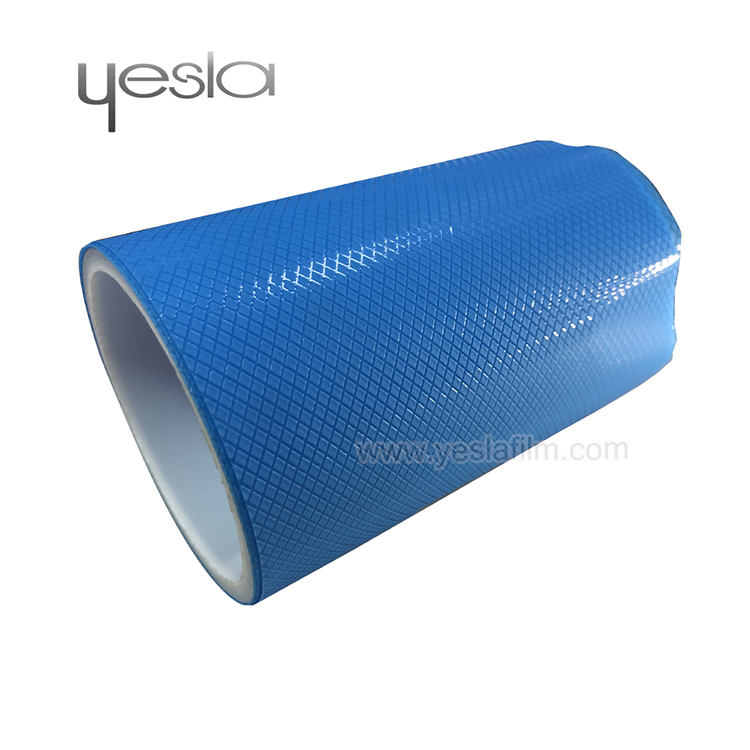

Ещё из практики: для глянцевых поверхностей нельзя использовать пленки с текстурированной подложкой — остаются микроцарапины. Пришлось разрабатывать гладкие, но антистатичные варианты, чтобы не притягивали пыль при монтаже. Это стало стандартом для электронных панелей, которые мы поставляем через https://www.yeslafilm.ru.

Часто приходят запросы ?нужна пленка, как у конкурентов, но дешевле?. Разбираем образцы, и оказывается, что у ?аналога? специальная перфорация для вентиляции или антифог-покрытие. Без этого даже похожий материал не работает. Например, для алюминиевых листов мы добавляем микроперфорацию, чтобы конденсат не скапливался при перепадах температур.

Логистика — отдельная головная боль. Пленка чувствительна к перепадам влажности, и если хранить её в неотапливаемом складе, клей может кристаллизоваться. Однажды отгрузили партию в регион с высокой влажностью, и заказчик жаловался на снижение адгезии. Теперь в паспортах продукции указываем диапазон хранения: +5°C до +30°C, влажность не выше 60%.

Важно и оформление документации: сертификаты соответствия, тесты на миграцию, отчёт по адгезии к разным материалам. Мы в Яшилэ с 2006 года наработали базу по совместимости с покрытиями — от порошковых красок до ламинированных поверхностей. Это позволяет сразу отсекать заведомо провальные варианты и не тратить время на тесты.

Когда мы начинали в 2006 году, многие компоненты завозились из-за рубежа, и это создавало риски по срокам. Сейчас в Фошань-Шунде построили полный цикл: от синтеза клеев до нанесения покрытий на подложку. Это дало гибкость: можем делать пробные партии по 100–200 метров, а не только крупные тиражи. Для OEM-клиентов это критично — они тестируют перед запуском серии.

Площадь в 10000 м2 позволяет хранить сырьё с запасом, но и требует чёткого контроля влажности. Особенно для полимерных рулонов, которые чувствительны к статике. Пришлось устанавливать систему климат-контроля в цехах, что снизило процент брака на 7% по данным прошлого года.

Локализация помогла и с кастомизацией: например, для российского рынка часто требуются пленки с устойчивостью к низким температурам (-30°C и ниже). Разработали модификацию с морозостойким пластификатором, который не теряет эластичность. Такие детали не всегда есть в стандартных каталогах, но для OEM они решают.

Сроки защиты: клиенты просят ?на 6 месяцев?, но не уточняют, будут ли изделия храниться на улице или в помещении. Для уличных условий мы добавляем стабилизаторы, но это влияет на стоимость. Лучше сразу обсуждать условия эксплуатации — даже угол наклона поверхности к солнцу может изменить требования.

Метод нанесения: ручной монтаж допускает пленки с меньшей начальной адгезией, а для автоматических линий нужна точная калибровка по натяжению. Был опыт, когда пленка, идеальная для ручного применения, рвалась на высокоскоростном станке — пришлось менять толщину подложки.

Экологичность: всё чаще требуют сертификаты RoHS или REACH, особенно для экспорта в ЕС. Мы провели аудит цепочек поставок и исключили материалы с тяжёлыми металлами — теперь это стандарт для всех OEM-поставок, даже если заказчик не спрашивает.

Главное — диалог с производителем. Вместо ?нужна защитная пленка? лучше описывать условия: тип поверхности, этапы обработки, сроки хранения, климатические воздействия. Мы в Промышленное ООО клеевых изделий Яшилэ даже разработали чек-лист для первичного опроса клиентов — это сократило количество возвратов на 15%.

Не экономьте на тестовых образцах: партия в 10 000 рулонов с дефектом обойдётся дороже, чем пробные 50 метров. Мы всегда предлагаем тестовые поставки, особенно для новых материалов — например, с антиграффити-покрытием, которое ещё не прошло полный цикл испытаний.

И да, временная защитная пленка — это не просто упаковка, а часть технологического процесса. Как показала практика, её правильный подбор экономит время на переделках и сохраняет репутацию поставщика. На https://www.yeslafilm.ru мы выкладываем кейсы с реальными параметрами — это помогает клиентам избежать чужих ошибок.