-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'дешевая функциональная пленка', первое, что приходит в голову — компромисс между ценой и качеством. Но на практике все сложнее. Многие ошибочно полагают, что функциональность такой пленки сводится лишь к базовой защите, тогда как даже бюджетные варианты могут решать узкоспециализированные задачи, если правильно подобрать состав и технологию нанесения.

Вспоминаю, как в 2018 году мы тестировали партию дешевой функциональной пленки от китайского поставщика. На бумаге все выглядело прилично: адгезия 1.8 Н/см, термостойкость до 120°C. Но при монтаже на гофрированные поверхности пленка начала отслаиваться уже через две недели. Оказалось, экономия на модификаторах эластичности привела к потере гибкости при низких температурах.

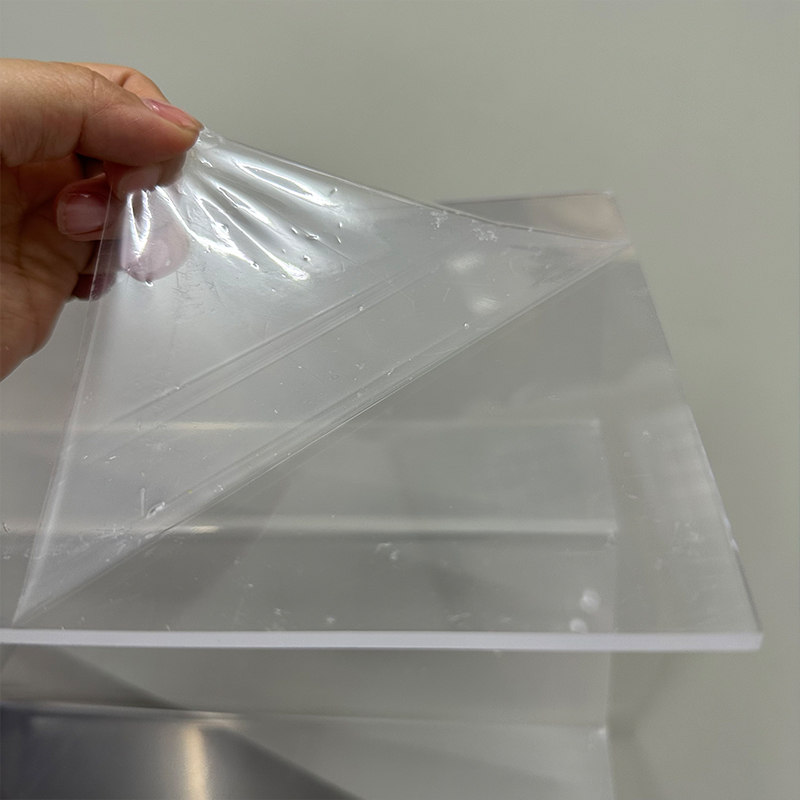

Ключевой момент — сырье. Дешевые пленки часто используют вторичный ПЭТ с минимальной очисткой, что сказывается на оптической прозрачности. Для упаковки инструмента это может быть некритично, но в электронике, где важна видимость маркировок, такие варианты не проходят. Приходится искать баланс: например, добавлять УФ-стабилизаторы даже в бюджетные линейки, если пленка будет использоваться на солнечной стороне.

Интересный случай был с заказом от пищевого комбината. Им нужна была антибактериальная пленка для временной защиты оборудования, но с жестким лимитом по цене. Пришлось отказаться от ионных добавок серебра и использовать хелатные соединения цинка — вышло на 30% дешевле, хотя и с меньшим сроком действия. Это типичный пример, когда функциональность подстраивается под бюджет без полной потери свойств.

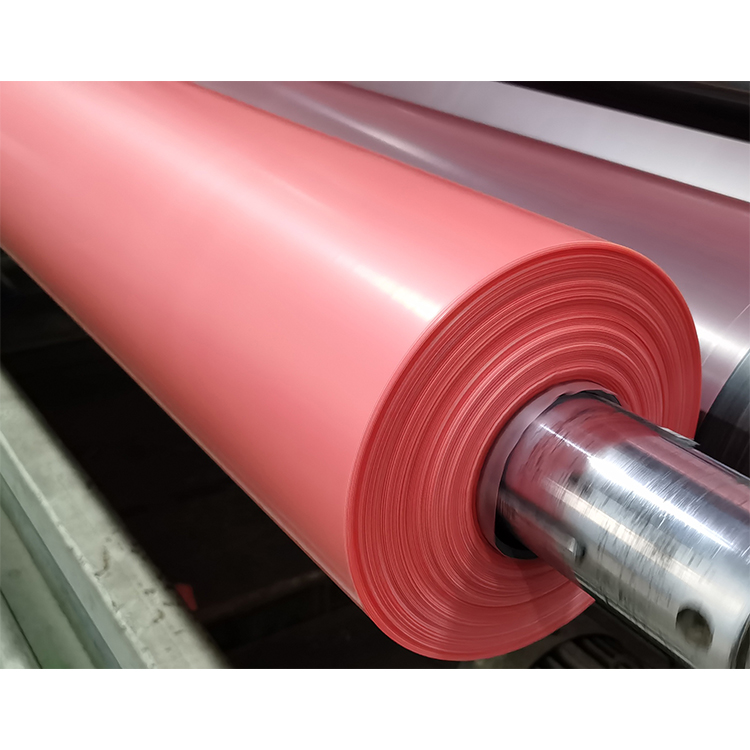

На нашем производстве в Фошане часто экспериментировали с толщиной. Стандартные 50-80 мкм для функциональной пленки — это условность. Как-то снизили до 35 мкм для экономии, но пришлось усиливать армирующий слой, что в итоге почти сравнялось по себестоимости с обычной толщиной. Вывод: иногда 'удешевление' лишь переносит затраты на другой этап.

Проблема с клеевым слоем — отдельная история. Дешевые акриловые клеи склонны к миграции пластификаторов, особенно при контакте с полистиролом. Помню, на партии для медицинских приборов это привело к помутнению поверхностей через месяц хранения. Пришлось экстренно переходить на каучуковые составы, хотя изначально их исключили из-за цены.

Сейчас многие пытаются экономить на оборудовании для нанесения покрытий. Но если для обычной упаковочной пленки допустимы погрешности в 5-7%, то для функциональной с антистатическими свойствами даже 2% разнотолщинности могут нарушить равномерность диссипации заряда. Проверяли на линии BMB — при скорости выше 15 м/мин начинались 'проплешины' в покрытии.

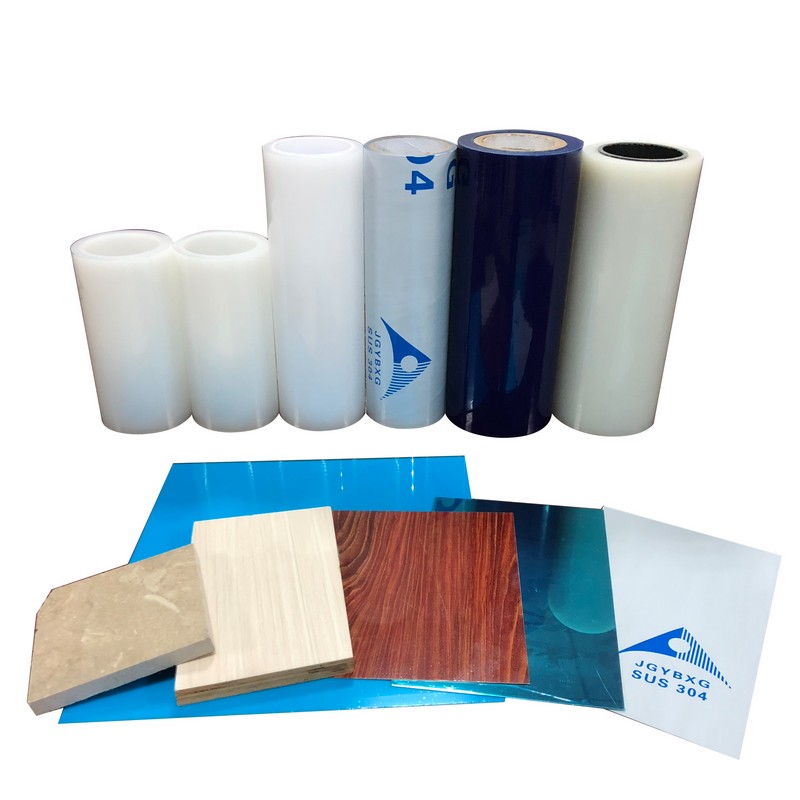

В ООО 'Яшилэ' как-раз разрабатывали серию недорогих пленок с усиленной адгезией для металлических поверхностей. За основу взяли модифицированный полипропилен, но столкнулись с проблемой: при температуре ниже +5°C клей терял активность. Решение нашли добавкой толуола в малых дозах — спорно с экологической точки зрения, но для промышленного применения сгодилось.

Любопытный заказ был от типографии — нужна была матовая пленка с защитой от истирания, но по цене обычной глянцевой. Сделали вариант с двусторонним покрытием: лицевая сторона с кремнийорганическими добавками, тыльная — стандартный акрил. По факту вышло всего на 12% дороже базового варианта, но с вдвое увеличенным ресурсом.

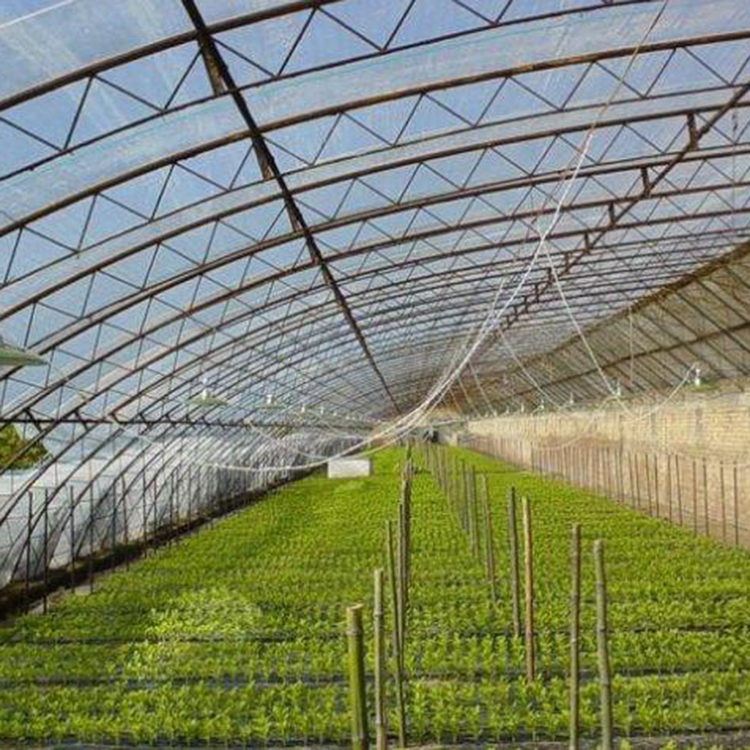

А вот неудачный опыт с антифог покрытием. Для сельхозтепликов предлагали дешевую альтернативу на основе ПВХ с гидрофильными присадками. В лаборатории все работало, но в реальных условиях при перепадах влажности пленка начала 'слепнуть' уже через три месяца. Пришлось признать, что на некоторых свойствах экономить бессмысленно.

Наше предприятие в Шунде с 2006 года как раз специализируется на таких компромиссных решениях. Площадь в 10000 м2 позволяет экспериментировать с многослойной экструзией, что для дешевой функциональной пленки критически важно. Например, можно делать трехслойную структуру с дорогим барьерным слоем только с одной стороны — там, где контакт с агрессивной средой, а остальное заполнять рециклированным материалом.

Локализация сырья — еще один момент. Раньше закупали корейские полиолефины, но после 2020 года перешли на аналоги от Sinopec. Качество, конечно, варьируется от партии к партии, зато цена на 40% ниже. Пришлось адаптировать технологические режимы: увеличить температуру экструдера на 10-15°C и добавить стадию вакуумной дегазации.

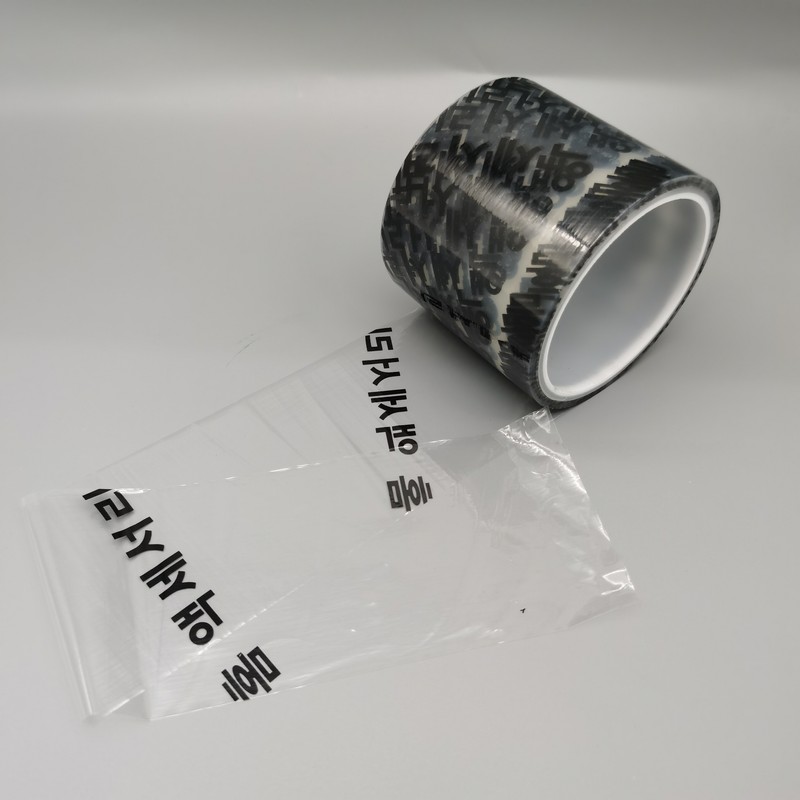

Для российского рынка часто делаем упрощенные версии — не потому что там требования ниже, а из-за логистики. Например, пленка с УФ-защитой теряет часть стабилизаторов при длительной транспортировке, поэтому мы заранее закладываем 15-20% запас по концентрации. На сайте yeslafilm.ru как раз есть технические памятки на этот счет.

Сейчас вижу тенденцию к 'умному удешевлению'. Вместо тотальной экономии на всем — точечное использование дорогих компонентов только в ключевых слоях. Например, пленка для электроники может иметь базовый слой из вторичного ПЭТ, но с наноструктурированным покрытием для антистатического эффекта — так себестоимость ниже на 25%, а функциональность сохраняется.

Ограничение чаще всего в оборудовании. На старых линиях экструзии сложно выдерживать точность менее 3-5 мкм, а для многих применений нужны стабильные 1-2 мкм. Модернизация же окупается только при больших объемах. Поэтому для мелких партий иногда выгоднее делать пленку толще, но с более простой рецептурой.

Интересно, что иногда 'дешевизна' оказывается мнимой. Как-то считали Total Cost of Ownership для защитных пленок на конвейере: вариант за 50 руб/м2 меняли раз в месяц, а за 85 руб/м2 — раз в квартал. В итоге экономия на покупке оборачивалась двукратными затратами на монтаж. Теперь всегда советую клиентам считать не цену за квадрат, а стоимость владения.

Главный урок — не бывает универсально дешевых и функциональных решений. Каждая задача требует своего баланса. Для временной защиты во время транспортировки можно брать самые простые варианты, а для длительного использования в агрессивных средах лучше не экономить на барьерных свойствах.

Всегда тестируйте в реальных условиях. Лабораторные испытания — это хорошо, но они не учитывают нюансы монтажа или совместимость с конкретными материалами. Мы в ООО 'Яшилэ' даже завели практику отправлять пробные партии на тестовый период — так клиенты видят реальное поведение пленки.

И помните: даже самая продвинутая функциональная пленка не сработает при неправильном применении. Иногда проблема не в материале, а в технологии нанесения или подготовке поверхности. Как показывает практика, 30% рекламаций связаны именно с нарушением инструкций монтажа, а не с дефектами производства.