-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про дешевое производство полиэтиленовых пленок, сразу представляются кустарные цеха с ржавыми экструдерами. Но за 15 лет работы с материалами для упаковки я убедился: дешевизна часто оборачивается браком или скрытыми затратами. Вот, например, в 2012-м мы пытались экономить на сырье — взяли вторичный гранулят с добавлением мела. Пленка рвалась на высокоскоростных линиях фасовки, пришлось компенсировать убытки клиентам. С тех пор предпочитаем работать с проверенными поставщиками вроде ООО 'Яшилэ' — их сайт https://www.yeslafilm.ru регулярно обновляет данные по совместимости материалов.

Дешевый полиэтилен — это обычно или вторичка с непредсказуемыми свойствами, или первичные гранулы с чрезмерным содержанием технологических добавок. Помню, как в 2019 году один из подрядчиков предлагал ПВД по цене на 20% ниже рынка. При тестах оказалось, что коэффициент трения пленки превышал норму в 1.5 раза — на конвейерах пачки застревали. Пришлось добавлять антифрикционные модификаторы, что свело всю экономию на нет.

Важный нюанс: даже качественное сырье может вести себя по-разному в зависимости от условий хранения. Летом 2021-го получили партию гранул с видимой влажностью — на экструдере постоянно появлялись пузыри. Пришлось экстренно сушить материал, что увеличило энергозатраты. Сейчас всегда проверяем сертификаты партий, особенно когда заказываем через https://www.yeslafilm.ru — у них прозрачная система отслеживания происхождения сырья.

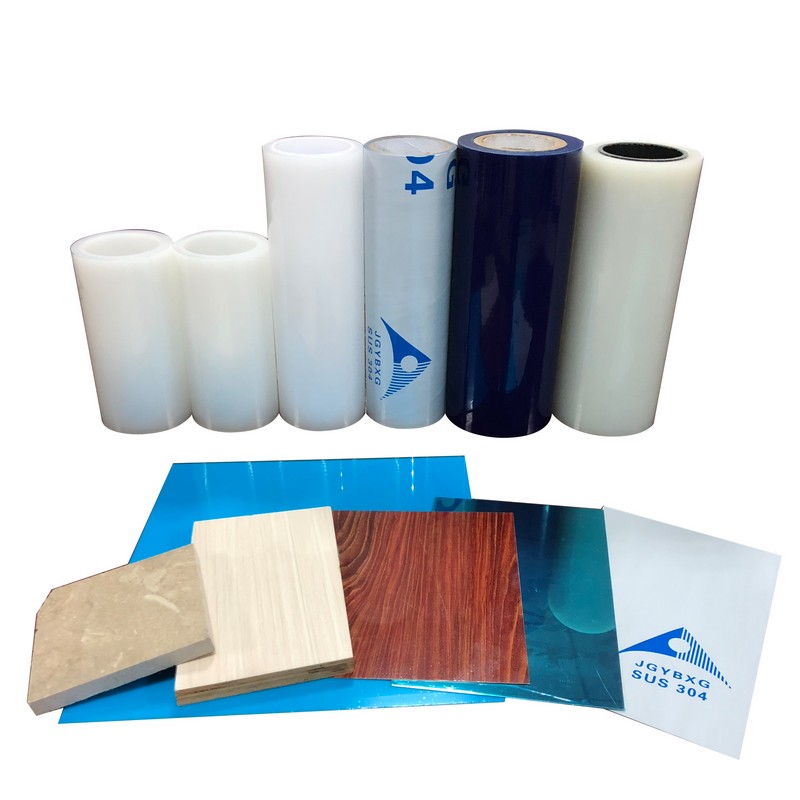

Иногда кажущаяся экономия на толщине пленки приводит к обратному эффекту. Для упаковки строительных смесей пробовали уменьшить толщину с 80 до 60 мкм — вроде бы экономия 25%. Но при транспортировке мешки начали рваться, пришлось увеличивать толщину до 70 мкм и добавлять армирующий слой. В итоге себестоимость выросла на 8% вместо планируемой экономии.

Китайские экструдеры начального уровня могут стоить втрое дешевле европейских аналогов. Но их реальная производительность часто ниже заявленной на 15-20%. В 2017-м покупали линию за 2 млн рублей — в техпаспорте указана скорость 120 м/мин. На практике стабильно работала только на 95 м/мин, плюс каждые 200 часов требовалась замена фильтров. Европейское оборудование той же ценовой категории дает стабильные 110 м/мин при вдвое режешем обслуживании.

Особенно критичен выбор охлаждающих валов. Дешевые хромированные валы быстро покрываются микротрещинами — появляется эффект 'апельсиновой корки' на пленке. Один раз пришлось переделывать целую партию для медицинской упаковки из-за такого дефекта. Сейчас используем валы с полированным покрытием — дороже, но экономит на браке.

Автоматизация контроля толщины — еще один спорный момент. Системы лазерного контроля добавляют 15-20% к стоимости линии, но без них перерасход сырья достигает 7-9%. Мы считали: при месячном объеме 50 тонн пленки система окупается за 8-10 месяцев. Без нее 'ручные' замеры каждые 2 часа дают погрешность до 12% по толщине.

Скорость экструзии — постоянный баланс между производительностью и качеством. Для простых пакетов-маек можно выжимать из линии максимум, но для пищевой пленки с печатью приходится снижать скорость на 20-25%. Как-то пробовали ускорить процесс добавлением пластификаторов — пленка стала липкой, пришлось останавливать производство.

Температурные режимы — отдельная история. Для вторичного сырья часто требуется на 10-15°C выше температура плавления, но это ускоряет деградацию полимера. В прошлом году экспериментировали с режимами для смеси первичного и вторичного ПНД — оптимальным оказался диапазон 210-225°C вместо стандартных 195-210°C. Но при этом выросла нагрузка на нагреватели.

Охлаждение — недооцененный фактор. В жару 2020-го даже с чиллерами не удавалось добиться стабильного охлаждения — пленка получалась с разной степенью кристалличности. Решили проблему только после установки дополнительных вентиляторов обдува. Кстати, на сайте https://www.yasilafilm.ru есть хорошие технические заметки по температурным режимам для разных типов пленок.

Энергопотребление — главный 'невидимый' враг дешевизны. Старые экструдеры потребляют на 30-40% больше электроэнергии на килограмм продукции. Сравнивали два цеха: в одном линии 2010 года, в другом — 2021-го. Разница в счетах за электричество достигала 150 тысяч рублей в месяц при объеме 40 тонн.

Обслуживание и ремонт — еще один подводный камень. Дешевые запчасти для экструдеров служат в 2-3 раза меньше. Запчасти европейского производства для ТВЧ-сварки выдерживают 1.5-2 млн циклов, китайские аналоги — не более 600 тысяч. В пересчете на год эксплуатации экономия оказывается мнимой.

Утилизация отходов — многие забывают включать эту статью в расчеты. При работе с вторичным сырьем процент брака достигает 5-7% против 2-3% у первичного материала. Ежемесячно приходится вывозить и утилизировать 1.5-2 тонны отходов — это дополнительные 25-30 тысяч рублей.

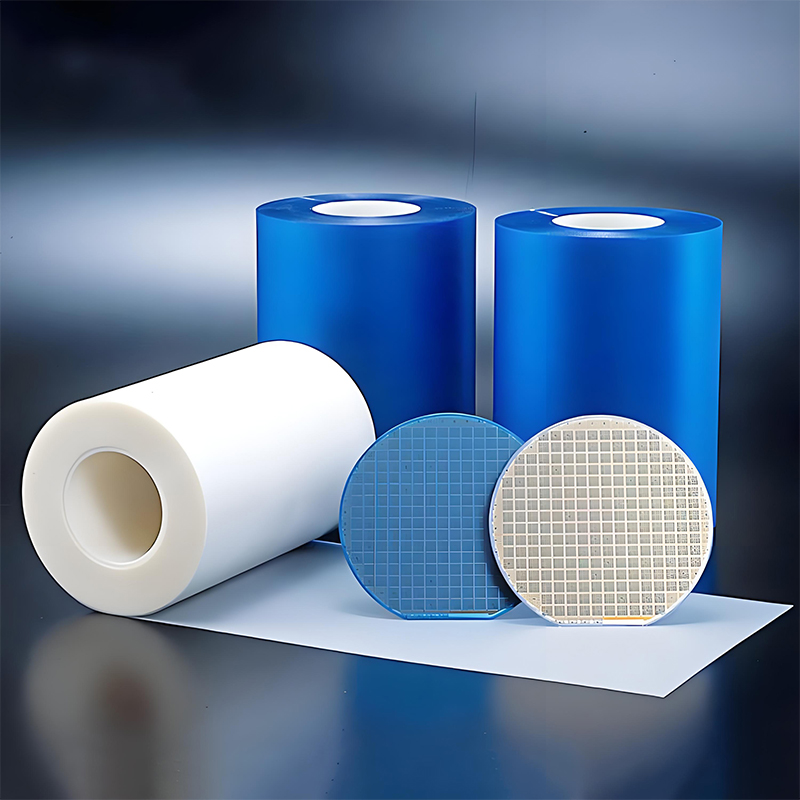

Для ООО 'Яшилэ' в 2022-м разрабатывали рецептуру стретч-пленки с повышенной адгезией. Проблема была в совместимости клеевого слоя с полиэтиленовой основой — стандартные составы давали расслоение. После 12 экспериментов с сополимерами нашли оптимальное соотношение ЛПЭНП и этиленвинилацетата. Сейчас эта пленка используется в их производстве высвобождающих материалов.

Интересный случай был с сельхозпленкой — заказчик требовал снизить цену на 15%. Предложили вместо дорогого УФ-стабилизатора использовать комбинацию сажи и светостабилизаторов типа HALS. Результат: пленка служит не 3 сезона, а 2, но экономия 18% для заказчика. Компромисс устроил всех.

Последний проект — разработка биоразлагаемой пленки с добавками крахмала. Технологически сложно добиться равномерного распределения добавки — сначала получались хрупкие участки. Помогло предварительное смешивание в двухшнековом экструдере при контролируемой влажности. Получился продукт с ценой всего на 8% выше обычного ПЭ.

За годы работы пришел к выводу: дешевое производство полиэтиленовых пленок — это не про низкую цену оборудования или сырья, а про оптимизацию всех процессов. Иногда стоит потратить на 10% больше на качественные гранулы, но сэкономить на снижении брака и энергопотреблении.

Сейчас наблюдаем интересный тренд: клиенты готовы платить на 5-7% дороже за пленку с точно выдержанными параметрами. Особенно в сегменте автоматической фасовки, где стабильность характеристик важнее цены. Видимо, рынок наконец осознал стоимость 'дешевых' решений.

Перспективы вижу в гибридных решениях — например, комбинации первичного и специально подготовленного вторичного сырья. Технологии очистки и модификации вторичного полиэтилена шагнули далеко вперед. При грамотном подходе можно добиться качества на 90% от первичного материала при экономии 25-30% на сырье. Главное — не гнаться за сиюминутной выгодой, а просчитывать все циклические затраты.