-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

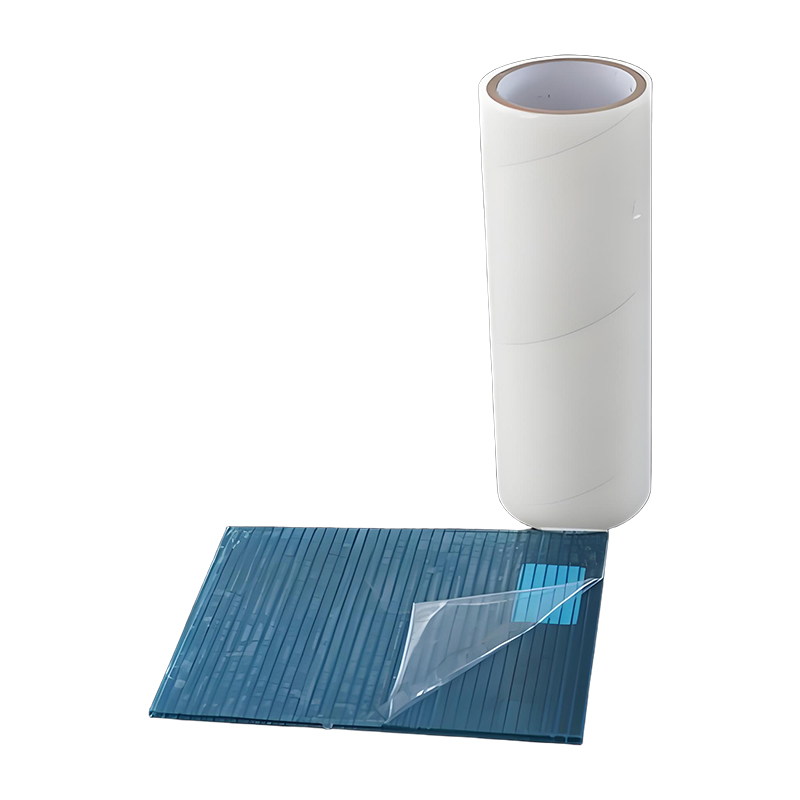

Когда слышишь 'Защитная оболочка OEM', первое, что приходит в голову — это какая-то стандартная полимерная плёнка, которую штампуют под разные бренды. Но на деле всё сложнее. Многие заказчики до сих пор путают OEM с обычной кастомизацией, а потом удивляются, почему материал ведёт себя не так, как в техзадании. Например, пытаются сэкономить на адгезионных свойствах, забывая, что защитная оболочка — это не просто упаковка, а часть технологического процесса.

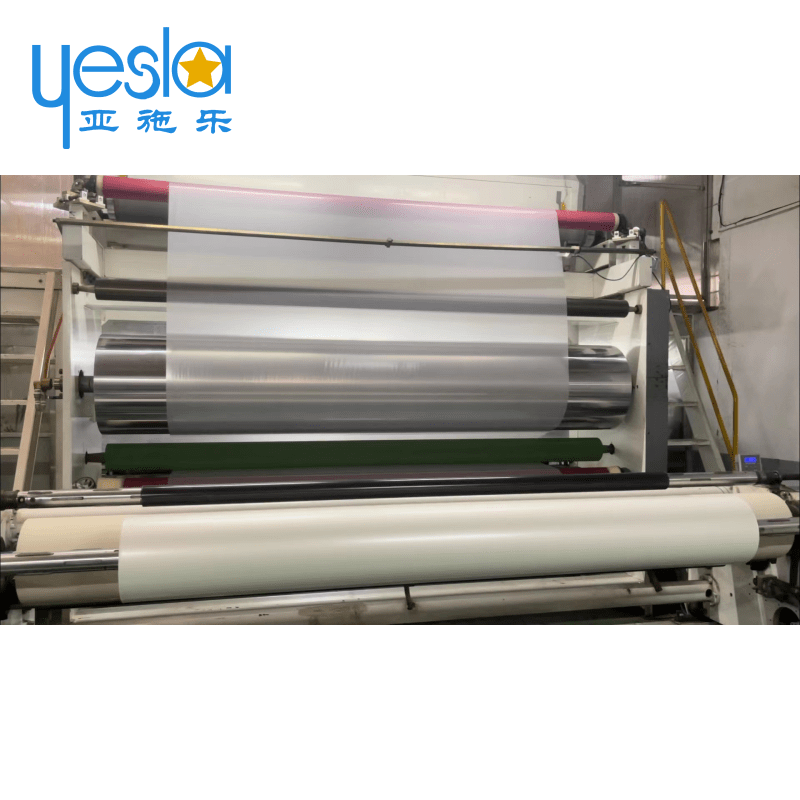

В нашей практике с ООО 'Яшилэ' часто сталкиваемся с тем, что клиенты приходят с готовыми ТУ, но без понимания, как их требования соотнесены с реальными условиями эксплуатации. Однажды заказали партию защитных плёнок для металлических панелей, а оказалось, что их будут хранить под открытым небом в Сочи — солевой туман плюс УФ-излучение. Стандартный состав клея не выдержал и трёх месяцев.

Пришлось экстренно разрабатывать новый состав с усиленными УФ-стабилизаторами. Интересно, что изначально заказчик сопротивлялся увеличению бюджета, но после полевых испытаний сам попросил добавить в рецептуру дополнительные ингибиторы старения. Вот этот момент — когда OEM превращается в совместную доработку — и есть главное преимущество работы с производителями вроде 'Яшилэ'.

Кстати, на их сайте https://www.yeslafilm.ru есть неплохие кейсы по адаптации составов под разные климатические зоны. Но живые примеры всегда показательнее — мы, например, только после двух неудачных попыток поняли, что антистатические добавки должны вводиться на этапе синтеза основы, а не во время покрытия клеем.

С толщиной защитной оболочки вечная история. Заказчики хотят тоньше — дешевле логистика, проще монтаж. Но когда начинаешь объяснять, что уменьшение толщины с 80 до 50 микрон снижает стойкость к механическим повреждениям на 40%, а стоимость экономится всего на 12%, диалог сразу становится предметнее.

Особенно критично для электронных компонентов — там даже микроцарапины могут привести к браку. Мы как-то пробовали использовать комбинированные материалы с армирующим слоем, но это убивало эластичность. В итоге остановились на многослойной структуре с разной плотностью по сечению — дороже в производстве, но дешевле в итоге за счёт снижения процента брака.

Кстати, у 'Яшилэ' как раз есть лаборатория, где можно провести ускоренные испытания на стойкость к истиранию — мы всегда отправляем туда образцы перед запуском серии. Их отчёт по миграции пластификаторов особенно ценный — без него однажды чуть не поставили партию с превышением миграции в три раза.

В спецификациях обычно пишут стандартные значения адгезии, но редко кто учитывает динамику её изменения. Например, при термоциклировании от -40°C до +80°C некоторые акриловые клеи теряют до 60% первоначальной адгезии уже после 50 циклов. Об этом почему-то не предупреждают поставщики готовых решений.

Мы на собственном опыте в 'Яшилэ' убедились, что силиконовые клеи хоть и дороже, но для температурных нагрузок предпочтительнее. Правда, с ними своя головная боль — они плохо совместимы с некоторыми видами пластификаторов ПВХ основы. Пришлось разрабатывать специальный праймерный слой.

Самое неприятное, когда адгезия слишком хорошая — при демураже защитная оболочка оставляет следы клея. Сейчас экспериментируем с регулируемой адгезией — чтобы сила сцепления плавно снижалась после 6 месяцев эксплуатации. Пока стабильных результатов нет, но тестовые образцы уже показывают прогресс.

Мало кто из заказчиков задумывается, что защитная оболочка OEM должна сохранять свойства не только в работе, но и во время хранения. Стандартный пример — рулоны, которые полгода лежали на складе в Норильске при -50°C, а потом их пытаются использовать в цехе при +25°C. Результат — конденсат между слоями и потеря адгезионных свойств.

Мы сейчас вводим в техдокументацию обязательный раздел по условиям хранения, но клиенты часто его игнорируют. Приходится на стадии согласования техзадания отдельно акцентировать на этом внимание. Кстати, у 'Яшилэ' в этом плане хорошая практика — они предоставляют рекомендации по температурному режиму для каждого типа материалов.

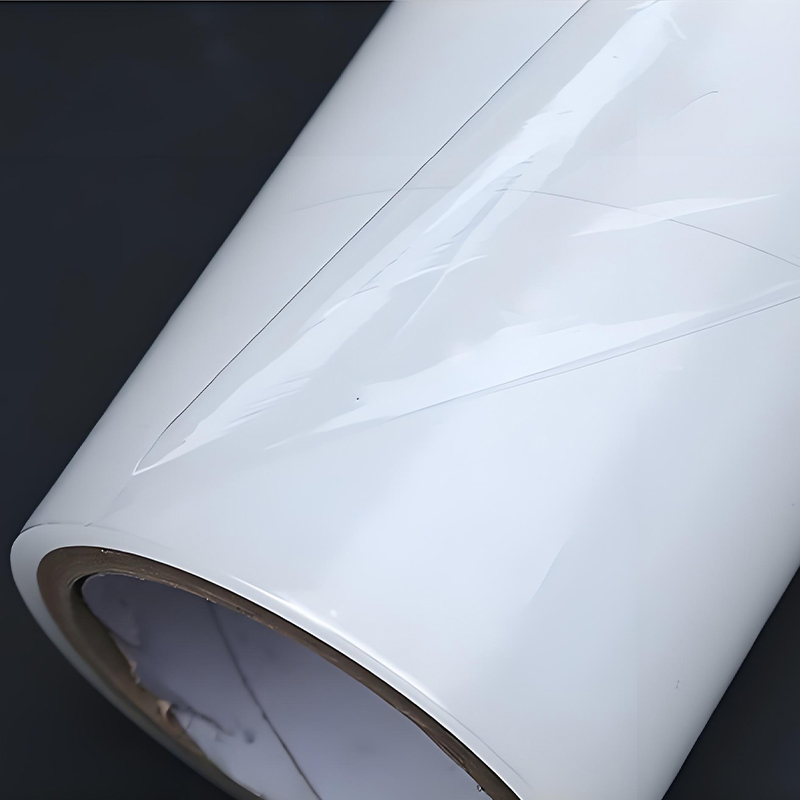

Ещё один нюанс — транспортная упаковка. После того как одна партия пришла с вмятинами от погрузчика (пришлось списывать 30% материала), теперь всегда указываем требования к жёсткости сердечников и крайних слоёв рулона. Казалось бы, мелочь, но именно такие мелочи и отличают профессионального производителя от случайного поставщика.

Многие считают, что OEM — это всегда дороже. Но если считать не стоимость квадратного метра, а общие затраты на цикл использования, часто выходит обратное. Например, для серийного производства электронных плат мы рассчитали, что кастомизированная защитная оболочка с оптимизированными под конкретный технологический процесс свойствами даёт экономию около 15% за счёт снижения трудозатрат на монтаж/демонтаж.

Особенно заметна разница при работе с нестандартными поверхностями — например, текстурированным металлом или композитными материалами. Стандартные плёнки либо не обеспечивают должного прилегания, либо требуют дополнительных операций по подрезке.

В 'Яшилэ' мы как-то считали экономический эффект для завода автомобильных комплектующих — там за счёт точной настройки ширины и толщины защитной оболочки удалось снизить отходы при раскрое на 22%. При годовом объёме в 50 тысяч квадратных метров это оказалось существеннее, чем разница в цене за метр.

Сейчас вижу тенденцию к 'умным' защитным оболочкам — которые меняют цвет при превышении температуры или времени эксплуатации. Технически это реализуется добавлением термохромных пигментов, но с клеевыми системами пока есть сложности — они влияют на адгезию.

Ещё одно направление — биоразлагаемые варианты для экологически чувствительных рынков. Но здесь пока больше маркетинга, чем реальных технологий — настоящая биоразлагаемость в промышленных условиях достигается только у дорогих специализированных материалов.

В 'Яшилэ' недавно показывали экспериментальные образцы с контролируемым временем жизни — через заданный период защитная оболочка начинает терять прочность и легко снимается без остатка. Если доведут до серии, может стать прорывом для строительной отрасли.