-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда говорят про обычные пластиковые пакеты, многие сразу представляют тонкий полиэтилен из супермаркета. Но на деле это целый класс материалов — от ПВД до ПНД, с разной толщиной и адгезионными свойствами. Часто путают, например, пакеты для мусора и упаковочные мешки для стройматериалов, хотя требования к прочности и химической стойкости у них принципиально разные.

В производстве ключевой момент — контроль температуры экструзии. Помню, на одном из старых цехов в Подмосковье постоянно перегревали сырьё, из-за чего пакеты получались хрупкими по швам. Пришлось пересматривать весь техпроцесс, включая скорость подачи гранулята.

С толщиной тоже вечная головная боль. Заказчики хотят сэкономить — просят 20 мкм вместо 35, а потом жалуются на разрывы при погрузке. Приходится объяснять, что для тяжёлых строительных смешей минимальный порог — 45 мкм, иначе брак гарантирован.

Особенно критично с пакетами для клеевых составов — тут даже микротрещины недопустимы. Как-то раз партию забраковали из-за миграции пластификаторов в клей, хотя визуально дефектов не было. Пришлось подбирать другой стабилизатор.

С первичным полиэтиленом сейчас сложностей меньше, но вот с вторичкой — сплошные риски. Однажды купили партию регранулята, а в нём оказались остатки органики. При формовании пакеты издавали резкий запах, пришлось срочно искать замену.

Интересный момент с красящими пигментами: для обычных пластиковых пакетов часто используют дешёвые красители, но они могут мигрировать на продукт. Особенно важно для пищевой упаковки — тут только сертифицированные добавки.

Кстати, о температурном режиме: зимой при -20°C даже качественный ПНД становится ломким. Как-то отгрузили партию пакетов для стройфирмы, а они на морозе потрескались. Теперь всегда уточняем условия хранения.

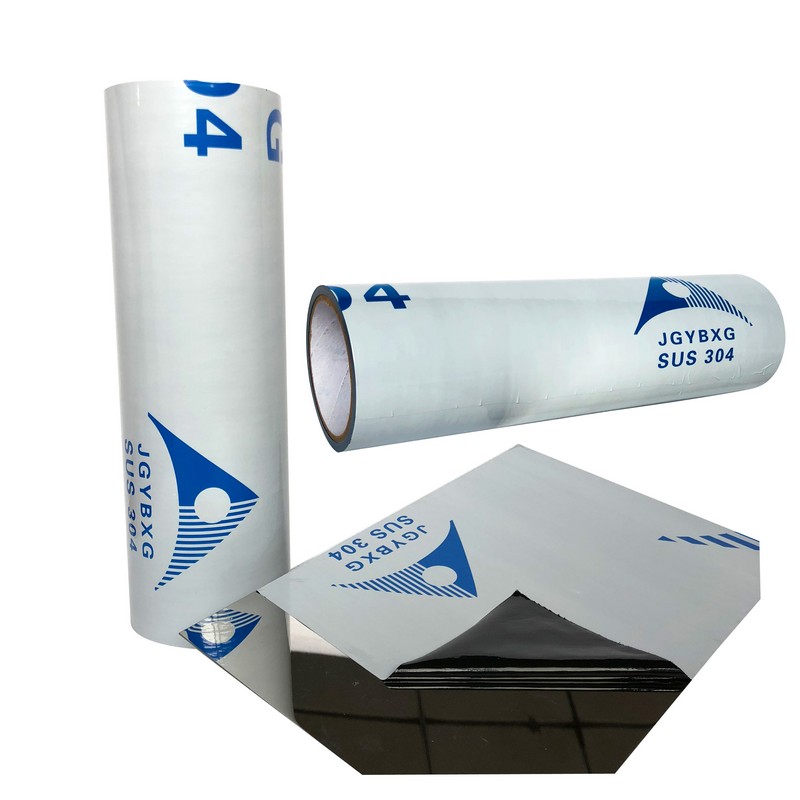

Вот здесь опыт Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде очень показателен. Их лаборатория тестирует пакеты на совместимость с разными типами клеев — от акриловых до силиконовых. Важен не только барьерный слой, но и стабильность швов при контакте с агрессивными компонентами.

На их сайте https://www.yeslafilm.ru есть технические отчёты по миграции пластификаторов — крайне полезная информация для производителей упаковки. Особенно ценно, что они приводят данные по разным маркам полиэтилена, а не общие фразы.

Помню, как раз по их рекомендациям мы модифицировали состав сырья для пакетов под эпоксидные смолы. Добавили антиадгезионную присадку — и проблема с отслоением внутреннего слоя исчезла.

Был у нас заказ на партию пакетов для строительных герметиков. Сделали по стандартной рецептуре, но не учли, что в составе герметика есть толуол. Через неделю хранения швы поплыли. Пришлось срочно переходить на многослойную структуру с барьерным слоем.

Ещё пример: заказчик требовал матовую поверхность пакетов для эстетики. Добавили меловой наполнитель, а потом выяснилось, что это снижает прочность на разрыв на 15%. Нашли компромисс — комбинированный состав с диоксидом титана.

Кстати, про штамповку: часто экономят на системе охлаждения прессов, из-за чего края пакетов получаются с внутренними напряжениями. Потом при наполнении появляются микротрещины. Пришлось внедрять термокамеры для постепенного охлаждения.

Сейчас много говорят про биоразлагаемые аналоги, но на практике они часто уступают в прочности. Как-то тестировали PLA-пакеты — при высокой влажности они теряли форму уже через сутки. Для промышленной упаковки пока не вариант.

Интересно, что в ООО Яшилэ промышленности клеевых изделий района Шунде города Фушань с 2006 года накопили статистику по совместимости материалов. Их данные показывают, что даже обычные пластиковые пакеты при правильном подборе состава могут быть оптимальнее дорогих композитных решений.

Кстати, их производственная площадь в 10000 м2 позволяет экспериментировать с разными технологиями ламинации — это редкая возможность для тестирования нестандартных решений.

Если обобщить, главная проблема обычных пластиковых пакетов — не в материале как таковом, а в несоответствии условий применения. Часто заказчики сами не могут чётко сформулировать требования к химической стойкости или температурному диапазону.

Опыт таких предприятий, как яшилэ, показывает важность совместных тестов производителей упаковки и поставщиков наполнителей. Без этого даже идеально сделанный пакет может не выдержать реальных нагрузок.

Сейчас вижу тенденцию к кастомизации — всё чаще требуются пакеты под конкретные продукты. Возможно, будущее за модульными системами с регулируемыми параметрами барьерных свойств. Но это уже тема для отдельного разговора.