-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь ?оптовая HDPE тонкая белая?, первое, что приходит в голову — стандартные рукава или пленка. Но на деле даже в такой, казалось бы, базовой позиции есть десятки подводных камней. Многие думают, что тонкий белый HDPE — это просто, мол, взял с завода и продал. А потом сталкиваются с тем, что материал тянется не так, как нужно, или дает усадку при термообработке. Я сам через это проходил, когда только начал работать с Яшилэ.

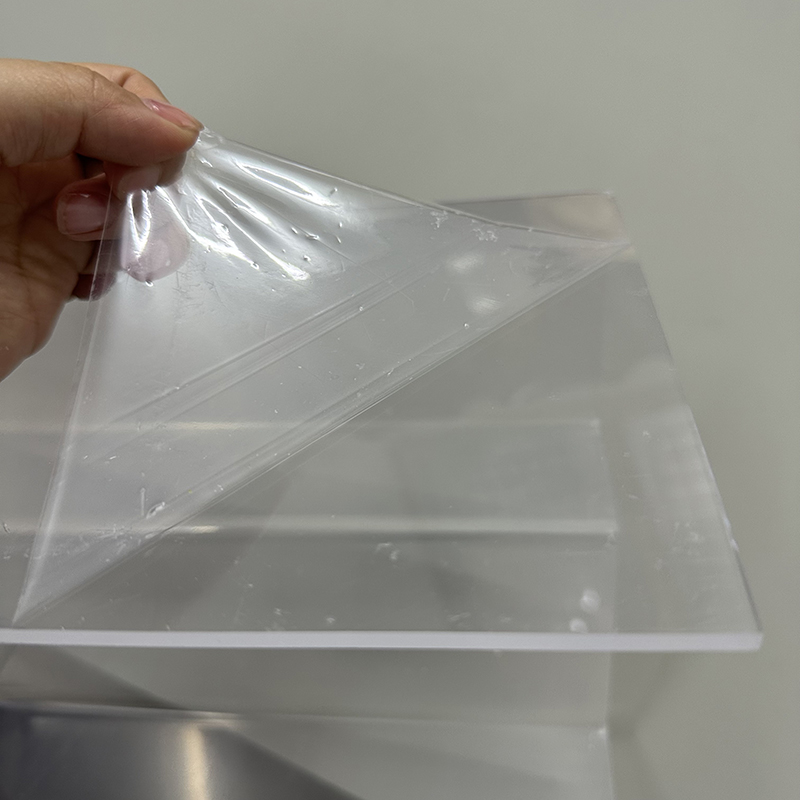

Толщина — это отдельная история. В спецификациях пишут, например, 20-30 мкм, но если замерять реальный материал, разброс может быть от 18 до 35. И это критично, когда речь идет о нанесении клеевых составов. Мы как-то взяли партию у одного поставщика — вроде бы все по ГОСТу, а при тестовой ламинации пленка пошла волнами. Оказалось, неравномерность калибровки по ширине рулона.

Белизна — тоже параметр неоднозначный. Есть холодный белый, есть теплый, а есть с голубоватым подтоном. Для упаковки лекарств, например, важен именно холодный оттенок, а для пищевых продуктов иногда допустим теплый. Но об этом редко кто предупреждает при оптовой закупке. Приходится самому запрашивать образцы и сравнивать под разным светом.

Плотность HDPE — это отдельная головная боль. Материал плотностью 0,958 г/см3 и 0,945 г/см3 ведет себя по-разному при вырубке. Первый лучше держит перфорацию, но сложнее сваривается. Второй — наоборот. Мы в Яшилэ долго подбирали оптимальный вариант для автоматической линии нанесения клеев — в итоге остановились на 0,952-0,955, но пришлось провести десятки тестов.

Самое неочевидное — статичность материала. Тонкая белая HDPE пленка сильно электризуется, особенно в сухих цехах. Это мешает ровной намотке и приводит к пылеобразованию. Решили проблему только после установки ионизаторов, но сначала были постоянные жалобы от клиентов на микроцарапины.

Еще момент — усадка при хранении. Казалось бы, полиэтилен высокой плотности должен быть стабильным. Но если его неправильно охладили после экструзии, через месяц рулоны может ?повести?. Как-то потеряли целую партию из-за этого — пришлось перерабатывать в гранулят. Теперь всегда требуем от поставщиков данные по термостабильности.

Адгезия клеев — отдельная тема. Не каждый HDPE одинаково хорошо берет дисперсионные клеи. Особенно если в составе есть антиблокирующие добавки. Мы в ООО Яшилэ разработали специальный праймер для таких случаев, но это увеличивает себестоимость. Клиенты не всегда понимают, почему простая на первый взгляд пленка требует дополнительной подготовки.

Когда мы только начали работать с HDPE тонкая белая для производства высвобождающих материалов, столкнулись с проблемой миграции пластификаторов. Клеевой слой местами не схватывался. Обратились в лабораторию Яшилэ — оказалось, нужно было использовать материал с более высокой степенью кристалличности. Теперь это обязательный пункт в техническом задании.

На сайте https://www.yeslafilm.ru есть хорошая подборка технических данных по разным типам пленок, но живого общения с технологами это не заменяет. Как-то пришлось созваниваться с их специалистом по видеосвязи, чтобы показать дефект намотки — проблема решилась за один день. Обычно такие вопросы тянутся неделями.

Из интересного: они первыми предложили нам попробовать HDPE с добавлением полипропилена для повышения термостойкости. Нестандартное решение, но для некоторых видов термоактивируемых клеев сработало идеально. Правда, пришлось перенастраивать резательные машины — материал оказался жестче обычного.

Коэффициент трения — критически важный параметр, который редко указывают в спецификациях. Для автоматических упаковочных линий разница между COF 0.15 и 0.25 может означать полную остановку производства. Мы научились определять это опытным путем — запускаем пробную партию на минимальной скорости и смотрим на поведение материала в транспортере.

Проницаемость для паров влаги — еще один скрытый параметр. Казалось бы, HDPE должен быть барьером, но в тонких вариантах (до 25 мкм) это не всегда так. Для гигроскопичных продуктов это катастрофа. Пришлось как-то менять всю партию упаковки для одного фармацевтического завода — их лаборатория обнаружила превышение влажности через неделю хранения.

Стойкость к УФ-излучению — отдельная головная боль. Белый пигмент должен быть стабильным, но некоторые производители экономят на светостабилизаторах. Материал желтеет за пару месяцев на складе. Теперь всегда запрашиваем результаты испытаний по ГОСТ 9.403 — без этого не работаем.

Многие забывают, что тонкая HDPE пленка требует особых условий транспортировки. Рулоны диаметром больше 1,2 метра могут деформироваться при перевозке в обычных фурах. Пришлось заказывать специальные крепления — дополнительные расходы, которые не всегда закладывают в стоимость.

Хранение — отдельная статья расходов. Нельзя складировать рулоны высотой более 2 метров, иначе нижние ряды деформируются. А для белой пленки еще и важно избегать прямого света — иначе пожелтение. Пришлось переоборудовать складские помещения, что сказалось на логистической составляющей себестоимости.

Отходы при раскрое — то, о чем редко говорят. При работе с тонкой белой HDPE норматив отходов может достигать 8-12% в зависимости от сложности вырубки. Для оптовых партий это тысячи метров. Научились пускать эти отходы на производство технических пакетов, но это требует отдельной линии грануляции.

Сейчас активно развивается направление тонкой HDPE с повышенной прозрачностью — так называемый ?жемчужный эффект?. Но для белой пленки это пока сложно реализуемо — теряется насыщенность цвета. Лаборатория Яшилэ экспериментирует с многослойными структурами, но пока результаты нестабильные.

Экологические требования ужесточаются — все чаще запрашивают материал с возможностью вторичной переработки. С HDPE здесь проще, чем с другими пластиками, но белый цвет осложняет процесс — пигменты мешают сепарации. Возможно, скоро придется переходить на природные оттенки.

Автоматизация производства требует все более строгих допусков по толщине. Если раньше допустимым считался разброс ±10%, то сейчас многие линии требуют ±5%. Это вынуждает поставщиков обновлять оборудование для экструзии — а значит, и цена на качественный материал будет расти.

Работая с оптовой HDPE тонкой белой, нельзя полагаться только на технические спецификации. Обязателен выборочный контроль каждой партии — замеры толщины в 5-7 точках рулона, проверка на электростатику, тест на адгезию с конкретным клеем.

Сотрудничество с производителями, которые имеют собственные лаборатории (как Яшилэ), экономит время и нервы. Возможность быстро провести совместные испытания материала под конкретную задачу стоит того, чтобы платить немного больше.

Тенденция к индивидуализации требований будет усиливаться. Уже сейчас сложно найти универсальную тонкую белую HDPE — под каждый проект нужны свои корректировки. Главное — не бояться экспериментировать и накапливать практический опыт, даже через ошибки.