-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

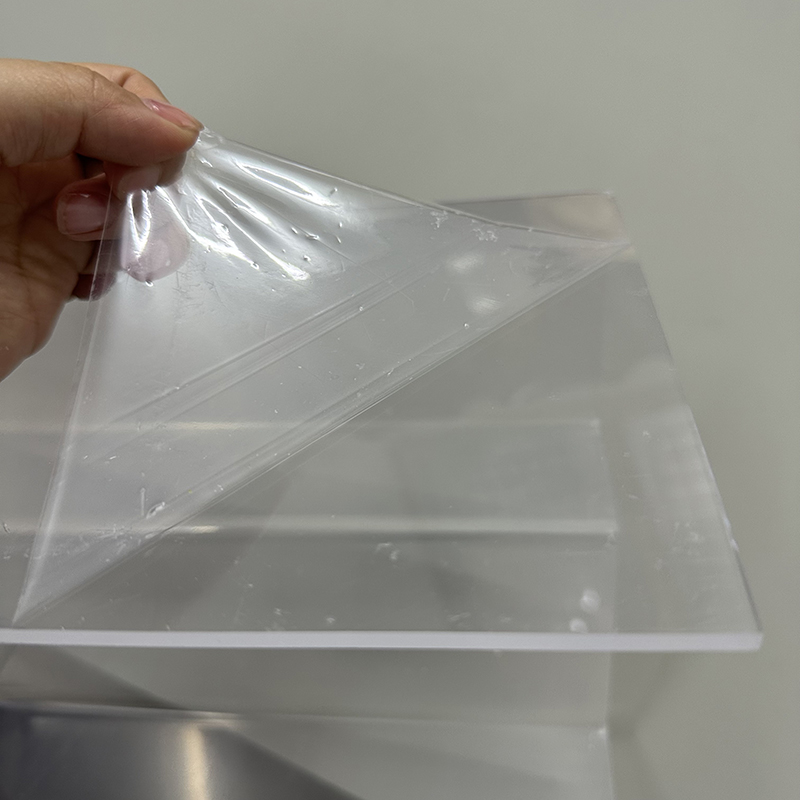

Когда говорят про оптовую антивязкую изоляционную пленку, многие сразу думают о простой защите поверхностей. Но на деле это сложный материал, где даже толщина в 5 микрон меняет поведение адгезии. Вспоминаю, как в 2012 мы закупили первую партию у китайского производителя – пленка казалась идеальной, но через неделю на складе проявился эффект 'миграции силикона'. Именно тогда понял: ключ не в цене, а в технологии нанесения разделительного слоя.

Долгое время в отрасли существовал миф, что все антивязкие пленки одинаковы. Но при работе с электроникой разница становится критичной. Например, для монтажа плат с SMD-компонентами мы тестировали 12 образцов, и только три прошли тест на электростатическую диссипацию. Причем дешевые варианты создавали проблемы уже при резке – пыль от кромки загрязняла монтажную зону.

Особенно показательна история с ООО Яшилэ. Когда в 2019 их инженеры прислали технические спецификации, мы заметили несоответствие в методе измерения адгезии. Оказалось, они используют модифицированный ASTM D3330 с поправкой на влажность – такой подход редко встретишь у азиатских производителей. Их сайт https://www.yeslafilm.ru стал для нас источником не просто каталога, а реальных технических кейсов.

Кстати, о толщинах. Для автоматизированных линий оптимальны 80-120 мкм, но многие до сих пор пытаются экономить на 50 мкм. Результат – постоянные обрывы и простои оборудования. Мы в свое время переплатили за партию 100 мкм, но это окупилось за полгода за счет снижения количества остановок конвейера.

При монтаже светодиодных экранов столкнулись с интересным эффектом: стандартная силиконовая пленка давала блики под углом 45 градусов. Пришлось совместно с технологами Яшилэ разрабатывать матовое покрытие с сохранением антистатических свойств. Их производственная база в Фошане площадью 10000 м2 позволила тестировать разные составы без остановки основного производства.

Температурный режим – отдельная история. В документации обычно указаны стандартные диапазоны, но при термоформовке деталей автомобильных панелей мы выявили аномалию: после 140°C некоторые пленки начинали выделять летучие соединения. Пришлось создавать специальный протокол тестирования для каждого нового поставщика.

Запомнился случай с авиационным заказчиком – они требовали сертификацию по стандарту, о котором мы ранее не слышали. Обратились в отдел R&D Яшилэ, и оказалось, что у них уже были наработки по этому направлению. Такая глубина экспертизы редко встречается у производителей клеевых изделий.

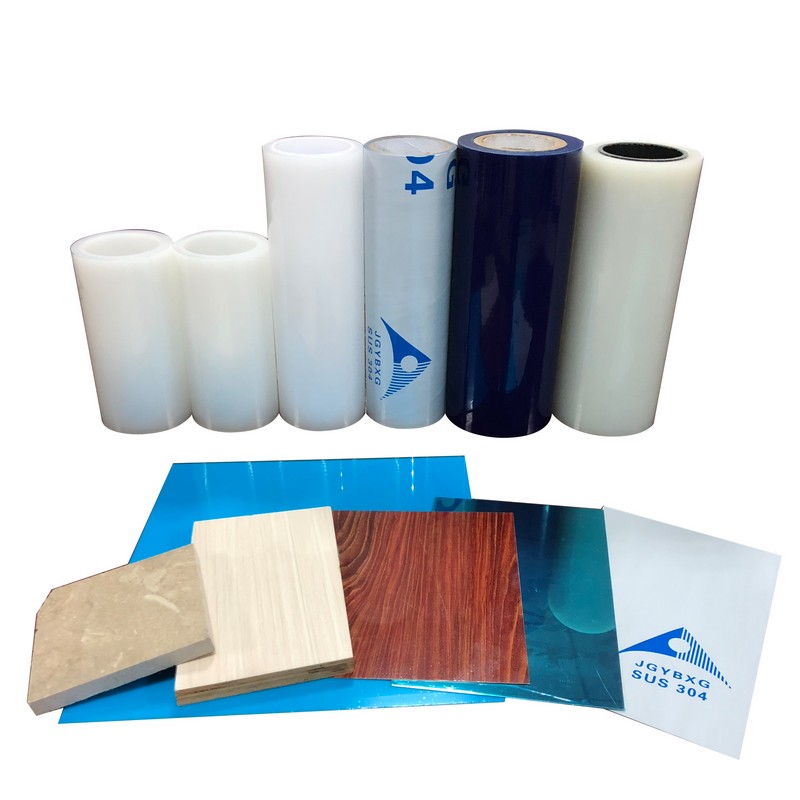

При оптовых закупках многие недооценивают условия хранения. Рулоны диаметром 1,5 метра требуют специальных стоек – обычные паллеты деформируют нижние слои. Мы на собственном опыте убедились, что вертикальное хранение увеличивает срок годности на 15-20%.

Влажность на складе – тихий убийца качества. Даже при относительной влажности 70% за полгода хранения адгезионные свойства могут измениться на 30%. Сейчас мы обязательно используем датчики в каждой зоне хранения, хотя раньше считали это излишеством.

Транспортировка из Китая преподала важный урок: контейнеры без климат-контроля могут свести на нет все преимущества качественного материала. Особенно критично для регионов с перепадами температур – например, при переходе через экватор конденсат внутри упаковки неизбежен.

Себестоимость – всегда компромисс. Но при расчетах многие забывают про коэффициент использования. При ручной оклейке теряется до 25% материала, тогда как автоматизированные линии снижают потери до 3-5%. Мы пересчитали экономику после внедрения оборудования от японского производителя – окупаемость составила менее двух лет.

Интересный момент с отходами: современные пленки позволяют повторно использовать обрезки после переработки. На производстве Яшилэ в Шунде видел линию, где из отходов делают технические материалы для менее ответственных применений – экономят до 8% сырья.

Кстати, про толщину: разница между 75 и 100 микронами кажется незначительной, но при объеме 100 тонн в год это дополнительные 25 кубометров отходов. Сейчас мы всегда считаем не только цену за квадратный метр, но и объемные показатели.

Биоразлагаемые пленки – пока больше маркетинг, чем реальность. Видел образцы, которые декларируют разложение за 3 года, но на практике при стандартных условиях хранения они теряют свойства уже через 6 месяцев. Хотя в Яшилэ утверждают, что их новая разработка решает эту проблему за счет композитного слоя.

Умные материалы – вот что действительно интересно. Пленки с изменяемой адгезией в зависимости от температуры или пьезоэлектрические покрытия уже тестируются в лабораториях. Думаю, через 5-7 лет это станет стандартом для премиум-сегмента.

Тенденция к кастомизации набирает обороты. Если раньше стандартные решения покрывали 90% потребностей, то сейчас каждый второй заказчик хочет индивидуальные параметры. И здесь преимущество у производителей с развитым R&D – как у той же Яшилэ с их 17-летним опытом в клеевых изделиях.

Возвращаясь к оптовым поставкам: главное не гнаться за низкой ценой, а считать совокупную стоимость владения. Дешевая пленка может увеличить трудозатраты на 30% и более. Мы прошли этот путь – теперь всегда требуем тестовые образцы и проводим хотя бы минимальные испытания в рабочих условиях.