-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

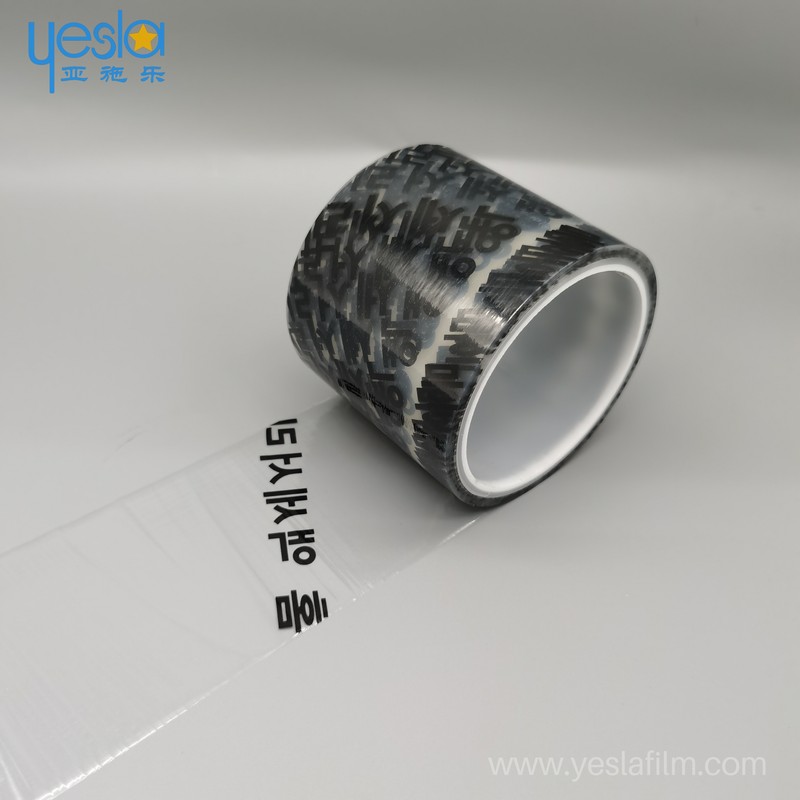

Когда слышишь 'оптовая прозрачная пленка PVD', первое, что приходит в голову — это глянцевый рулон, который якобы подходит для всего. Но на практике... Вспоминаю, как в 2018-м мы закупили первую партию у корейского поставщика, думая, что проблемы с адгезией решены раз и навсегда. Оказалось, даже при температуре +23°C и влажности 60% пленка местами отслаивалась от акриловых подложек. Вот тогда и понял: прозрачность — не синоним универсальности.

До сих пор встречаю клиентов, которые путают PVD-пленки с обычными ПВХ. Ключевое отличие — не в толщине (хотя и она важна), а в структуре напыления. Наш технолог как-то показывал под микроскопом: у качественной PVD-пленки атомарный слой кремния ложится неравномерно, создавая те самые 'стресс-зоны', которые потом влияют на растяжение. Кстати, у Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде в лаборатории до сих пор хранятся образцы того самого неудачного корейского материала — для обучения новых сотрудников.

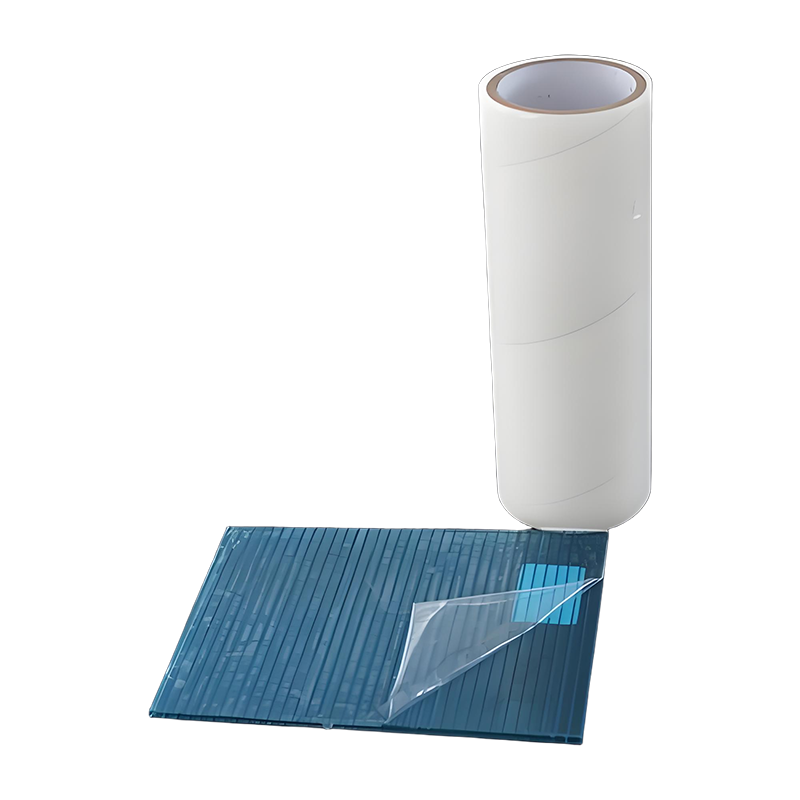

Часто спрашивают про миграцию пластификаторов. Да, в дешевых пленках это бич. Но если взять образцы с завода в Шунде — там другой подход. Они используют модифицированные полиолефины, которые не 'выпотевают' даже после 200 циклов термоудара. Проверяли на линии ламинации стекол для медицинского оборудования — результат стабильный, хотя и дороговато.

Кстати, о толщине. Идеал в 125 микрон — миф. Для упаковки электроники лучше 90-100, для строительных панелей — все 150. Но многие производители грешат тем, что закладывают допуск ±15%, а потом удивляются, почему пленка рвется в вакуумных прессах. Мы как-то получили партию с разбросом от 110 до 140 микрон — пришлось переделывать весь заказ для автокомпонентов.

Самое больное место — контакт с УФ-клеями. В 2020-м был случай: заказ на остекление торгового центра, где пленка должна была держаться на фасаде с силиконовым герметиком. Через три месяца пошли пузыри. Разбирались — оказалось, проблема в скорости полимеризации. Силикон 'убегал' от пленки, создавая микроразрывы. Пришлось разрабатывать гибридный состав с добавлением эпоксидных смол.

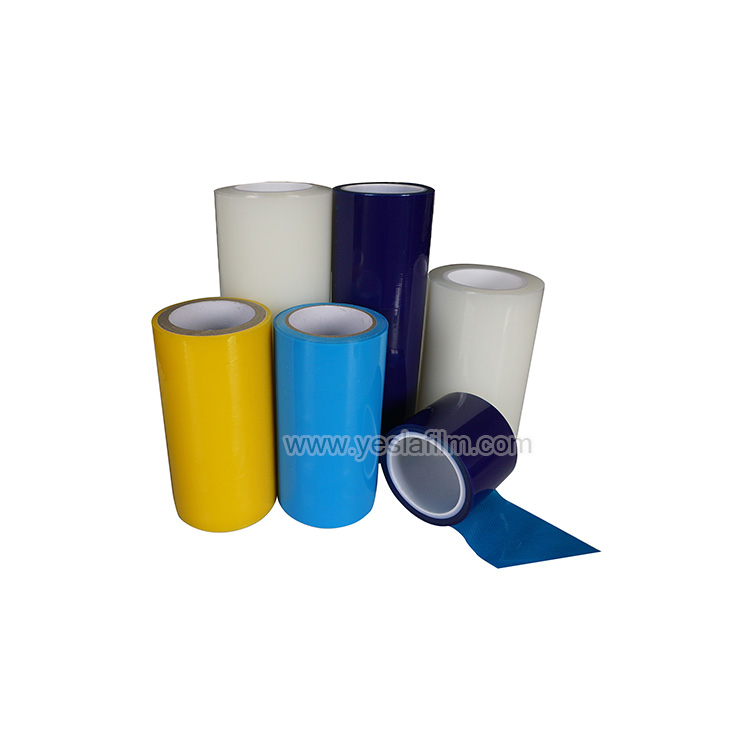

Сейчас на https://www.yeslafilm.ru можно найти техкарты по совместимости с разными клеями. Но честно скажу — половину этих таблиц мы составляли методом проб и ошибок. Например, для монтажа на алюминиевые профили лучше брать пленку с матовым антиадгезионным слоем, хотя изначально казалось, что глянец надежнее.

Еще нюанс — статическое электричество. При раскатке рулонов на высоких скоростях пыль прилипает так, что потом не отмыть. Решение нашли случайно: добавили в состав поверхностно-активные вещества на основе цеолитов. Недешево, но брак сократили на 17%.

Многие недооценивают требования к температурному режиму. Однажды привезли партию из Китая зимой — пленка стала хрупкой, как лед. Пришлось отогревать в термокамере две недели, прежде чем пускать в производство. Сейчас Промышленное ООО клеевых изделий Яшилэ указывает в спецификациях не только рабочие температуры, но и кривые охлаждения/нагрева. Мелочь, а спасает.

Сроки годности — отдельная тема. Производители пишут 24 месяца, но мы заметили: после 18 месяцев начинает падать прочность на разрыв. Особенно у прозрачных модификаций без УФ-стабилизаторов. Теперь на складах ведем ротацию по принципу 'первый пришел — первый ушел', хотя это и увеличивает затраты на 5-7%.

Транспортировка в вертикальном положении — казалось бы, очевидное правило. Но как-то раз получили контейнер, где рулоны лежали плашмя. Результат — деформация кромки на 30% продукции. Пришлось резать по формату А4 и продавать как образцы, теряя в марже.

В 2021-м делали проект для производителя смартфонов — требовалась пленка с двойной функцией: защита экрана + антибликовое покрытие. Стандартные PVD-решения не подходили из-за интерференции. Выход нашли, комбинируя напыление с жидкокристаллическими слоями. Технология дорогая, но клиент был готов платить за отсутствие 'радужного эффекта'.

А вот провальный пример: пытались адаптировать автомобильную пленку для сельхозтехники. Казалось, что устойчивость к абразивам — это плюс. Но не учли вибрации — через 200 моточасов появлялись микротрещины. Пришлось признать ошибку и вернуться к ПЭТ-пленкам с армированием.

Сейчас тестируем новинку — PVD-пленку с переменной прозрачностью. Пока сыровато: при переходе от 80% к 20% появляется полосатость. Но технологи с завода в Фушань обещают доработать к следующему кварталу.

Сейчас модно говорить о 'умных' пленках с сенсорами. Пробовали внедрять — слишком сложная утилизация. Для массового рынка пока рано, хотя для медицинских приборов перспективно.

Биоразлагаемые версии — еще один миф. Чтобы PVD-пленка разлагалась, нужно жертвовать прочностью. Получается либо дорого, либо неэффективно. Хотя в Яшилэ экспериментируют с полилактидом — пока держим в уме, но не более.

Самое перспективное, на мой взгляд — гибридные материалы. Например, комбинация PVD с жидкими кристаллами для динамического затемнения. Но это уже тема для отдельного разговора... Главное — не гнаться за модой, а считать экономику каждого решения.