-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Если честно, когда слышишь про HDPE, многие сразу представляют себе просто гранулы в мешках. Но на деле это целая цепочка технологических нюансов – от выбора катализатора до настройки экструдера. Порой даже опытные технологи путают поведение материала при разных температурах кристаллизации, а потом удивляются, почему готовые рукава дают усадку.

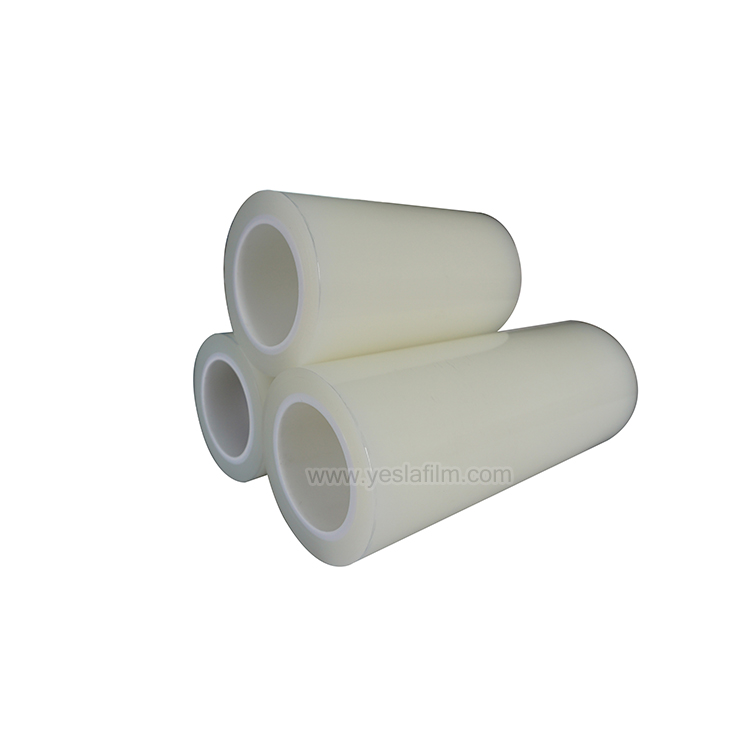

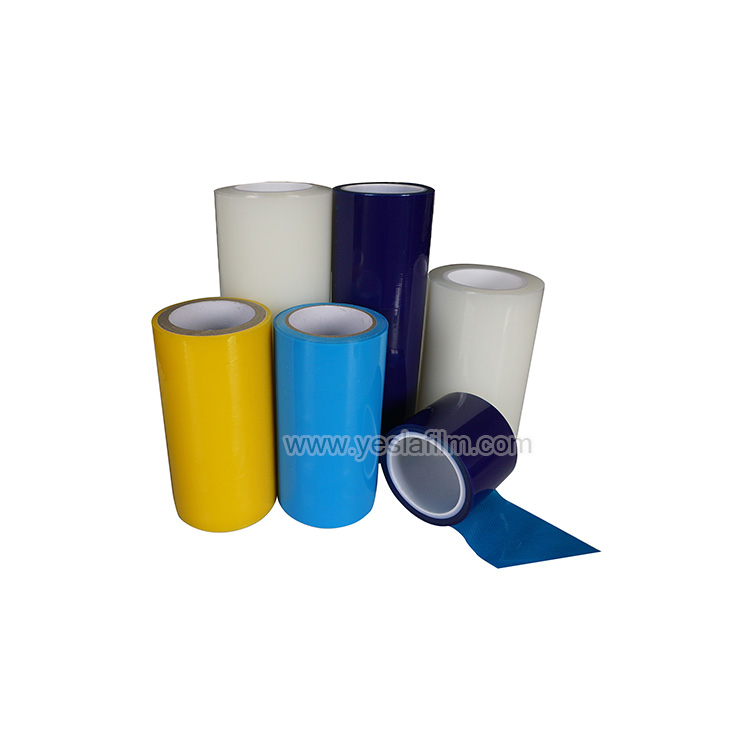

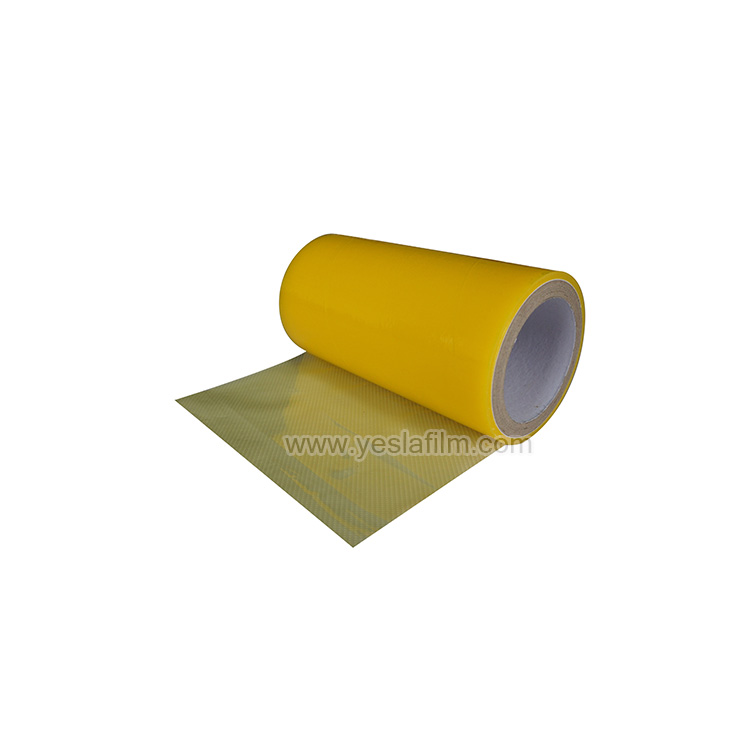

Вот смотрю на текущую партию сырья от китайского поставщика – Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде. Их сайт https://www.yeslafilm.ru указывает на специализацию по клеевым составам, но для HDPE важно понимать: совместимость с адгезивами часто зависит от степени ветвления макромолекул. У них в описании завода упомянута площадь 10000 м2 – это серьезный масштаб, но для полиэтилена ключевым остается контроль давления на стадии синтеза.

Помню, как в 2018 пытались адаптировать их материал для термоусадки. Лабораторные тесты показывали плотность 0,952 г/см3, а в реальном производстве при экструзии появлялись продольные полосы. Разбирались неделю – оказалось, проблема в остаточном содержании катализатора Циглера-Натта. Пришлось корректировать скорость подачи этилена.

Кстати, о самом производстве полиэтилена высокой плотности – многие недооценивают важность системы очистки возвратного газа. Когда работал с установкой мощностью 120 тыс. тонн/год, именно этот узел давал до 40% простоев. Мелочь? А без нее индекс расплава плавает как хочет.

Экструдеры с L/D=30: казалось бы, стандарт. Но для HDPE с высокой текучестью (MFR 12-20) нужно пересматривать зону дегазации. Как-то пришлось экстренно останавливать линию на заводе в Подмосковье – вибрация шнека превысила 8 мм/с из-за неправильной термостабилизации.

Системы охлаждения в калибраторе – отдельная история. Для толстостенных труб используем вакуумные калибры с точностью ±0,3 мм, но если плотность HDPE выше 0,958, начинается эффект 'апельсиновой корки'. Пришлось разрабатывать гибридную систему водяного охлаждения с точной регулировкой по секциям.

Вот у Яшилэ Фошань-Шунде в описании клеевых изделий упоминаются исследования – это к вопросу о совместимости. Для HDPE-пленок с клеевым слоем критично соблюдать температурный режим ламинации. Как-то потеряли партию 800 кг из-за преждевременной кристаллизации на стыке слоев.

2019 год, заказ на геомембраны для гидроизоляции. Технические условия требовали стойкость к УФ-излучению 5 лет. Стандартный HDPE даже с сажей не выдерживал – через 2 года появлялись микротрещины. Решение нашли в соэкструзии с добавлением Masterbatch на основе HALS-стабилизаторов.

А вот провальный проект по пищевой упаковке для молочной продукции. Казалось, учли всё: и сертификацию, и миграцию примесей. Но не проверили поведение материала при пастеризации – готовые бутылки деформировались при 75°C. Пришлось переходить на сополимеры с более широким температурным диапазоном.

Сейчас смотрю на данные производства HDPE от того же ООО Яшилэ – их опыт работы с 2006 года должен означать отработанные технологии. Но в полимерах всегда есть нюансы: например, для клеевых основ важна однородность расплава, а это достигается только при точном контроле МWD распределения.

Себестоимость тонны HDPE – это не только цена этилена. Например, система рекуперации растворителя может съедать до 15% прибыли если не оптимизирована. На своем опыте убедился: инвестиции в мембранные установки окупаются за 14 месяцев вместо расчетных 22.

Энергопотребление реакторов – отдельная головная боль. При переходе с Ziegler-Natta на металоценовые катализаторы удалось снизить температуру процесса на 18°C, что дало экономию 7,3 кВт/ч на тонну. Но пришлось полностью менять систему теплообмена.

Логистика сырья – многие забывают про сезонные колебания. Зимой доставка этилена сжиженного усложняется, приходится создавать запасы. А это замороженные средства в обороте. У китайских коллег из Яшилэ судя по масштабам производства должны быть аналогичные проблемы.

Сейчас все увлеклись 'биоразлагаемыми' модификациями HDPE. Но на практике добавка крахмала или PLA резко снижает барьерные свойства. Видел попытки создать гибридные материалы – пока стабильных результатов нет, максимум 12% биоразлагаемого компонента без потери прочности.

Нанонаполнители – еще одна модная тема. Монтмориллонит действительно улучшает жесткость, но при концентрации свыше 3% начинается агломерация и забиваются фильеры. Приходится использовать ультразвуковую обработку расплава, а это дополнительные 2300 евро/тонна.

Возвращаясь к оптовому производству – ключевой тренд это гибкие производственные линии. Тот же завод в Фошань-Шунде площадью 10000 м2 мог бы выиграть от модульных реакторов. Но пока большинство предпочитает работать на износ существующего оборудования.

Работа с переработчиками – отдельная наука. Например, для выдувного формования важно поддерживать постоянство MFR в пределах ±0,5 г/10 мин. Как-то поставили партию с колебаниями 1,8 – клиент вернул 12 тонн, пришлось перерабатывать с добавлением стабилизаторов.

Совместимость с красителями – многие недооценивают влияние пигментов на кристалличность. Фталоцианиновые синие замедляют nucleation, что критично для тонкостенных изделий. Пришлось разрабатывать специальные мастербатчи с нуклеирующими агентами.

У Промышленного ООО клеевых изделий Яшилэ судя по описанию есть опыт работы с высвобождающими материалами – это ценный ресурс для создания композитных систем. Но в России пока мало кто использует такой симбиоз технологий.

В итоге понимаешь, что HDPE – это не просто гранулы, а живой материал со своим характером. Каждый производственный цикл учит чему-то новому, и те же китайские коллеги нарабатывают свой уникальный опыт. Главное – не останавливаться на стандартных решениях и постоянно проверять теорию практикой.