-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про оптовое производство термоусадочных пленок, первое, что приходит в голову — километры ровного полотна и автоматические линии. Но на деле даже банальная смена влажности в цехе может превратить партию в брак. Помню, как в 2012-м мы три недели не могли понять, почему пленка для упаковки мебели идет пузырями — оказалось, поставщик сырья сменил партию полиэтилена без предупреждения.

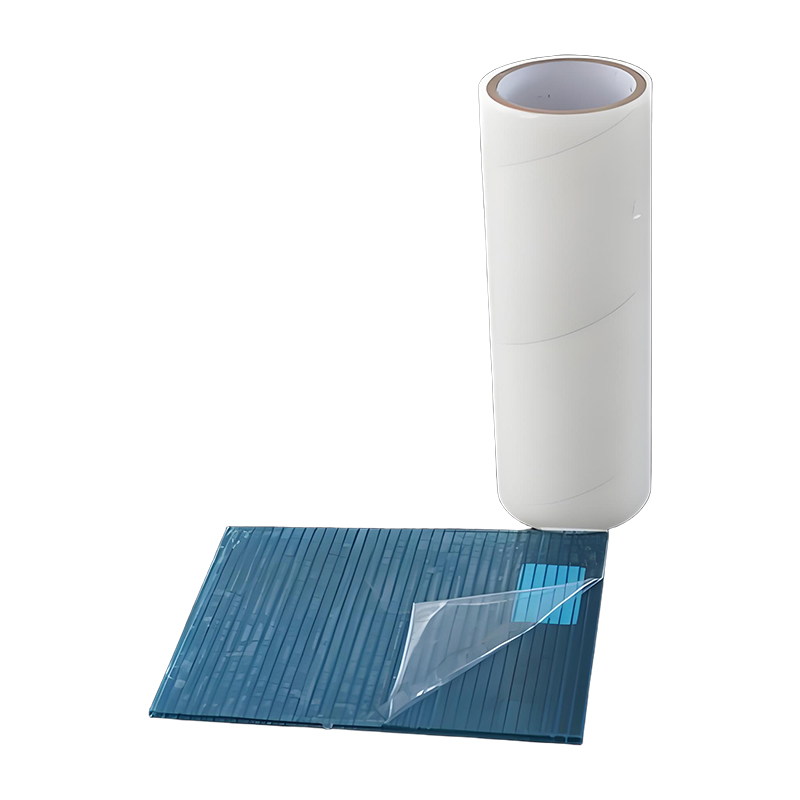

Вот что точно не пишут в учебниках: дешевый линейный полиэтилен низкой плотности (ЛПНП) может дать усадку до 55%, но если в нем есть примеси вторички — жди разнотолщинности. Мы как-то купили 'выгодную' партию у китайского поставщика — в итоге каждый рулон приходилось проверять вручную. С тех пор работаем только с проверенными компаниями, например, Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их сайт https://www.yeslafilm.ru стал для нас настольной книгой по техкартам.

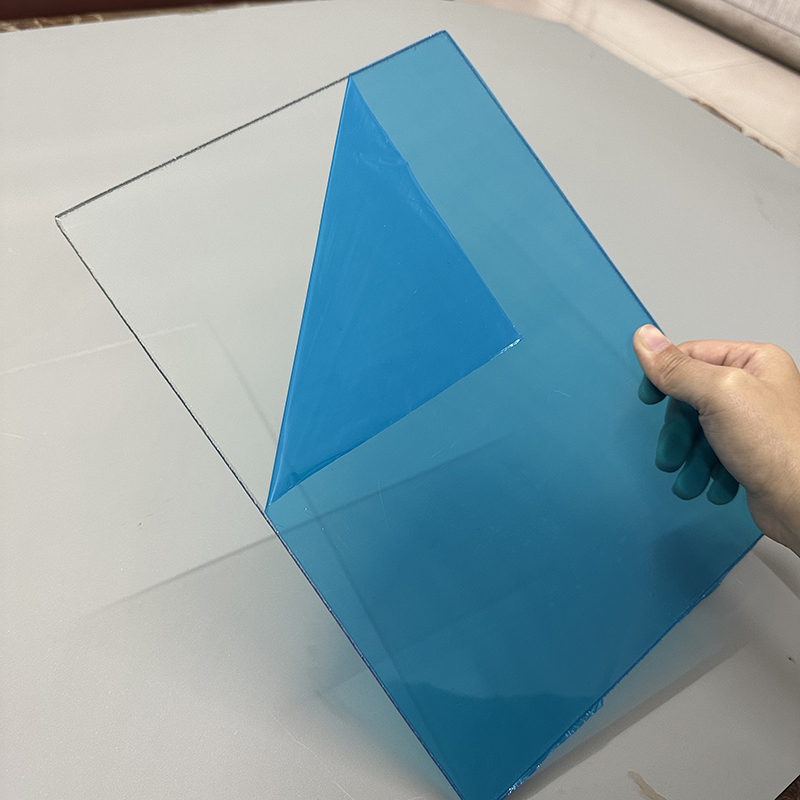

Кстати, про толщину. Многие гонятся за 40-50 мкм, но для пищевой упаковки важнее равномерность распределения. Наше ноу-хау — калибровка экструдеров с поправкой на сезонность. Зимой, когда воздух суше, добавляем 2-3% пластификатора, иначе пленка становится хрупкой. Мелочь? А из-за такой мелочи в 2018-м потеряли контракт с молокозаводом.

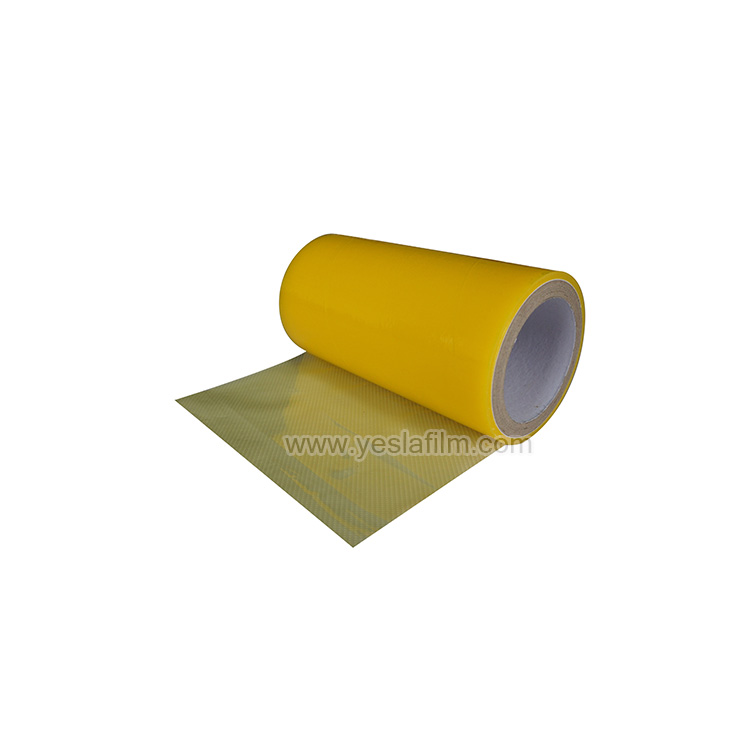

Особенно сложно с цветными пленками. Пигменты должны быть термостабильными — помню, как фиолетовая партия для косметических наборов после усадки позеленела. Пришлось срочно закупать немецкие концентраты, хотя изначально считали это излишней роскошью.

Покупают дорогущую немецкую линию, а потом годами не могут выйти на рентабельность. Секрет в том, что для оптового производства термоусадочных пленок важнее не марка станка, а его адаптация под местные условия. У нас, например, все экструдеры доработаны — установлены дополнительные зоны охлаждения после фильерной головки.

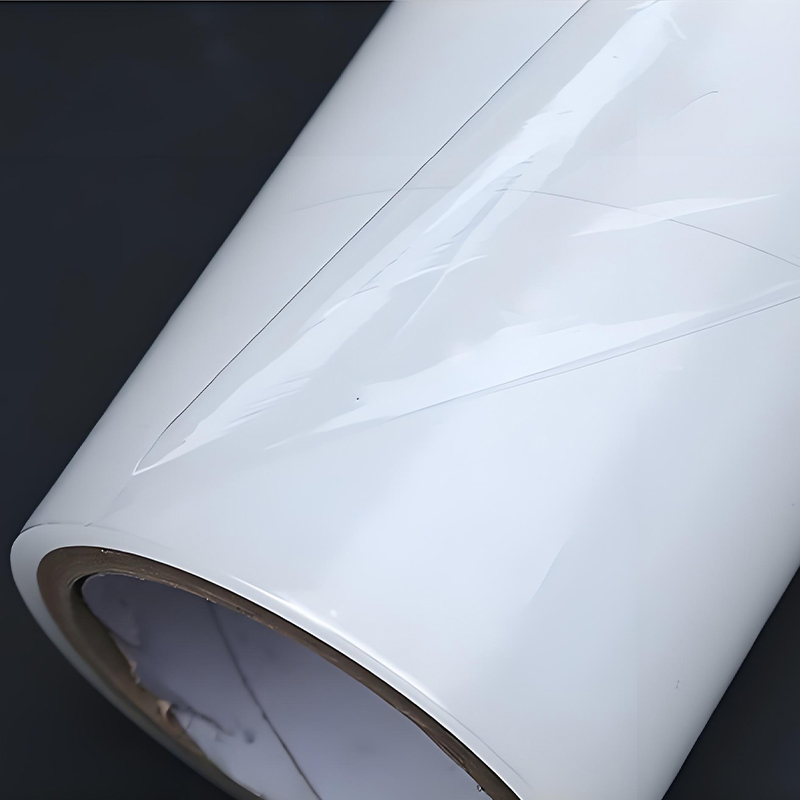

Самая частая ошибка — экономия на системе намотки. Если нет постоянного контроля натяжения, рулон будет с дефектами 'сердцевины'. Мы через это прошли — теперь используем только электромеханические тормоза с датчиками обратной связи. Кстати, на сайте yeslafilm.ru есть подробные схемы таких систем — видно, что люди действительно разбираются в теме.

Важный момент: обслуживание. Многие забывают, что шнеки нужно полировать раз в полгода, а не когда уже пошли продольные полосы. Завели график техобслуживания с цветными метками — красные для срочных работ, желтые для плановых. Мелочь, но именно такие мелочи отличают кустарное производство от профессионального.

Температура экструзии — это не просто цифра в техпаспорте. Для многослойных пленок важно поддерживать разницу между зонами не более 15°C, иначе адгезия слоев будет неравномерной. Как-то пришлось перерабатывать 3 тонны пленки для сельхозпродукции — все потому, что оператор 'сэкономил' электроэнергию и снизил температуру в средней зоне.

Охлаждающие валы — отдельная история. Если их поверхность имеет даже микроскопические царапины, на пленке останутся следы. Раз в месяц проводим лазерную диагностику геометрии валов — кажется избыточным, но именно это позволило нам выйти на уровень брака менее 0,3%.

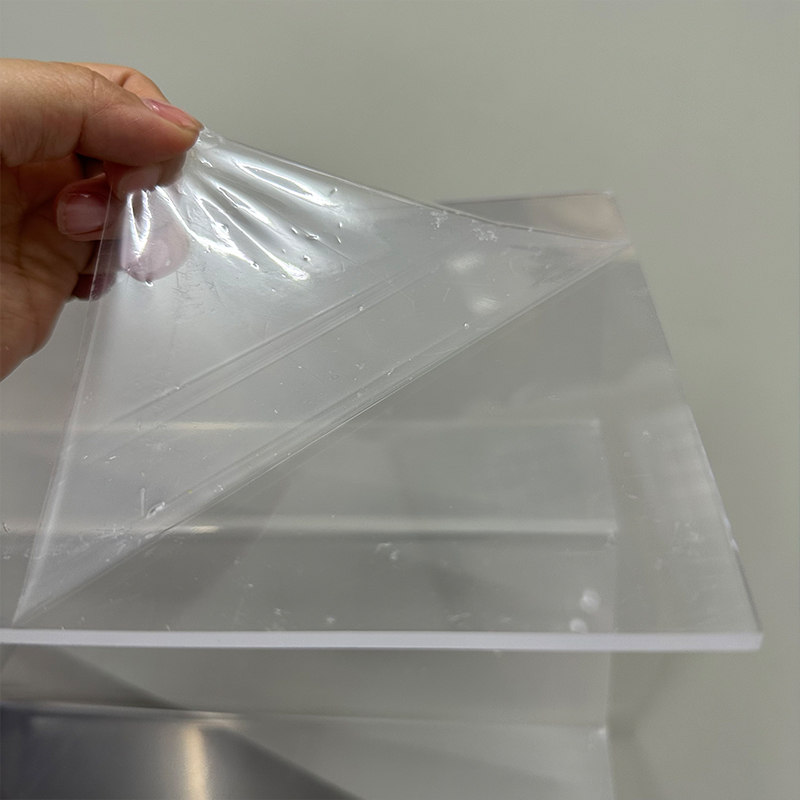

Про систему вентиляции в цехе часто забывают. А ведь пыль и статическое электрительство — главные враги прозрачной пленки. После того как установили ионизаторы воздуха, количество микроцарапин сократилось на 40%.

Большинство производителей ограничиваются измерением толщины и прочности на разрыв. Но для термоусадочных пленок критически важны коэффициент усадки и температура начала усадочного процесса. Разработали собственный тест — помещаем образец в термошкаф и снимаем показания каждые 5°C. Обнаружили, что у разных партий одного и того же материала разброс может достигать 7°C.

Особенно строгий контроль для пищевых пленок. Каждую партию проверяем на миграцию пластификаторов — используем хроматограф, купленный еще в 2015-м. Дорого? Да. Но именно благодаря этому прошли сертификацию для поставок в ЕАЭС.

Интересный случай был с партией пленки для бутылок минеральной воды. Лабораторные tests показывали норму, но на производстве клиента пленка рвалась. Оказалось, проблема в разной скорости усадки по продольному и поперечному направлению. Теперь всегда проверяем анизотропию усадки — добавили этот параметр в техрегламент.

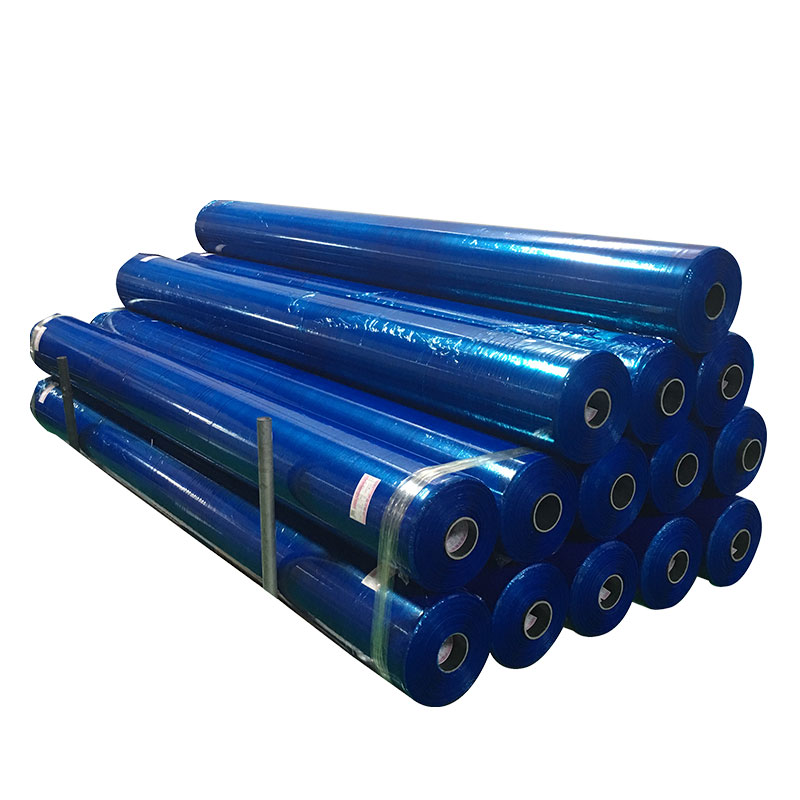

Казалось бы, что сложного в хранении рулонов? Но если температура на складе превышает 28°C, пленка начинает слипаться. Пришлось оборудовать склад климат-контролем — сначала руководство считало это излишеством, пока не потеряли 15 тонн материала для упаковки мебели.

Транспортировка — отдельная головная боль. Стандартные паллеты не подходят для рулонов шириной более 2 метров — разработали специальные крепления с амортизаторами. Кстати, Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде переняли у нас эту систему — видел на их сайте фото аналогичных конструкций.

Влажность — еще один скрытый враг. Даже при идеальной упаковке конденсат может испортить партию. Теперь используем силикагелевые осушители в каждой транспортной единице — дополнительная статья расходов, но без этого риски слишком велики.

Себестоимость — это не только сырье и электроэнергия. Например, частая смена цветов увеличивает расходы на 12-15% из-за простоя оборудования при промывке линий. Поэтому мы перешли на блочное планирование — неделю производим только прозрачную пленку, следующую — цветную.

Амортизация оборудования — многие недооценивают этот фактор. Экструдеры служат в среднем 7-9 лет, но при интенсивной эксплуатации ресурс сокращается до 5 лет. После печального опыта с внеплановым ремонтом завели отдельный фонд обновления оборудования.

Квалификация персонала — вот что действительно отличает успешные производства. Наш старший технолог работает с 2008 года, и его интуитивные решения не раз спасали ситуацию. Например, он первым заметил зависимость качества пленки от атмосферного давления — теперь при резких перепадах давления автоматически корректируем параметры экструзии.

Биоразлагаемые пленки — все гонятся за этим трендом, но мало кто понимает нюансы. Большинство 'био' материалов теряют прочность уже через 2 месяца хранения. Мы потратили полгода на испытания разных композиций — в итоге остановились на модифицированном PLA с добавками, но это все еще дороже традиционных решений на 25-30%.

Умные упаковки с индикаторами — казалось бы, перспективное направление. Но после серии испытаний поняли, что технология еще не созрела для массового производства. Индикаторы температуры работают нестабильно, а себестоимость увеличивается в 3-4 раза.

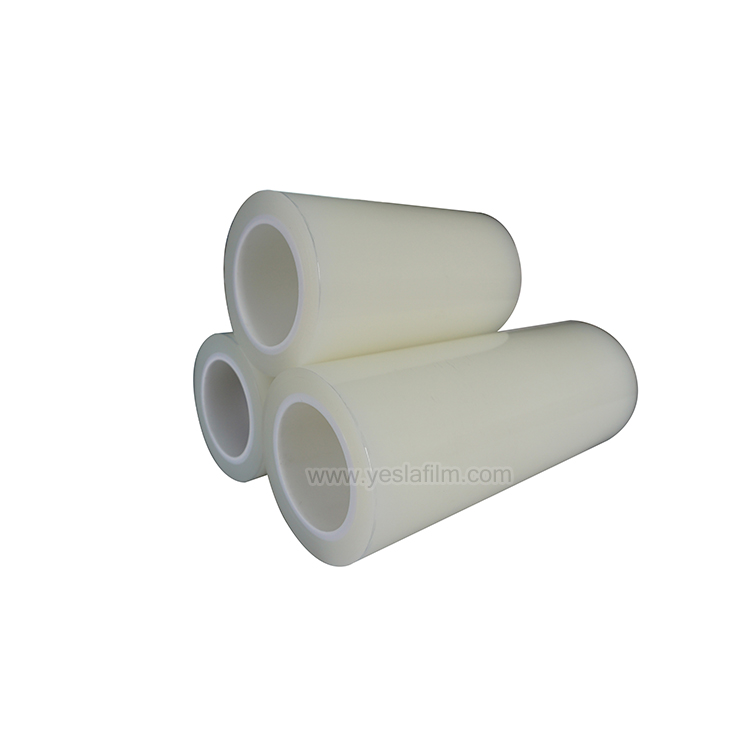

Тонкие пленки высокой прочности — вот где реальный потенциал. Переход с 60 до 45 микрон при сохранении прочностных характеристик позволяет экономить до 18% сырья. Но для этого нужны современные экструдеры с точной системой дозирования — как раз такие, какие использует Яшилэ Фошань-Шунде на своем производстве площадью 10000 м2.