-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про ОЭМ защитная оболочка вентиляционного навеса, первое, что приходит в голову — обычный кожух. Но на деле это сложный барьер, который должен выдерживать не только ультрафиолет и влагу, но и перепады температур, и механические нагрузки. Многие заказчики до сих пор считают, что главное — внешний вид, а потом удивляются, почему через полгода появляются трещины в углах или отслаивается покрытие.

В наших проектах для химических производств мы изначально брали готовые полипропиленовые оболочки — дешево и быстро. Но на одном из объектов в Татарстане столкнулись с деформацией стыков после первой же зимы. Оказалось, конденсат скапливался в полостях, замерзал и буквально разрывал крепления. Пришлось пересматривать конструкцию, добавлять дренажные каналы и менять материал на стеклопластик с добавлением антипиренов.

Кстати, о материалах. Не все понимают разницу между АБС-пластиком и поликарбонатом для таких задач. Первый лучше держит ударные нагрузки, но желтеет на солнце, второй стабилен к УФ, но требует усиленного каркаса. Мы часто комбинируем: основную часть делаем из поликарбоната, а углы усиливаем АБС-вставками. Это не по ГОСТу, зато работает.

Еще один нюанс — крепление к несущим конструкциям. Если использовать обычные стальные кронштейны без диэлектрических прокладок, в местах контакта с алюминиевым каркасом навеса начинается электрокоррозия. Приходится объяснять заказчикам, что экономия на прокладках выливается в замену всего узла через два-три года.

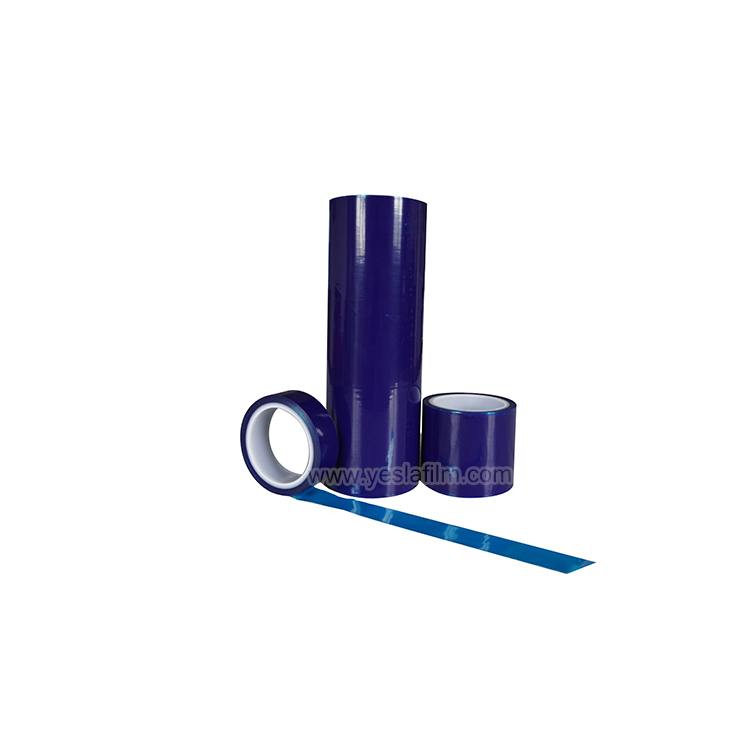

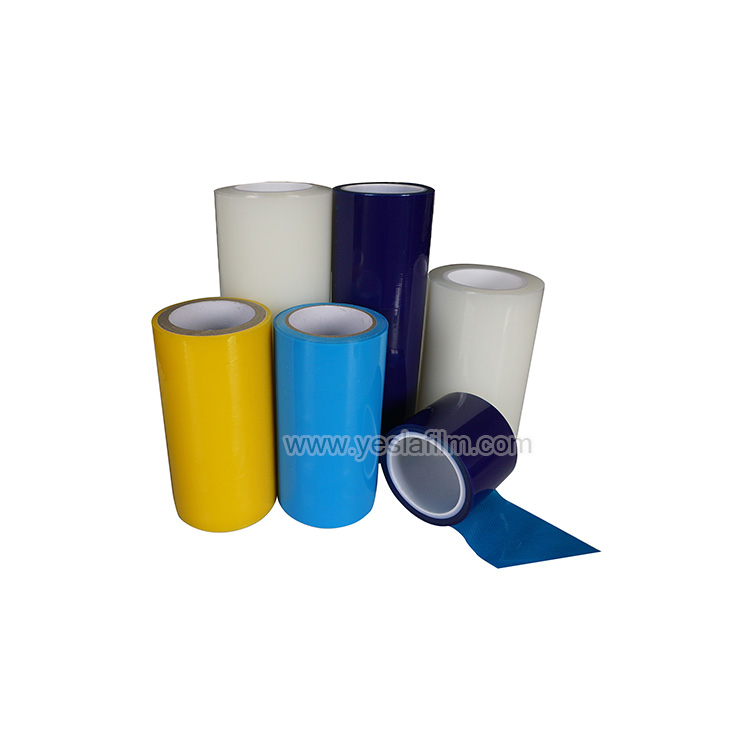

Для одного из заказов мы закупали клеевые составы у Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их сайт https://www.yeslafilm.ru стал для нас находкой. В описании компании указано, что они с 2006 года специализируются на клеях и высвобождающих материалах, и это чувствуется. Например, их акриловый состав для склейки разнородных пластиков выдерживает перепад от -40°C до +80°C без потери адгезии.

Помню, как на тестовых образцах мы проверяли стойкость к агрессивным средам — имитировали воздействие сернистого газа. Большинство клеев либо отслаивались, либо меняли цвет, а их состав показал стабильность даже после 200 часов испытаний. Правда, пришлось дорабатывать технологию нанесения — материал требовал предварительного подогрева до 60°C.

Сейчас мы используем их двухкомпонентные эпоксидные системы для герметизации стыков в оболочках, которые идут на объекты с высокой вибрацией (например, рядом с компрессорными установками). Важно, что они дают техническую поддержку — их инженеры помогли рассчитать оптимальную толщину клеевого шва для компенсации линейного расширения.

Самая частая проблема — неправильная подготовка поверхности перед сборкой. Люди экономят время и не обезжиривают стыки, особенно когда работают на холоде. В результате даже лучший клей не держит. Мы ввели обязательную промывку изопропиловым спиртом и контроль по белой ткани — если остаются следы, переделываем.

Еще один момент — тепловые зазоры. В проектах часто указывают стандартные 2-3 мм, но для длинных пролетов (свыше 5 метров) этого недостаточно. На алюминиевом каркасе при +35°C на солнце линейное расширение может достигать 8-10 мм. Если не учесть, оболочка либо деформируется, либо в местах крепления появятся трещины.

Недавно был случай на заводе в Подмосковье: заказчик настоял на жесткой фиксации без зазоров, ссылаясь на экономию. Зимой каркас 'сыграл', и в углах защитной оболочки пошли разрывы. Пришлось демонтировать секции и ставить компенсационные профили — вышло дороже, чем если бы сделали сразу по нормам.

Для приморских регионов типа Приморского края или Калининграда добавляем в материал ОЭМ защитная оболочка вентиляционного навеса антисептические добавки. Иначе в полостях скапливается влага, и через полгода появляется грибок. Но здесь есть подвох: некоторые добавки снижают ударную вязкость. Приходится искать баланс между биозащитой и механическими характеристиками.

Для северных регионов (Ямал, например) используем морозостойкие полимеры с низким коэффициентом теплового расширения. Но главная проблема там — не температура, а ультрафиолет. Из-за чистого воздуха и долгого светового дня УФ-нагрузка выше, чем в средней полосе. Стандартная стабилизация не всегда помогает, приходится наносить дополнительное защитное покрытие.

Один раз мы пробовали использовать импортный УФ-стабилизатор от немецкого производителя — в лабораторных тестах показывал отличные результаты. Но в реальных условиях на Алтае, где высокий уровень солнечной радиации, покрытие начало мутнеть уже через 8 месяцев. Вернулись к проверенному отечественному аналогу, хоть он и дороже.

Часто недооценивают качество фурнитуры — заклепки, петли, замки. Если использовать стальные элементы без цинкового покрытия, через год появляются рыжие подтеки, которые портят внешний вид и ослабляют конструкцию. Мы перешли на нержавеющую сталь А2-А4 для всех крепежных элементов, даже если заказчик пытается сэкономить.

Еще важный момент — вентиляционные зазоры. Их отсутствие приводит к перегреву внутреннего пространства, особенно если навес ориентирован на южную сторону. Мы обычно делаем перфорацию в верхней части оболочки, но так, чтобы в нее не попадала дождевая вода. Иногда дополняем съемными козырьками для летнего периода.

Последний тренд — использование сенсоров для мониторинга состояния. Врезаем датчики влажности и температуры в критичных зонах (стыки, углы). Данные выводятся на диспетчерский пульт. Это помогает предупредить проблемы до их возникновения — например, вовремя заметить накопление конденсата.

Главный урок за последние годы: не бывает универсальных решений для ОЭМ защитная оболочка вентиляционного навеса. То, что работает в Краснодарском крае, может не подойти для Мурманской области. Приходится каждый раз адаптировать конструкцию под конкретные условия эксплуатации, даже если это увеличивает сроки и стоимость.

Сотрудничество с такими поставщиками, как Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде, показало: важно иметь надежного партнера по материалам. Их клеевые составы стали для нас страховкой от непредвиденных ситуаций, особенно когда речь идет о нестандартных объектах.

Если бы меня спросили, что самое важное в таких проектах, я бы сказал: не слепо следовать ТЗ, а понимать физику процессов. Иногда стоит потратить время на дополнительные расчеты или испытания, чтобы избежать проблем в будущем. В конце концов, защитная оболочка — это не просто 'крышка', а функциональный элемент, от которого зависит работа всей системы вентиляции.