-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ОЭМ металлическая защитная пленка', многие сразу представляют просто металлизированное покрытие, но на деле это сложный композит с адгезионной основой. Вспоминаю, как в 2018-м мы ошибочно использовали пленку с алюминиевым напылением для нержавеющей стали - через три месяца появились микротрещины из-за разницы температурного расширения. Именно тогда пришло понимание: ОЭМ металлическая защитная пленка должна подбираться под конкретный металл и условия эксплуатации.

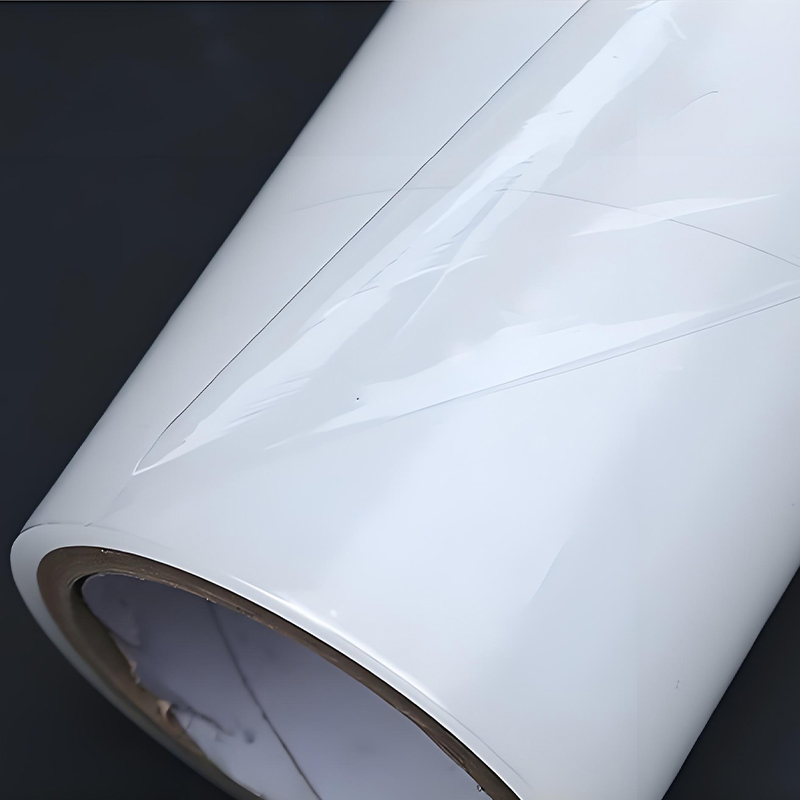

На нашем производстве в Фошане процесс начинается с подготовки полипропиленовой основы толщиной 50-80 мкм. Важно контролировать влажность в цехе - при превышении 60% между слоями образуется молочная муть. Кстати, у ОЭМ металлическая защитная пленка от Яшилэ этот показатель стабильно держится на уровне 45% благодаря системе осушения.

Металлизация проводится методом вакуумного напыления с последующим ламинированием. Здесь часто ошибаются с температурой - выше 130°C полиэфирная основа дает усадку, ниже 110°C не происходит адгезия с клеевым слоем. Мы настраивали этот процесс полгода, пока не подобрали оптимальные 118-122°C.

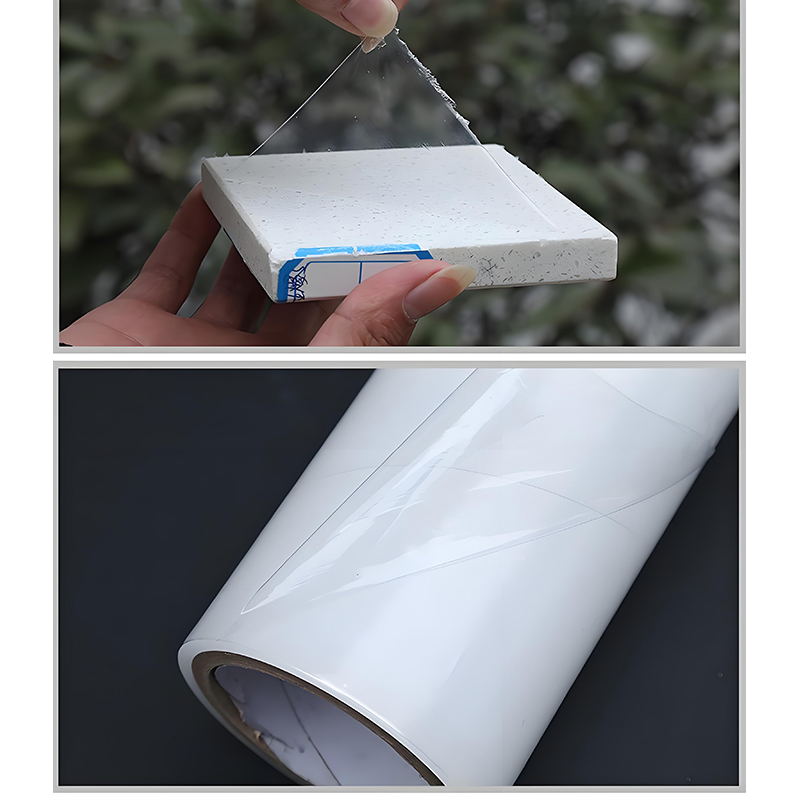

Особенность нашего производства - использование клеевых составов собственной разработки. В ООО 'Яшилэ' с 2006 года экспериментировали с акриловыми дисперсиями, пока не получили состав с адгезией 2.5-3.5 N/25mm при сохранении чистой отрывки.

Самая распространенная ошибка - заказ пленки исключительно по цене. Клиенты экономят 5-7% покупая варианты с ПЭТ-основой, а потом несут убытки на переделке брака. Например, для полированных латунных панелей нужна пленка с мягким клеевым слоем до 1.8 N/25mm, иначе остаются следы.

Недавний случай с заводом в Екатеринбурге: заказали стандартную ОЭМ металлическая защитная пленка для алюминиевых профилей, но не учли УФ-нагрузку. Через два месяца пленка пожелтела и прикипела. Пришлось разрабатывать вариант с УФ-стабилизаторами.

Еще один нюанс - толщина. Для гнутых элементов достаточно 50 мкм, для плоских поверхностей лучше 80-100 мкм. Но некоторые производители пытаются сэкономить, уменьшая толщину до 35 мкм - такая пленка рвется при транспортировке.

Для медицинского оборудования используем специальные сертифицированные составы. Помню сложный заказ для томографов - требовалась пленка с антистатическими свойствами и возможностью стерилизации. Разрабатывали полгода, тестировали 12 вариантов клеевых основ.

В автомобильной промышленности важна стойкость к маслам и топливу. Наш партнер в Калуге использует модифицированную версию пленки для защиты алюминиевых кузовных панелей. После полугодовых испытаний выбрали вариант с усиленной металлизацией и толщиной 120 мкм.

Интересный опыт был с судостроительной верфью в Калининграде. Для морских условий пришлось добавлять в состав ингибиторы коррозии и увеличивать адгезию до 4.2 N/25mm из-за постоянной вибрации.

Каждую партию тестируем на пяти параметрах: адгезия, светостойкость, термостабильность, устойчивость к растворителям и прочность на разрыв. Особенно строгий контроль для экспортных поставок - европейские клиенты требуют протоколы испытаний по ISO 9026.

Раз в квартал проводим ускоренные испытания на старение. Образцы выдерживаем в камере с УФ-излучением и перепадами температур от -40°C до +80°C. Последние тесты показали, что наша базовая ОЭМ металлическая защитная пленка сохраняет свойства в течение 24 месяцев.

Отдельно проверяем миграцию пластификаторов - это частая проблема дешевых аналогов. На нашем производстве в Шунде используем стабилизаторы немецкого производства, хотя они дороже китайских на 15%.

С 2006 года, когда мы начинали в том же районе Шунде с цехом 2000 м2, технология сильно изменилась. Первые опытные партии делали на переоборудованных машинах для ПВХ-пленок. Сейчас на площади 10000 м2 работают специализированные линии с ЧПУ.

В 2015-м полностью перешли на водно-дисперсионные клеи вместо сольвентных. Снизили выбросы ЛОС на 70%, но пришлось перестраивать систему сушки - водные дисперсии требуют больше энергии для испарения.

Сейчас разрабатываем новую серию с наноструктурированным металлическим слоем. Проблема в том, что существующее оборудование не позволяет добиться равномерного напыления на ширину более 1600 мм. Возможно, придется заказывать кастомные решения из Германии.

Для нержавеющей стали используем пленки с усиленной адгезией - минимум 3.8 N/25mm. Но здесь важно не переборщить, иначе при снятии остаются следы. Особенно сложно с матовыми поверхностями, где микрорельеф усиливает сцепление.

Медь и ее сплавы требуют специальных ингибиторов окисления. Стандартная ОЭМ металлическая защитная пленка может вызвать почернение поверхности из-за химических реакций. Мы добавляем в состав нейтральные пассиваторы.

Анодированный алюминий - самый капризный материал. При неправильном подборе клеевого слоя возможно повреждение анодного покрытия. После нескольких неудачных экспериментов разработали серию с пониженной адгезией 1.5-2.0 N/25mm.

Сейчас вижу тенденцию к многофункциональности. Не просто защита, а комбинированные свойства: антимикробное покрытие, самоочищающиеся поверхности, термохромные индикаторы. Но пока такие решения дороги для массового производства.

Интересное направление - 'умные' пленки с датчиками повреждения. Разрабатываем прототип с микроинкапсулированным красителем, который проявляется при механическом воздействии. Проблема в ложных срабатываниях при вибрации.

Еще одно перспективное направление - биоразлагаемые варианты. Но пока не удается совместить экологичность с требуемыми защитными свойствами. Испытания последнего образца показали потерю прочности через 4 месяца эксплуатации.