-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'ОЭМ-экран', первое что приходит на ум — это готовое решение под ключ. Но на деле всё сложнее: многие забывают, что за кажущейся простотой скрывается масса технических тонкостей, от которых зависит итоговая сборка.

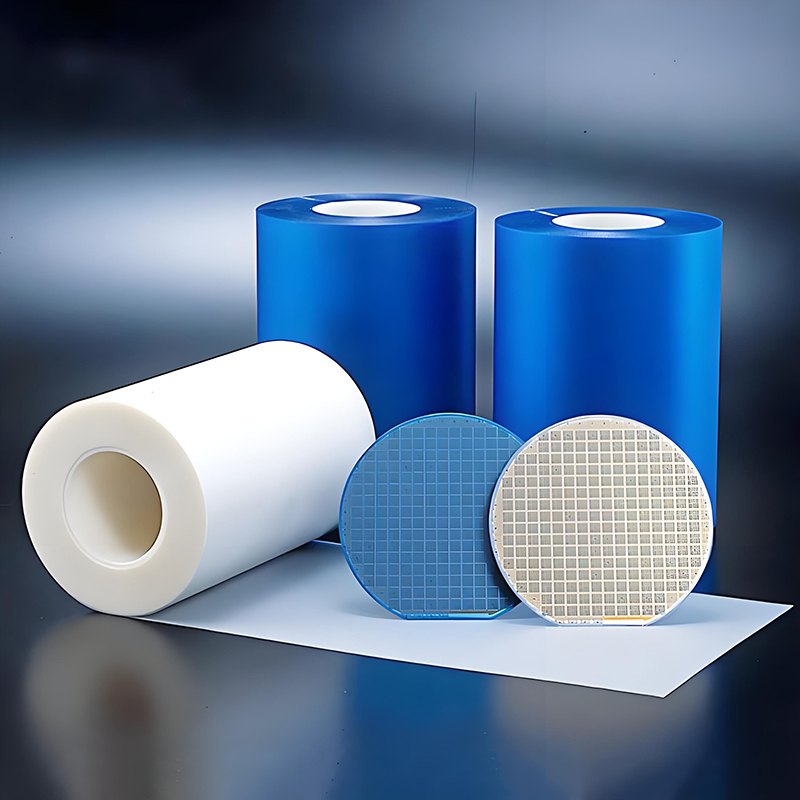

В промышленности под ОЭМ-экраном часто понимают не просто дисплей, а комплексное решение — сенсорный модуль, покрытия, иногда даже рамку. Но здесь кроется первый подвох: если не уточнить параметры на этапе заказа, можно получить 'голую' матрицу без защитного стекла или поляризатора.

Например, в 2019 мы заказали партию для терминалов самообслуживания. Пришли экраны без антибликового покрытия — при солнечном свете ими было невозможно пользоваться. Пришлось срочно искать локального поставщика плёнок, что удорожило проект на 15%.

Сейчас всегда требую техзадание с разбивкой по слоям: тип сенсора (ёмкостный/резистивный), жёсткость покрытия, наличие олеофобного слоя. Без этого ОЭМ-поставка превращается в лотерею.

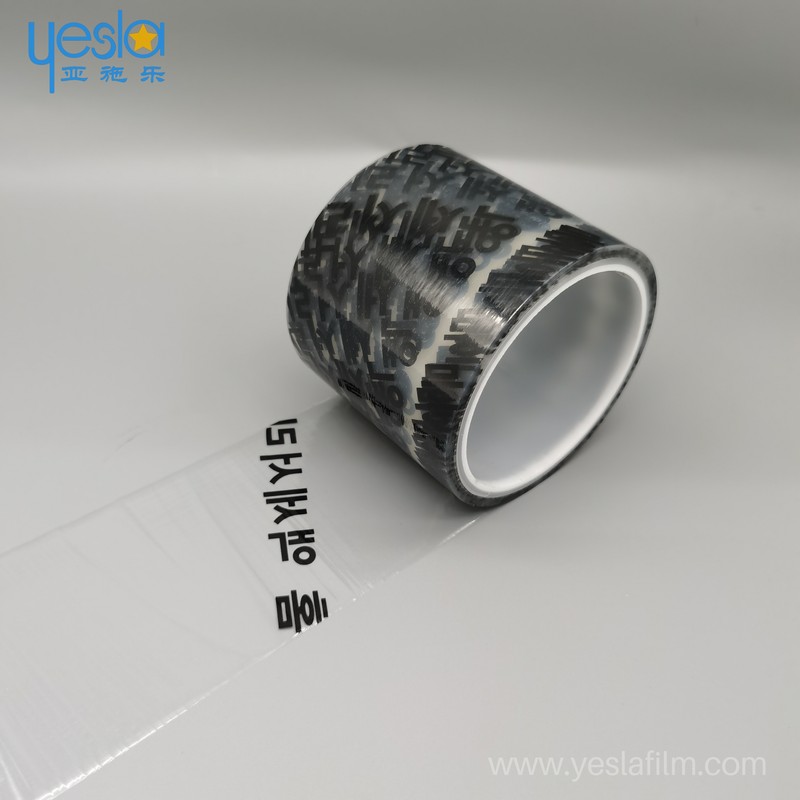

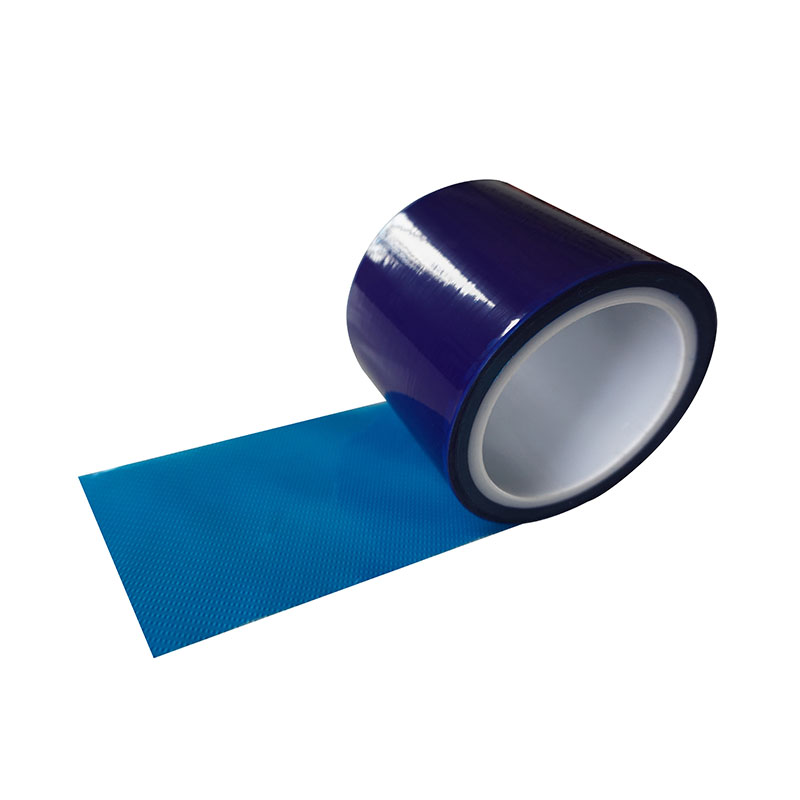

Здесь часто экономят, а зря. Плохой клей приводит к отслоениям, бликам на стыках, а в температурных камерах — к полному отказу. Мы тестировали разные варианты, включая продукцию Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их составы показали стабильность при -40°C, что редкость для бюджетных решений.

На их сайте https://www.yeslafilm.ru есть технические отчёты по адгезии к разным поверхностям — полезно, когда проектируешь корпус из ABS-пластика. Кстати, они с 2006 года работают, и это чувствуется в детализации спецификаций.

Ошибка новичков — брать универсальный клей для всего. Для дисплеев нужны составы с определённым коэффициентом теплового расширения, иначе при перепадах температур появляются микротрещины.

Ёмкостные сенсоры капризны к толщине защитного стекла. Однажды поставили экраны с заказными стёклами 2,5 мм вместо стандартных 1,8 мм — тач перестал реагировать на лёгкие касания. Пришлось перезаказывать, теряя три недели.

Сейчас всегда прошу образцы для тестов на заводе-изготовителе. Да, это удлиняет цикл поставки, но спасает от сюрпризов. Особенно важно для медицинских устройств — там допуски строже.

Кстати, ОЭМ-производители редко сообщают о лимитах по кривизне поверхности. Если экран будет устанавливаться в изогнутый корпус, стандартные клеи могут не подойти.

Доставка — отдельная головная боль. Даже в качественной упаковке экраны получают микротрещины, если перевозчик не соблюдает температурный режим. Разработали чек-лист: проверка на просвет до установки, тест на равномерность подсветки, замер сопротивления сенсора.

Для проектов с вибрацией (например, транспортные системы) добавляем демпферные прокладки. Здесь пригодились высвобождающие материалы от Яшилэ — они позволяют корректировать положение экрана до финальной фиксации без повреждения слоёв.

Пытались работать с бюджетными ОЭМ-экранами из Юго-Восточной Азии — вышло дороже в долгосрочной перспективе. Через полгода начались проблемы с цветопередачей, а ремонт обходился дороже первоначальной экономии.

Сейчас предпочитаем модули с запасом по яркости (не менее 600 кд/м2) и расширенным температурным диапазоном. Пусть дороже на 20-30%, но меньше рекламаций.

Кстати, для уличных терминалов важно учитывать УФ-стабильность — обычные поляризаторы выцветают за сезон. Здесь спецматериалы от производителей вроде Яшилэ показывают себя лучше аналогов.

Главное — не верить каталогам слепо. Всегда тестировать в своих условиях, с имитацией реальных нагрузок. И помнить, что ОЭМ-экран — это система, где важен каждый слой, от сенсора до клеевого состава.

Для сложных проектов стоит сразу закладывать 10-15% времени на доработки. И да, техподдержка поставщика должна быть на уровне — как у упомянутой компании, где инженеры оперативно дают консультации по совместимости материалов.

В идеале — иметь своего технолога, который разбирается в нюансах сборки. Это сэкономит нервы и бюджет, особенно когда сроки горят.