-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

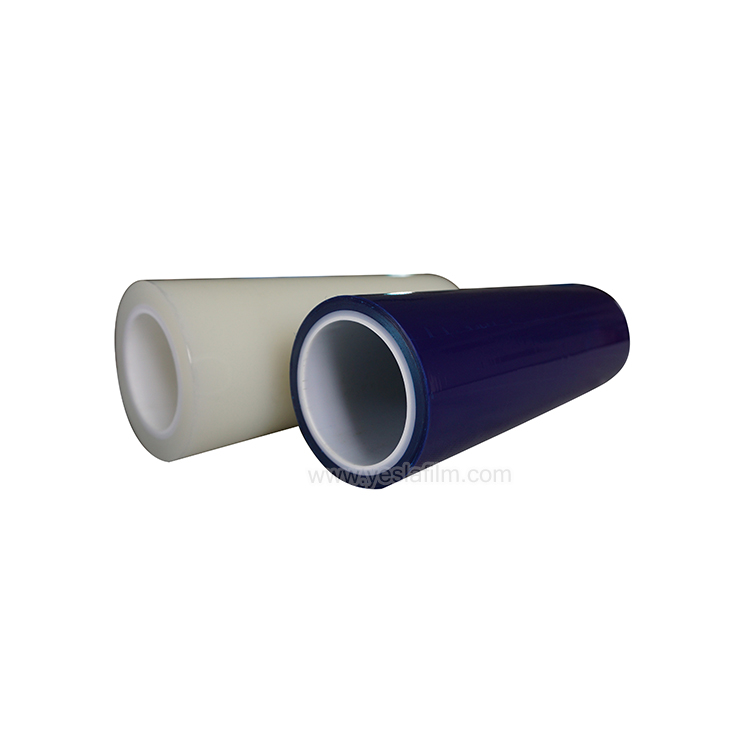

Когда слышишь 'передовой HDPE тонкопленочный белый', первое, что приходит в голову — это стабильность и универсальность. Но на практике даже у такого, казалось бы, простого материала есть подводные камни, о которых не расскажут в технических паспортах.

Многие поставщики используют это слово как маркетинговый ход, но в реальности 'передовой' означает не просто высокое качество, а стабильность параметров от партии к партии. Вспоминается случай на производстве Передовой HDPE тонкопленочный белый, когда из-за 5% отклонения в плотности пришлось перенастраивать всю линию ламинации.

Особенно критичен показатель белизны. Стандартные образцы часто имеют желтоватый оттенок после экструзии, что не всегда заметно при первичном осмотре. Мы научились проверять это ультрафиолетовым детектором — простой, но эффективный метод, который спас нас от брака при производстве этикеток.

Толщина пленки — еще один момент. Идеальная 20 мкм на бумаге и 19.3 мкм в реальности — это разные вещи. Для точных применений, например в медицинской упаковке, даже такое отклонение может быть критичным.

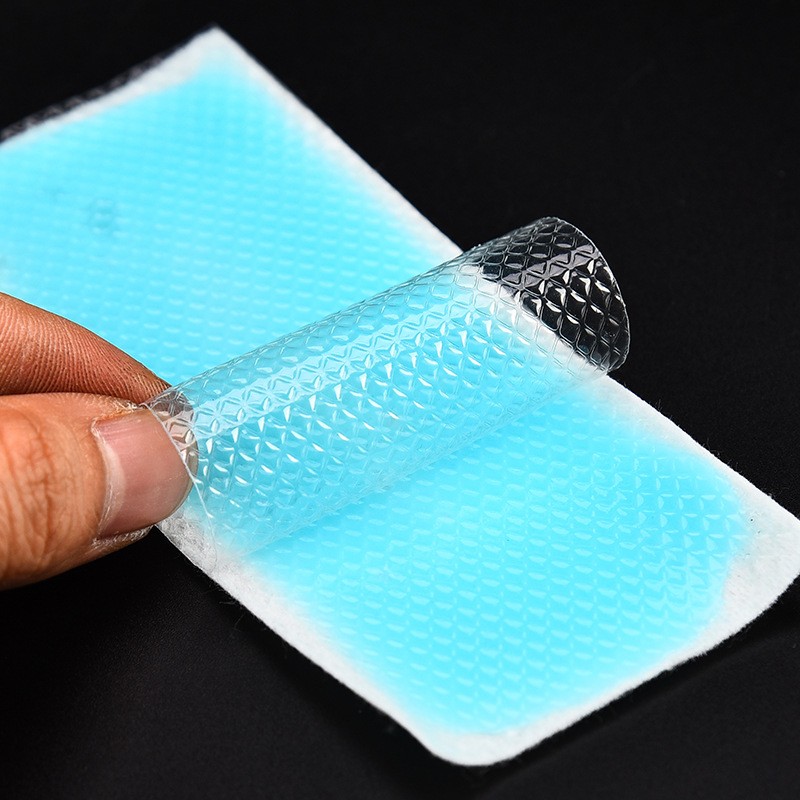

При ламинации с материалами от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде мы обнаружили интересную зависимость: их адгезивы лучше всего работают с HDPE, имеющим шероховатость поверхности 0.8-1.2 мкм. Это не указано в документации, но существенно влияет на прочность соединения.

На сайте https://www.yeslafilm.ru можно найти полезные технические данные, но некоторые нюансы приходится выявлять экспериментально. Например, коэффициент трения — при значениях ниже 0.15 возможны проблемы с подачей материала в высокоскоростном оборудовании.

Влажность — отдельная тема. HDPE гигроскопичен, и это часто недооценивают. Мы храним материал в условиях 40-50% влажности, иначе при термообработке появляются дефекты поверхности.

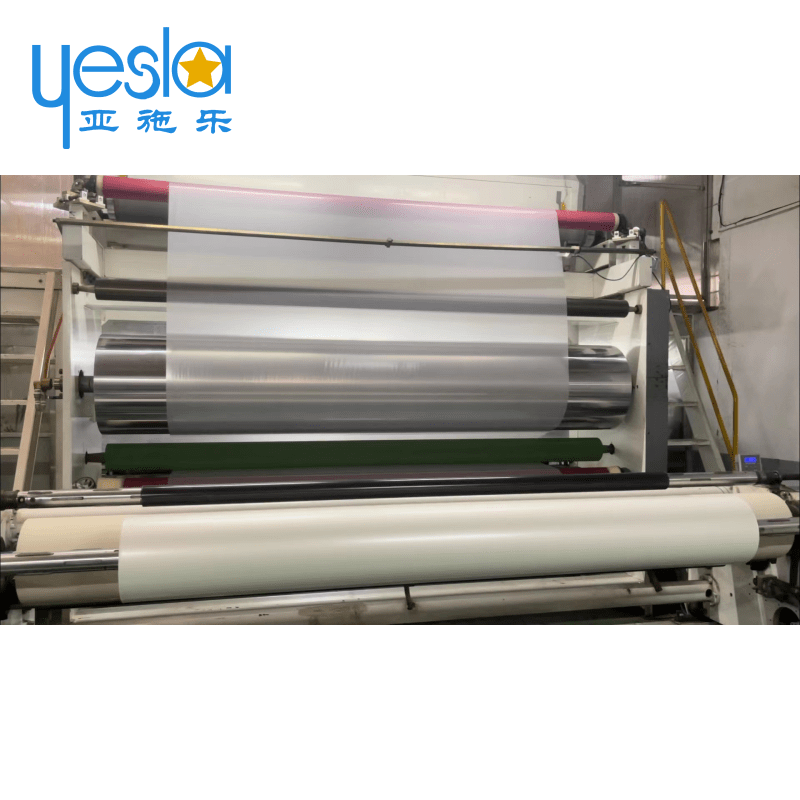

Экструзия — самый сложный этап. Температурный профиль должен быть выверен до градуса, особенно для тонких пленок. Наше лучшее достижение — стабильное производство 15 мкм пленки с вариацией толщины не более ±0.3 мкм по всей ширине рулона.

Охлаждение — ключевой фактор для белизны. Слишком быстрое охлаждение дает мутность, слишком медленное — желтизну. Золотая середина находится экспериментально для каждого оборудования.

Добавки — их количество и дисперсность напрямую влияют на свойства. Например, диоксид титана должен быть равномерно распределен, иначе вместо белоснежного получается пятнистый материал.

В пищевой упаковке Передовой HDPE тонкопленочный белый показывает себя лучше всего, но есть нюансы с барьерными свойствами. Для продуктов с высоким содержанием жира требуется дополнительная обработка поверхности.

В технических применениях, например для защитных покрытий, важна стойкость к УФ-излучению. Стандартный HDPE выдерживает около 500 часов до потери прочности, но с добавками этот показатель можно увеличить вдвое.

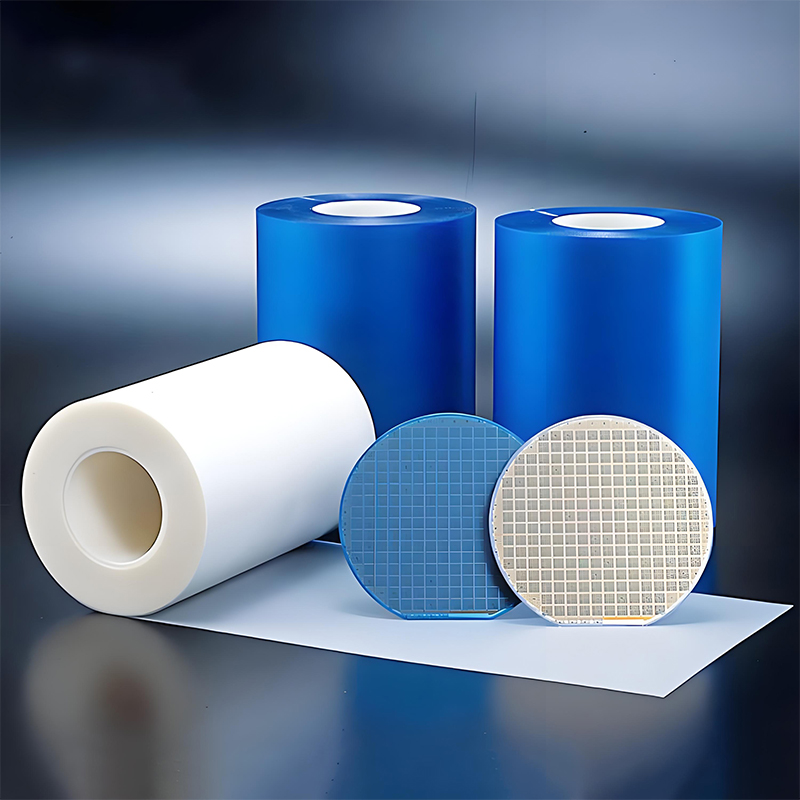

Медицинская упаковка — самый требовательный сегмент. Здесь важна не только чистота сырья, но и стабильность всех параметров. Любое отклонение может привести к отбраковке всей партии.

При комбинации с клеевыми составами от ООО Яшилэ промышленности клеевых изделий района Шунде города Фушань мы получили интересные результаты. Их акриловые адгезивы демонстрируют отличную адгезию к HDPE без дополнительной обработки поверхности.

Печать — отдельная история. HDPE требует специальных красок и часто — предварительной обработки коронным разрядом. Без этого чернила просто скатываются с поверхности.

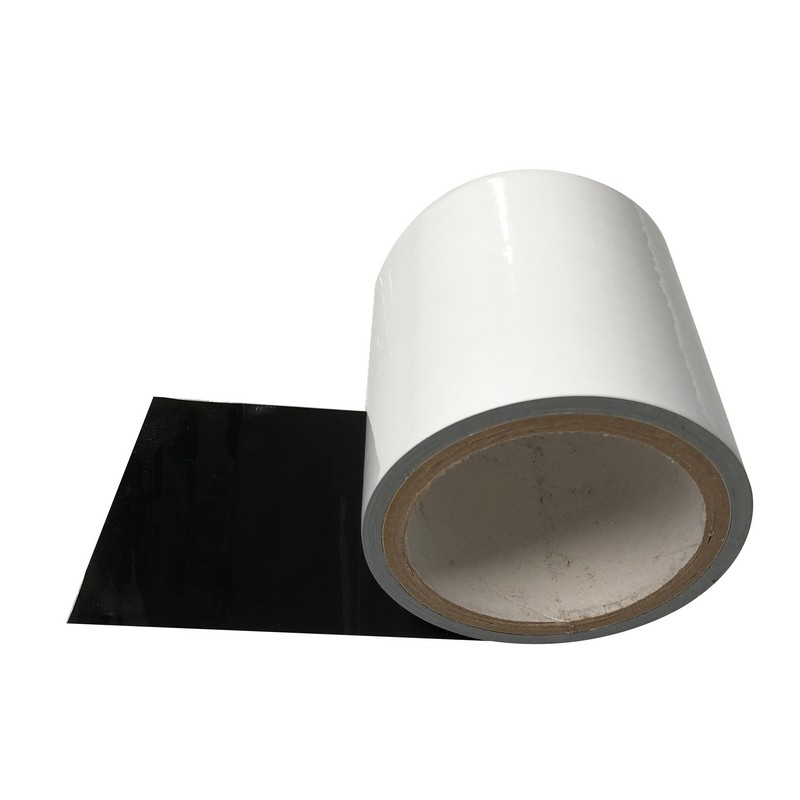

Ламинация с другими пленками — процесс, требующий точного контроля температуры и давления. Особенно сложно работать с разнородными материалами, где коэффициенты термического расширения отличаются.

Стоимость сырья — только вершина айсберга. Гораздо важнее выход годного продукта и скорость производства. Иногда более дорогой материал оказывается выгоднее из-за лучшей технологичности.

Отходы производства — больная тема. При работе с тонкими пленками процент брака может достигать 8-10%, но при правильной настройке оборудования его можно снизить до 3-4%.

Энергопотребление — значительная часть себестоимости. Современное оборудование позволяет экономить до 15% электроэнергии за счет оптимизации температурных режимов.

Направление развития — в сторону еще более тонких пленок с улучшенными характеристиками. Уже сейчас ведутся работы над созданием 10 мкм пленки с прочностью, сопоставимой с текущими 20 мкм образцами.

Экологичность — тренд, который нельзя игнорировать. Разрабатываются биоразлагаемые модификации HDPE, хотя пока они существенно уступают по характеристикам традиционным материалам.

Автоматизация контроля качества — следующий шаг. Системы компьютерного зрения уже сейчас способны обнаруживать дефекты размером до 50 мкм, но в перспективе этот показатель будет улучшен.