-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про Передовой пакет 3300 мм, многие сразу думают о простом увеличении ширины материала, но на деле это целая философия обработки клеевых основ. В нашей практике на производстве ООО 'Яшилэ' в Фошань-Шунде мы столкнулись с тем, что даже опытные технологи путают этот параметр с обычной калибровкой рулонов. На самом деле, здесь речь идёт о комплексном решении для материалов с высокой адгезивной нагрузкой, где каждый миллиметр ширины влияет на стабильность напыления.

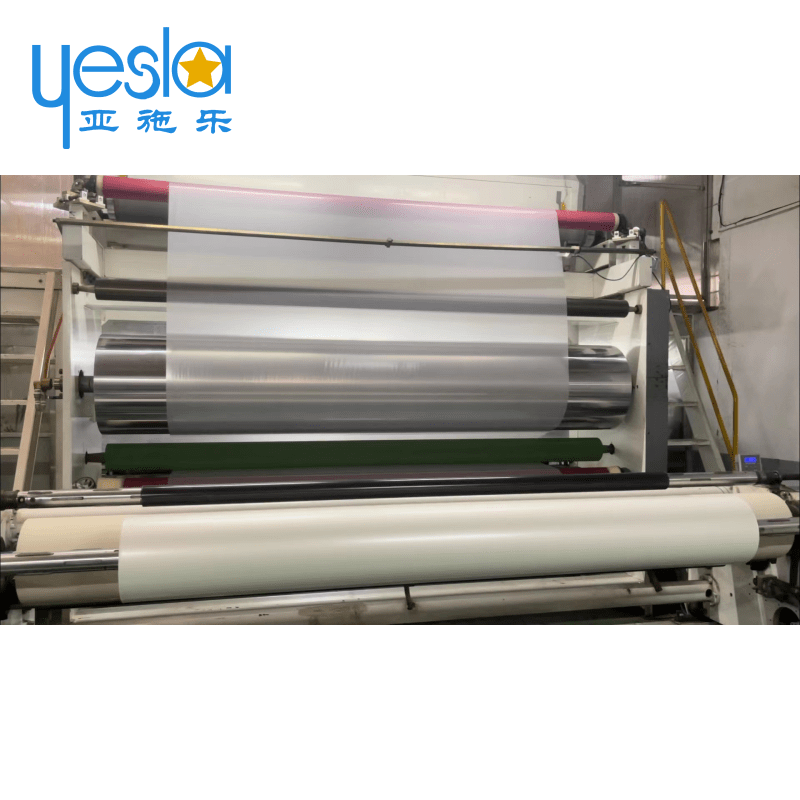

В 2018 году мы тестировали линейку материалов для упаковки электронных компонентов, где стандартные 2500 мм показывали деформацию кромок после нанесения акриловых составов. После трёх месяцев экспериментов с температурными режимами выяснилось, что проблема не в формуле клея, а в недостаточной ширине основы. Переход на Передовой пакет 3300 мм позволил перераспределить напряжение при ламинации, но пришлось полностью менять систему направляющих валов.

Кстати, на сайте https://www.yeslafilm.ru мы как-то публиковали чертежи модернизации конвейерной линии - там хорошо видно, как пришлось усиливать опорные узлы именно под эту ширину. Не все производители учитывают, что при увеличении ширины на 32% нагрузка на подшипники возрастает почти вдвое, что мы и пропустили в первых тестах.

Особенно критично это стало при работе с силиконовыми носителями, где даже 5-миллиметровый перекос приводил к образованию 'морщин' после термообработки. Пришлось разрабатывать кастомную систему датчиков натяжения, которую сейчас используем в основном для заказов премиум-сегмента.

В 2020 году пытались адаптировать Передовой пакет 3300 мм для битумных мембран - казалось бы, логичное решение для увеличения производительности. Но не учли специфику охлаждения толстослойных материалов: при ширине свыше 3000 мм начиналась неравномерная кристаллизация по краям. Получили партию с разной степенью адгезии на одном полотне.

Пришлось признать, что для некоторых материалов существует физический предел по ширине, связанный с теплоотдачей. Сейчас используем эту конфигурацию только для тонких плёнок и композитных основ, где смогли добиться стабильного ±0.3% по толщине по всему полотну.

Коллеги из цеха часто спрашивают, почему бы не перейти сразу на 3500 мм - отвечаю, что при наших мощностях это потребует замены всей системы вентиляции, а экономический эффект будет только при загрузке свыше 85%. Пока таких объёмов нет, даже с учётом экспортных заказов.

Работая с Передовой пакет 3300 мм, обнаружили интересный эффект: при нанесении полиуретановых составов необходимо увеличивать скорость сушки на 15-20%, иначе появляется 'эффект волны' по краям. Особенно заметно на материалах с армированием стеклонитью, где разная усадка основы и покрытия создаёт дополнительные напряжения.

На производственной площадке в Шунде (там те самые 10000 м2) пришлось устанавливать дополнительную группу ИК-нагревателей именно для таких задач. Любопытно, что для акриловых составов эта проблема менее выражена - видимо, из-за другой вязкости при полимеризации.

Ещё важный момент: транспортировка рулонов такой ширины требует специальных тележек с поворотными осями. Обычные погрузчики не справляются с манёвренностью в цехах, пришлось заказывать кастомные решения у локального производителя. Мелочь, а влияет на общую эффективность линии.

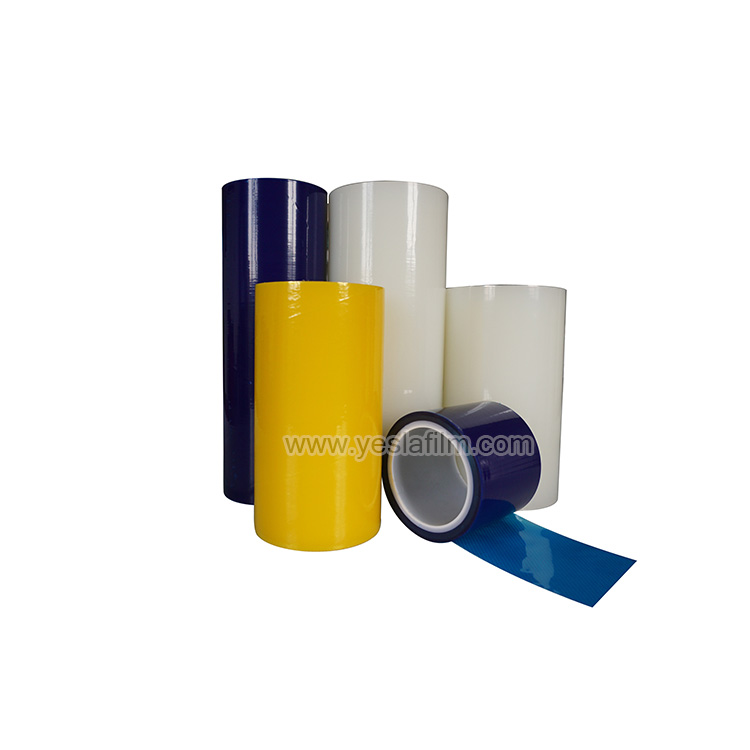

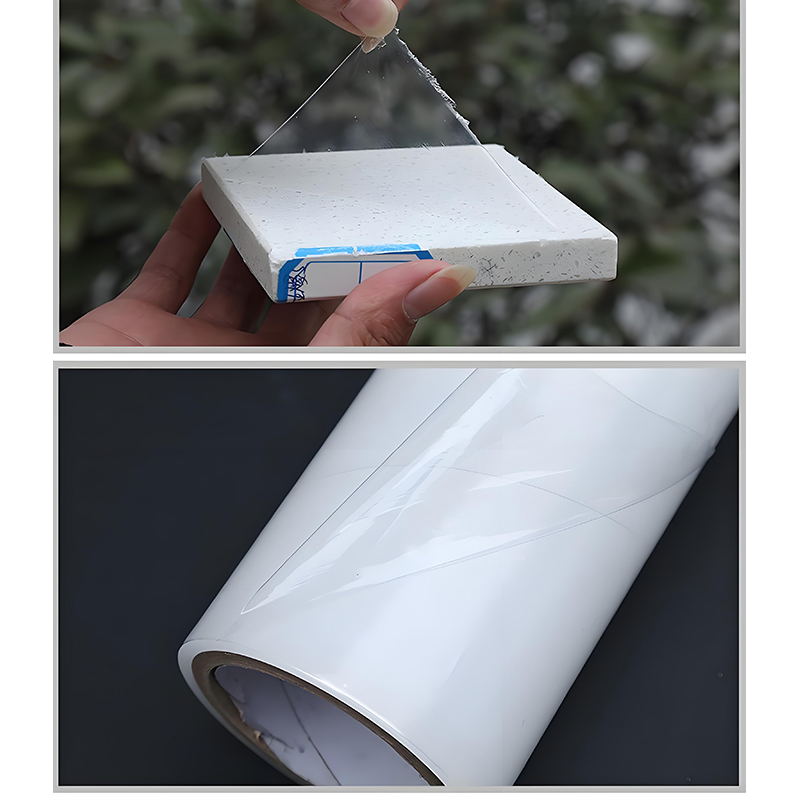

Для силиконизированных основ Передовой пакет 3300 мм показал себя лучше всего - равномерность отделения почти 98% против 91% у стандартных шири?н. Но есть нюанс: необходимо использовать усиленные сердечники диаметром от 150 мм, иначе возникает биение при размотке на высоких скоростях.

С полипропиленовыми плёнками сложнее - при такой ширине усиливается эффект 'паруса' при ламинации. Решили установкой дополнительных прижимных валов, но это увеличило энергопотребление линии на 7%. Для массового производства неприемлемо, используем только для спецзаказов.

Интересный случай был с термоплавкими составами: при ширине 3300 мм стабильно появлялись 'холодные зоны' по краям. Оказалось, проблема в геометрии экструдеров - пришлось разрабатывать Т-образные головки с индивидуальным подогревом секций. Сейчас этот опыт используем в новых разработках для автомобильной промышленности.

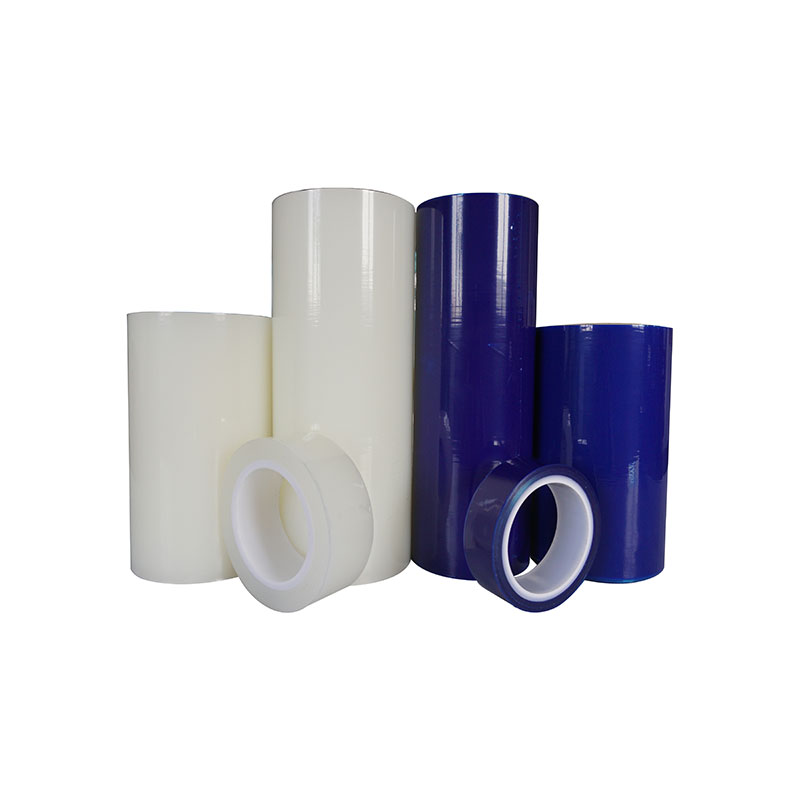

Многие забывают, что переход на Передовой пакет 3300 мм - это не только замена оборудования. У нас в ООО 'Яшилэ' пришлось полностью менять систему складирования: стандартные стеллажи не подходили по глубине, пришлось заказывать custom-решения. Плюс увеличились затраты на логистику - стандартные грузовики берут меньше рулонов за рейс.

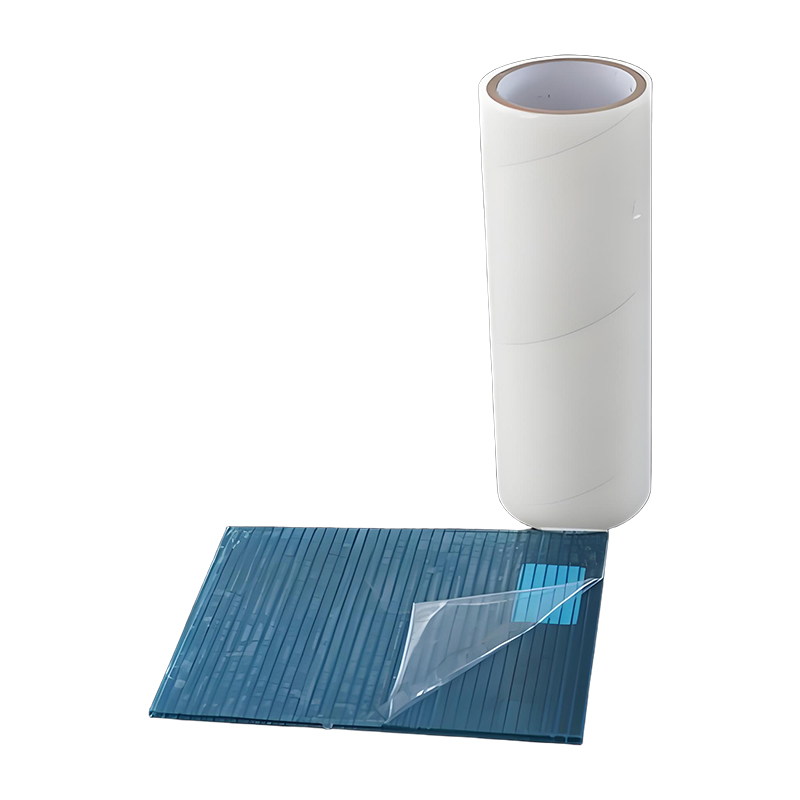

Но для некоторых продуктов игра стоит свеч: например, для защитных плёнок для солнечных панелей мы смогли снизить стоимость метра на 12% за счёт уменьшения обрезков. Правда, пришлось инвестировать в новый резательный комплекс с ЧПУ, но он окупился за 14 месяцев.

Сейчас рассматриваем вариант с двойной размоткой для материалов толщиной менее 50 мкм - теоретически это может дать ещё 8-10% экономии. Но пока не решён вопрос с синхронизацией скорости подачи, есть риски образования складок. Дорабатываем технологию, возможно, к концу года будут первые тесты.

Анализируя наш 15-летний опыт (компания ведь с 2006 года работает), вижу, что Передовой пакет 3300 мм - не панацея. Для мелкосерийного производства он невыгоден, для некоторых типов сырья вообще неприменим. Но там, где нужна максимальная производительность при сохранении качества - это действительно прорывное решение.

Сейчас экспериментируем с гибридными системами, где центральная часть полотна 3300 мм работает с одним материалом, а края - с другим. Пока сыровато, но для многослойных композитов перспективно. Как-то даже патент подавали на эту систему, но пока не коммерциализировали.

В целом, если бы начинал сейчас проектировать производство с нуля, вероятно, выбрал бы модульную систему с возможностью работы с разными шири?нами. Но для существующих мощностей в Фошань-Шунде Передовой пакет 3300 мм остаётся оптимальным решением для 60% нашей продукции. Главное - не применять его шаблонно, а каждый раз считать экономику и технологическую целесообразность.