-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Вот уже лет десять работаю с полимерами, и каждый раз, когда слышу про 'передовой полиэтилен высокой плотности', хочется уточнить: а что именно под этим понимают? Часто в спецификациях пишут красивые слова, а на деле материал ведёт себя нестабильно при экструзии. Наш опыт с Яшилэ показывает, что ключ не в маркетинговых терминах, а в сочетании параметров плотности, молекулярного веса и добавок.

Помню, в 2018 году мы закупили так называемый 'инновационный ПВП' у одного европейского поставщика. По документам всё идеально: плотность 0,957 г/см3, прочность на разрыв выше стандартной. Но при формовании плёнки на линии внезапно пошли пузыри. Оказалось, проблема в неоднородности гранул — производитель сэкономил на гомогенизации расплава.

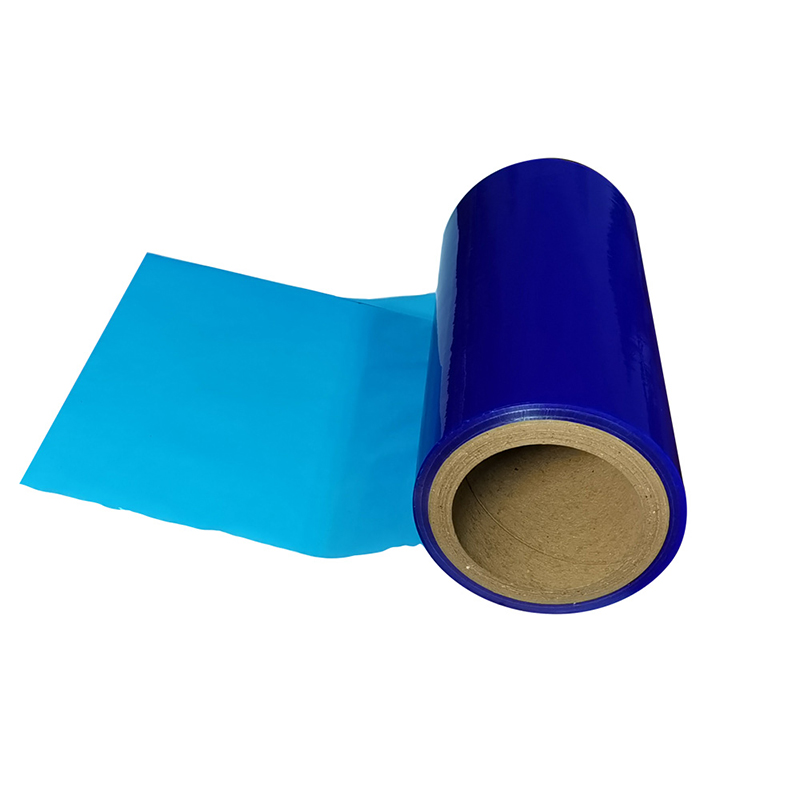

Сейчас при подборе всегда требую тестовые партии. Например, для клеевых основ Яшилэ критичен индекс расплава (МФИ) в диапазоне 5-7 г/10 мин. Если выше — адгезивный слой тянется неравномерно, если ниже — не пропитывает армирующую сетку.

Кстати, о сетках. В 2021 экспериментировали с трёхслойной композицией для упаковки стройматериалов. Взяли ПВП с заявленной 'улучшенной стойкостью к УФ', но через месяц на складе плёнка позеленела. Лаборатория показала: стабилизаторы выгорели из-за неправильного дозирования. Пришлось переходить на материал с сополимерными модификаторами.

Экструзия — это всегда компромисс между температурой и вязкостью. Для передовых марок ПВП часто рекомендуют зону цилиндра 190-220°C, но мы в Яшилэ нашли свой рецепт: начинаем с 185°C в первой зоне, постепенно поднимаем до 215°C перед фильерой. Так удаётся избежать деградации полимера при сохранении текучести.

Особенно важно для клеевых плёнок — контроль кристалличности. Если охлаждение на валках идёт слишком быстро, возникают внутренние напряжения. Потом при ламинации с субстратом появляются волны. Однажды из-за этого пришлось перерабатывать целую партию для текстильной фабрики в Шунде.

Заметил интересную деталь: китайские производители ПВП стали добавлять антистатические добавки прямо в гранулы. Вроде бы мелочь, но на скоростных линиях это снижает количество брака на 3-4%. Правда, приходится проверять совместимость с клеевыми составами — некоторые модификаторы конфликтуют с акриловыми полимерами.

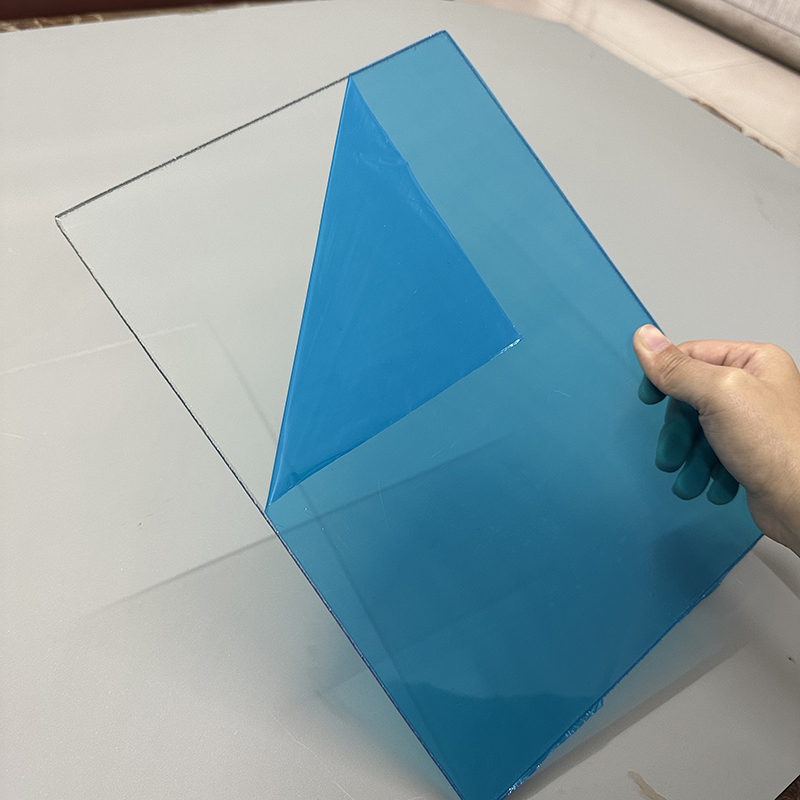

Наша компания ООО 'Яшилэ' с 2006 года специализируется на клеевых изделиях, и здесь ПВП работает как носитель или барьерный слой. Например, для термоплавких клеев нужна не просто высокая плотность, а определённая шероховатость поверхности. Идеально гладкая плёнка плохо держит адгезив — отслаивается при температурных циклах.

В прошлом месяце как раз оптимизировали рецептуру для автомобильного интерьера. Заказчик требовал устойчивость к -40°C. Стандартный ПВП трескался, пришлось комбинировать его с этиленвинилацетатом. Получился гибридный материал, который прошёл испытания в климатической камере.

Кстати, о площади производства: наши 10000 м2 в Фошань-Шунде позволяют тестировать разные режимы экструзии. Но иногда масштаб играет против — на большой линии сложнее поймать дефекты. Пришлось внедрить систему тепловизоров после зоны охлаждения. Теперь видим перегретые участки до того, как материал попадёт на намотку.

В 2019 пытались использовать биоразлагаемый ПВП для эко-упаковки. Технически всё работало, но стоимость оказалась в 2,3 раза выше обычного. Рынок не готов был платить такие деньги, хотя экологичность заявляли как преимущество. Вывод: передовые технологии должны иметь экономическое обоснование.

А вот удачный пример: для мебельной плёнки использовали ПВП с наночастицами диоксида кремния. Материал получил повышенную стойкость к царапинам без потери гибкости. Но пришлось полностью перенастраивать экструдер — добавки быстрее изнашивали шнек.

Сейчас тестируем материал с рециклатом. Не тот бытовой, а производственные отходы нашей же линии. После трёх циклов переработки прочность падает на 12-15%, но для некритичных применений вполне подходит. Важно не смешивать с первичным сырьём на ранних стадиях — иначе теряются преимущества обоих материалов.

Смотрю на новые разработки — много говорят о металлоценовых катализаторах для синтеза ПВП. Да, они дают более узкое распределение по молекулярному весу, но стоимость производства пока ограничивает применение. Для большинства наших заказчиков решающим остаётся цена за килограмм, а не премиальные свойства.

При этом в Яшилэ постепенно внедряем 'умные' добавки. Например, индикаторы влажности — они меняют цвет при превышении порога. Для упаковки электроники это бывает критично. Но сам полиэтилен должен сохранять барьерные свойства, иначе весь смысл теряется.

Из объективных ограничений: передовой ПВП плохо совместим с некоторыми видами печати. Приходится дополнительно модифицировать поверхность коронным разрядом или праймерами. На сайте yeslafilm.ru мы как раз указываем рекомендации по предпечатной подготовке — это снижает количество рекламаций.

В целом, если говорить о будущем... Думаю, следующий прорыв будет связан не с самим полимером, а со способами его комбинирования. Уже сейчас экспериментируем со соэкструзией ПВП и полипропилена — получаем материалы с уникальными свойствами. Но это уже тема для отдельного разговора.