-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про ?передовой пульт термоусадочной пленки?, первое, что приходит в голову — это навороченная панель с кучей кнопок и дисплеем. Но на практике часто оказывается, что половина функций никому не нужна, а сенсорное управление на производстве только мешает — руки в перчатках, пленка липнет... За 12 лет работы с упаковочным оборудованием я видел, как ?инновации? превращались в головную боль. Особенно когда речь идет о совместимости с материалами — тот же передовой пульт термоусадочной пленки от немецкого производителя в 2019 году отлично работал с ПВХ, но стоило перейти на полиолефиновые пленки, как начались сбои в калибровке температуры.

В 2021 году мы тестировали систему от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их пульт для термоусадочных туннелей изначально казался слишком упрощенным. Всего пять кнопок и аналоговый регулятор вместо цифрового дисплея. Но именно эта ?простота? оказалась ключевой: не нужно было перезагружать настройки при смене партии пленки, как это случалось с итальянскими аналогами. Кстати, их сайт https://www.yeslafilm.ru стоит изучить — там есть технические заметки по адаптации оборудования под разные типы клеевых основ.

Заметил интересную деталь: большинство сбоев происходит не из-за электроники, а из-за неправильной интерпретации сигналов датчиков. Например, оптический датчик положения рулона может давать погрешность до 3 мм при работе с матовыми пленками — и ?умный? пульт начинает корректировать скорость подачи, создавая петлю. Приходится вручную подбирать коэффициенты, хотя производители уверяют в полной автоматизации.

Особенно проблемными оказались системы с беспроводным управлением. Казалось бы, удобно — регулируй параметры с планшета. Но на производстве, где работают несколько термоусадочных линий одновременно, Wi-Fi-каналы пересекаются, возникают задержки до 2 секунд. Для процессов с температурным режимом 160-200°C это критично. В итоге вернулись к проводным пультам с экранированными кабелями.

В прошлом году на консервном заводе под Воронежем установили линию с ?интеллектуальным? пультом — он должен был самостоятельно определять плотность усадки по толщине пленки. Система работала идеально... до первого изменения влажности в цехе. При 85% влажности датчики начали считывать конденсат как изменение толщины материала, и термоусадочная камера выдала перегрев на 40°C. Результат — 200 испорченных упаковок ветчины.

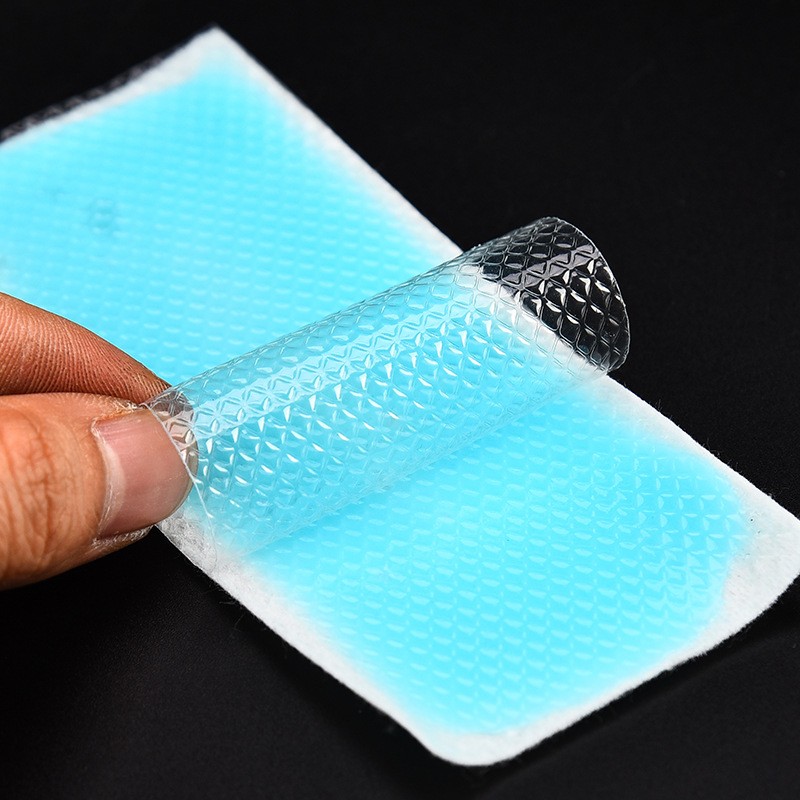

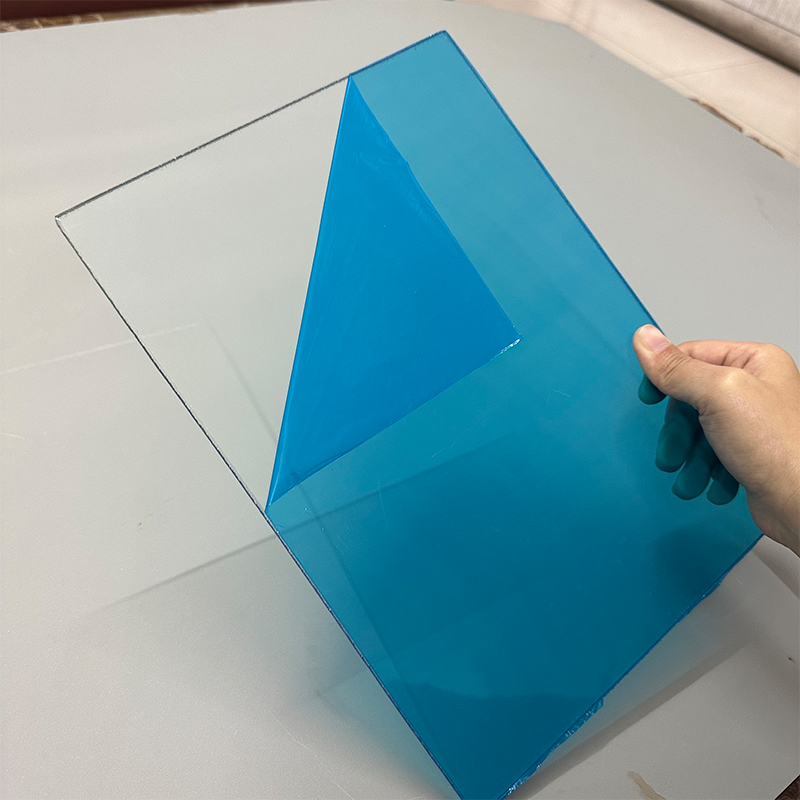

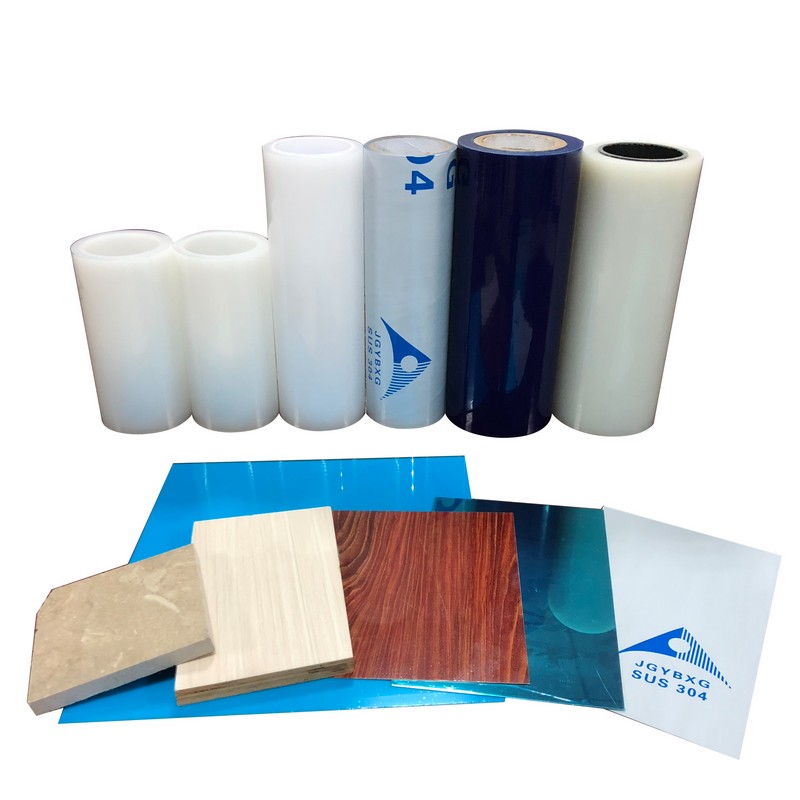

Интересный опыт получили при работе с материалами от Яшилэ Фошань-Шунде — их комбинированные пленки с клеевым слоем требуют особого подхода к температурному контролю. Стандартные настройки пульта не подходили: при температуре 140°C клей не активировался, а при 170°C пленка деформировалась. Пришлось создавать отдельный профиль с плавным ростом температуры от 150 до 163°C в разных зонах туннеля.

Запомнился случай с фармацевтическим производством — там требовалась стерильная упаковка с двойной усадкой. ?Продвинутый? пульт швейцарского производства не мог обеспечить точную выдержку времени между первым и вторым циклом усадки — сказывалась разница в теплопроводности материалов. Решили проблему только подключив внешний таймер напрямую к нагревательным элементам, минуя основную панель управления.

Мало кто учитывает, что передовой пульт термоусадочной пленки должен быть совместим не только с оборудованием, но и с системой вентиляции цеха. При работе с ПЭТ-пленками выделяются пары, которые оседают на электронных компонентах — за полгода это может вывести из строя даже защищенные контроллеры. Приходится дополнительно устанавливать локальные вытяжки прямо над зоной управления.

Еще один момент — энергопотребление. Современные пульты с сенсорными экранами и постоянной подсветкой потребляют до 400 Вт, что для круглосуточного производства выливается в существенные затраты. А простые аналоговые системы — не более 150 Вт. Иногда ?развитие? оказывается шагом назад в экономике процесса.

Особенно сложно с обучением персонала. Молодые операторы привыкли к сенсорным интерфейсам, а опытные мастера предпочитают механические регуляторы. Наш компромисс — гибридные системы, где основные параметры выведены на цифровой дисплей, а экстренная регулировка осуществляется аналоговыми ручками. Такие решения есть у Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде в их последних модификациях пультов.

Сейчас тестируем систему с предварительным расчетом усадки — пульт анализирует плотность и толщину пленки перед загрузкой в туннель. Но оказалось, что даже в пределах одной партии материал может иметь variations до 8%, что сводит на нет все предварительные расчеты. Приходится сохранять возможность мгновенного ручного вмешательства.

Интересное направление — адаптивные алгоритмы, которые учатся на предыдущих циклах усадки. Но здесь возникает другая проблема: при смене типа продукции система пытается применить нерелевантный опыт. Например, после работы с пищевой пленкой переключается на промышленную упаковку — и выдает совершенно неподходящие температурные профили.

На мой взгляд, будущее за модульными пультами, где можно отключать ненужные функции. Как в решениях от Яшилэ Фошань-Шунде — их базовая комплектация включает только essential функции, а опции докупаются отдельно. Это разумнее, чем переплачивать за ?навороченную? панель, 60% возможностей которой никогда не будут использоваться.

Главный урок за эти годы: не существует универсального передового пульта термоусадочной пленки. Каждое производство требует кастомизации — где-то важнее точность поддержания температуры, где-то скорость реакции на изменение плотности материала. Слепая вера в ?умные? системы часто приводит к потерям.

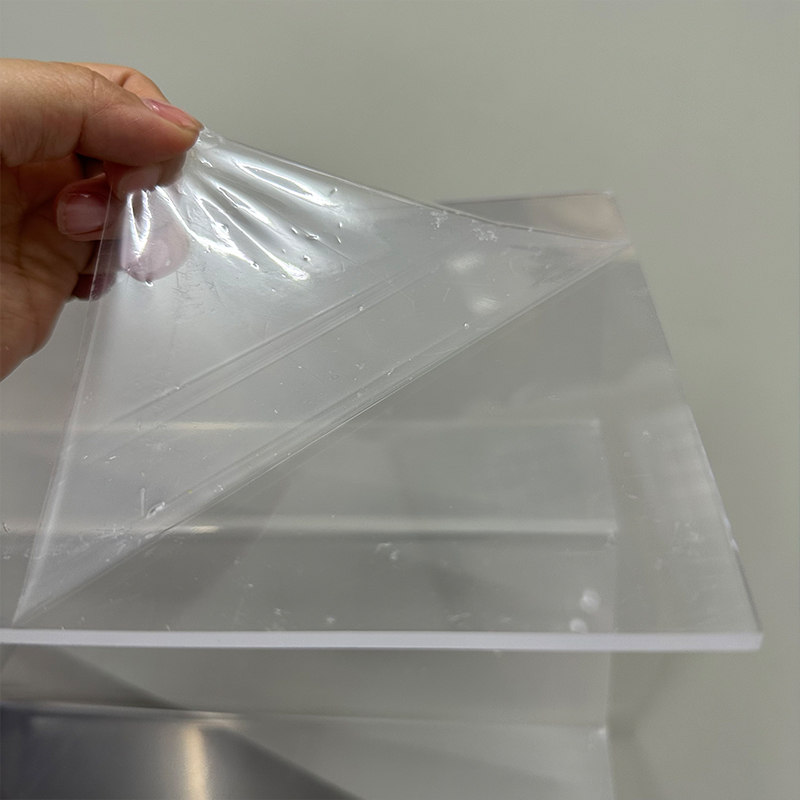

При выборе оборудования теперь всегда запрашиваю тестовые образцы материалов — запускаю их на конкретном пульте минимум на 50 циклов. Только так можно выявить ?плавающие? ошибки, которые не проявляются при кратковременном тестировании. Кстати, на https://www.yeslafilm.ru есть полезная опция — можно отправить образцы пленки для тестов на их оборудовании.

И последнее: самые надежные системы оказываются те, где сохраняется физическая связь между регуляторами и исполнительными механизмами. Избыток электронных посредников только увеличивает точки отказа. Иногда лучше старая добрая механика с парой датчиков, чем ?инновационный? пульт с двадцатью непонятными функциями.