-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь термин передовой экран, первое, что приходит на ум — это ультратонкие дисплеи смартфонов. Но в промышленности всё иначе. Мы в Яшилэ часто сталкиваемся с тем, что клиенты путают защитные плёнки с функциональными покрытиями. Например, для станков ЧПУ нужен не просто барьер от царапин, а материал, выдерживающий масло и вибрацию. Именно здесь начинается настоящая работа с передовыми экранами.

В 2018 году мы для автозавода в Тольятти разрабатывали защитное покрытие для сенсорных панелей. Технологи требовали, чтобы плёнка не просто защищала, но и не искажала цветопередачу. После трёх месяцев испытаний пришли к композитному материалу с акриловым клеем — он давал точность в 98,7% по сравнению с голым экраном.

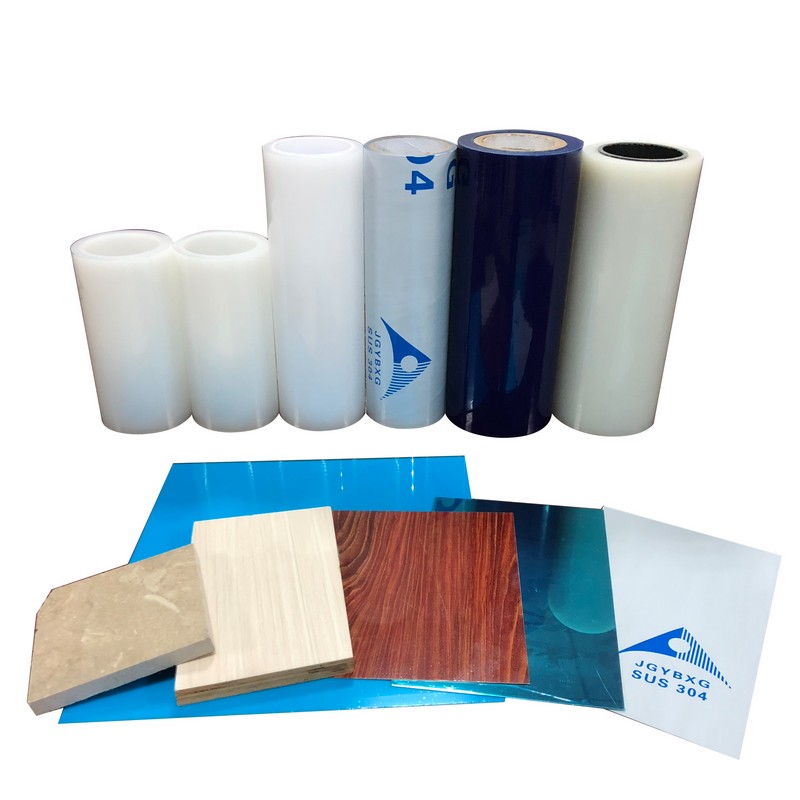

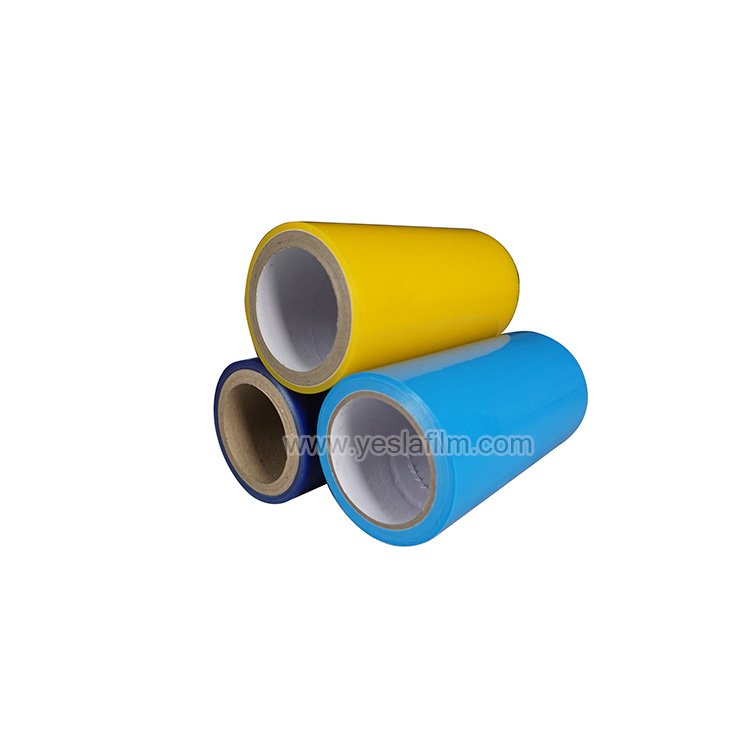

Кстати, о клеях. Наш завод в Фошане как раз специализируется на таких решениях. Площадь в 10000 м2 позволяет экспериментировать с разными основами — от полиуретана до силикона. Но для передовых экранов чаще всего идёт модифицированный акрил, который не желтеет под УФ-излучением.

Ошибкой многих конкурентов считаю использование стандартных ПЭТ-плёнок для высокоточных экранов. На тестах при температуре +60°C такие образцы давали оптические искажения до 15%. Мы же добавили антистатический слой — проблема ушла.

В 2021 году для логистической компании из Новосибирска делали экраны для терминалов сбора данных. Основная сложность — работа при -40°C. Стандартные клеи кристаллизовались, но мы нашли решение через полимерную модификацию. Сейчас эти терминалы работают уже два года без замены покрытия.

На сайте yeslafilm.ru мы как раз выложили технические отчёты по этому проекту. Кстати, многие клиенты сначала сомневаются в наших данных по адгезии — пока не увидят результаты независимых испытаний. Например, для пищевого производства в Казани мы подтвердили стабильность клея при постоянной стерилизации паром.

Запомнился провал с одним заводом в Челябинске — пытались адаптировать экран для гальванических цехов. Не учли химическую агрессию электролитов — через неделю покрытие пузырилось. Пришлось полностью пересматривать состав барьерного слоя.

При ламинации передовых экранов критически важен контроль давления. Даже отклонение в 0,2 атм может привести к микроскопическим пузырям, которые проявятся только через месяц эксплуатации. Мы на производстве в Шунде используем японские прессы с цифровым контролем, но до 2019 года работали на немецком оборудовании — там погрешность была выше.

Интересный момент: чем тоньше экран, тем сложнее добиться равномерности клеевого слоя. Для дисплеев медицинского оборудования толщиной 0,8 мм мы разработали технологию напыления — адгезия сохраняется даже после 200 циклов дезинфекции.

Оптическая прозрачность — не единственный параметр. Для экранов в авиации, например, важен коэффициент преломления. Мы как-то тестировали материал с идеальной прозрачностью, но при углах обзора свыше 160° возникали радужные эффекты — неприемлемо для пилотских панелей.

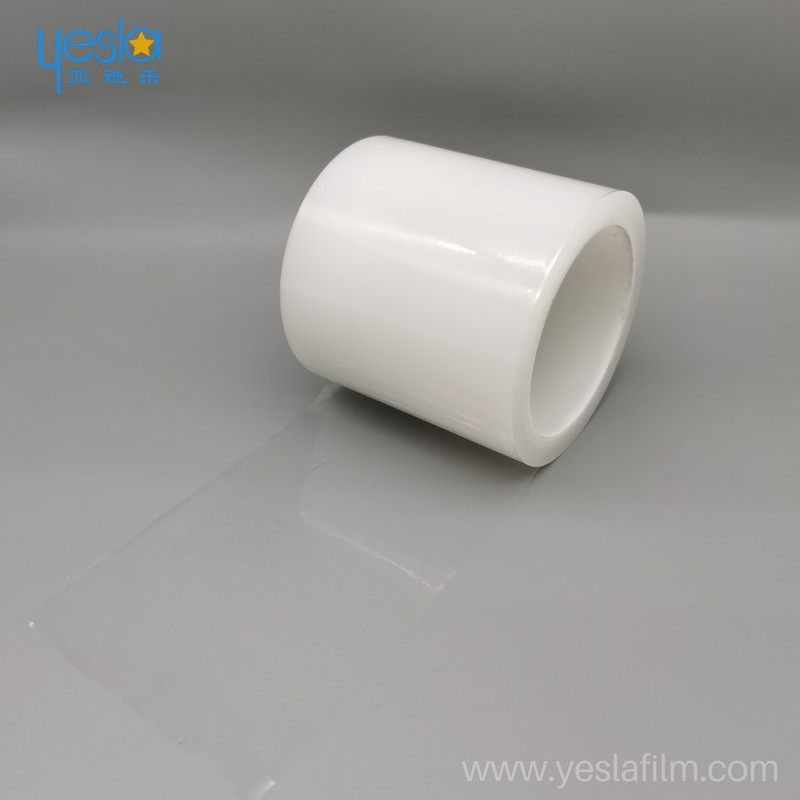

Толщина клеевого слоя часто недооценивается. Для гибких экранов оптимально 25-50 мкм, но если сделать меньше — теряется амортизация, больше — появляется геометрическое искажение. Нашли компромисс через ячеистую структуру нанесения.

УФ-стабилизация — отдельная головная боль. Стандартные стабилизаторы выцветают за 6-8 месяцев. В наших последних разработках для уличных экранов использовали органические соединения на основе бензотриазола — ресурс увеличился до 5 лет.

Раньше главным был параметр твёрдости — сейчас на первое место вышла эластичность. С появлением гибких дисплеев требования к адгезии изменились кардинально. Наш отдел РОиД в Фошане сейчас экспериментирует с клеями на основе полиимидов — они выдерживают до 50000 циклов сгибания.

Заметил, что с 2020 года резко выросли запросы на антимикробные покрытия. Для медицинских экранов мы добавляем ионы серебра в защитный слой — эффективность подтверждена тестами против MRSA.

Экологичность стала не маркетинговым ходом, а техническим требованием. Европейские заказчики теперь запрашивают сертификаты бессвинцовой технологии. Наш завод прошёл эту сертификацию в 2022 — пришлось менять всю цепочку поставок сырья.

Самое неочевидное открытие — влияние статического электричества на точность тач-экранов. При испытаниях для метрополитена обнаружили, что стандартные антистатические покрытия теряют эффективность при влажности ниже 30%. Разработали гигроскопичную добавку — проблема исчезла.

Неудачный эксперимент был с наноструктурированными покрытиями — теоретически увеличивали прочность на 40%, но стоимость производства взлетала втрое. Для массового рынка не подошло, хотя для военных заказчиков такие решения иногда применяем.

Сейчас вижу тренд на многофункциональность. Один и тот же экран должен защищать, проводить ток, рассеивать тепло и менять прозрачность. Наша разработка для умных окон как раз сочетает эти функции — использовали жидкокристаллическую плёнку с токопроводящими шинами.

Перспективное направление — самовосстанавливающиеся покрытия. Пока добились только эффекта 'затягивания' царапин до 10 мкм при нагреве до +70°C. Но для автомобильных экранов это уже прорыв.

В ООО 'Яшилэ' продолжаем испытания в условиях экстремальных сред. Недавно получили интересные данные по стойкости к радиации — для атомной промышленности это может стать ключевым параметром. Как обычно, все детали публикуем на yeslafilm.ru — чтобы коллеги по отрасли могли использовать наши наработки.