-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь про передовые гофрированные защитные мембраны, многие сразу представляют себе просто рифлёный материал для упаковки. Но на деле это сложные композитные системы, где геометрия складок напрямую влияет на демпфирующие свойства. В нашей практике был курьёзный случай, когда заказчик требовал 'самую прочную мембрану', но при тестах выяснилось, что ему нужна была не столько прочность, сколько эластичность при переменных нагрузках. Именно такие ситуации заставляют глубже анализировать, что скрывается за термином 'защитные' в разных отраслях.

Ранние версии мембран часто копировали обычный гофрокартон, просто уменьшая масштаб. Но при переходе на микроуровень проявлялись абсолютно иные физические законы. Помню, как в 2012 году мы тестировали образцы с симметричными гофрами - при вибрационных нагрузках они создавали резонансные явления, полностью нивелирующие защитные свойства. Пришлось разрабатывать асимметричные профили, где каждая складка имеет разный угол изгиба.

Сейчас в арсенале передовые гофрированные защитные мембраны содержат до 7 слоёв полимерных композитов. Но важно не количество слоёв, а их взаимодействие. Например, средний слой с эффектом памяти формы часто сочетают с внешним армирующим покрытием. На производстве ООО 'Яшилэ' мы отрабатывали технологию нанесения такого покрытия методом электростатического напыления - пришлось трижды менять параметры вулканизации, чтобы избежать деформации гофр.

Интересно наблюдать, как меняются требования к мембранам для разных климатических зон. Для северных регионов мы добавляем морозостойкие пластификаторы в состав сырья, но это требует пересчёта всей геометрии гофрирования. Однажды партия для Ямало-Ненецкого округа показала трещины при -55°C - оказалось, проблема была в слишком резких переходах между гофрами, создающих точки напряжения.

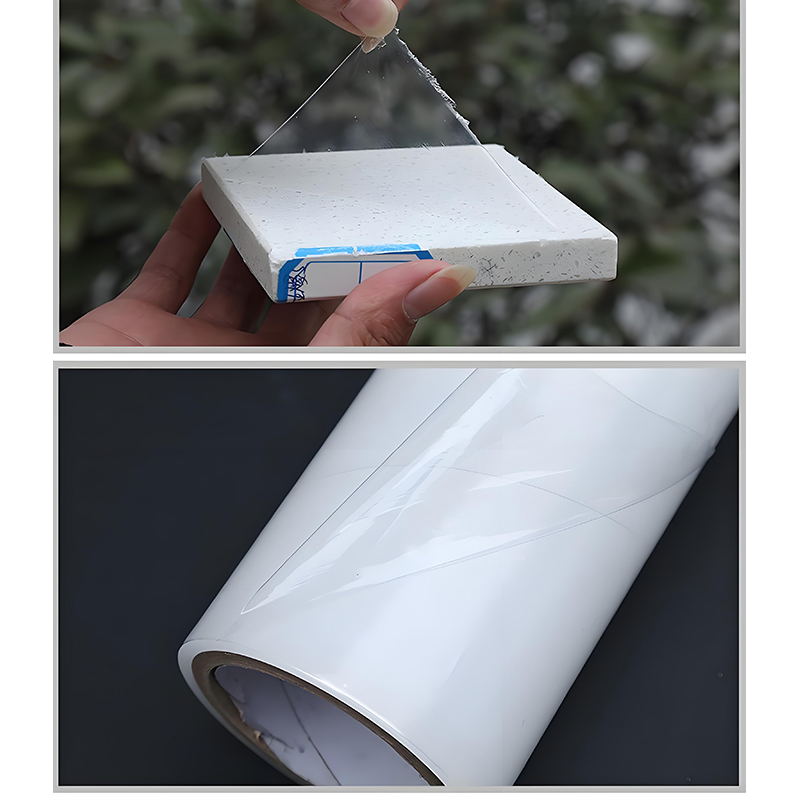

Без правильно подобранной клеевой основы любые передовые гофрированные защитные мембраны превращаются в бесполезный рулон. Наша компания ООО 'Яшилэ' с 2006 года специализируется на разработке адгезивных составов, и здесь важно понимать химическую совместимость материалов. Для полипропиленовых мембран, например, не подходят акриловые клеи - только модифицированные каучуковые.

В лаборатории на производственной площадке в Фошане мы столкнулись с интересным эффектом: при комбинации мембран с металлическими поверхностями стандартные клеи вызывали коррозию через 6-8 месяцев. Решение нашли в добавлении ингибиторов коррозии непосредственно в клеевой слой, но это потребовало полного пересмотра технологии нанесения.

Сейчас мы тестируем термореактивные составы, которые активируются только при определённом давлении. Это особенно важно для автоматизированных производственных линий, где традиционные клеи могут преждевременно полимеризоваться. Правда, пришлось увеличить площадь контакта гофр на 15% для обеспечения надёжной фиксации.

Один из самых показательных примеров - мембраны для защиты сенсорных панелей промышленного оборудования. Казалось бы, простейшая задача, но первые образцы создавали оптические искажения из-за неправильного коэффициента преломления. Пришлось сотрудничать с оптиками, чтобы разработать специальное полимерное покрытие с показателем преломления, близким к стеклу.

Ещё более сложной оказалась задача для авиационной промышленности, где мембраны должны выдерживать перепады давления. Наши первые испытания в барокамере показали, что стандартные гофрированные структуры схлопываются при резком снижении давления. Решение нашли в комбинированных мембранах с армирующими вставками из полиэфирной сетки.

Кстати, ошибочно думать, что передовые гофрированные защитные мембраны нужны только для высокотехнологичных отраслей. В пищевой промышленности мы применяем их для защиты этикеток от истирания, но здесь столкнулись с проблемой миграции пластификаторов. Пришлось разрабатывать специальные пищевые сертифицированные составы без фталатов.

Основное ограничение современных мембран - температурный диапазон. Даже специализированные составы работают стабильно только в пределах -60°C до +180°C. Для более экстремальных условий приходится использовать керамические наполнители, но они radically меняют механические свойства, делая мембраны более хрупкими.

На нашем производстве в Шунде мы экспериментировали с наноразмерными добавками для улучшения термостойкости. Результаты обнадёживают - удалось расширить верхний предел до +220°C, но стоимость производства выросла почти вдвое. Сейчас работаем над оптимизацией этого процесса.

Интересное направление - 'умные' мембраны с датчиками повреждения. Мы встраиваем в структуру микроскопические капилляры с индикаторной жидкостью - при нарушении целостности появляется видимое пятно. Технология перспективная, но пока дорогая для массового применения.

Часто недооценивают влияние скорости производства на качество мембран. При высокоскоростной штамповке (более 30 метров в минуту) возникает эффект 'термоусталости' материала. Мы на собственном опыте убедились, что нужно индивидуально подбирать температурные режимы для каждого типа полимеров.

Ещё один нюанс - чистота производственных помещений. Даже микроскопические частицы пыли между слоями мембраны создают точки концентрации напряжения. После установки систем очистки воздуха класса 7 на нашем производстве в Фошане количество брака снизилось на 23%.

Сейчас мы рассматриваем возможность использования лазерной резки вместо механической для создания гофрированных профилей. Это позволит добиться более точной геометрии, но требует переоснащения всей производственной линии. Возможно, в следующем году запустим пилотный проект.

Стоимость передовые гофрированные защитные мембраны часто становится камнем преткновения. Но при правильном расчёте жизненного цикла первоначальные инвестиции окупаются за счёт снижения брака и простоев оборудования. Для одного из машиностроительных заводов мы просчитали, что применение наших мембран для защиты направляющих станков увеличило межсервисный интервал с 3 до 7 месяцев.

Важный момент - унификация размеров. Мы разработали систему модульных размеров, которая покрывает 80% стандартных применений. Это позволило снизить стоимость на 15% за счёт массового производства.

Для особых случаев сохраняем возможность изготовления по индивидуальным параметрам, но здесь важно учитывать минимальные партии. Обычно от 500 кв.м. для специальных конфигураций.