-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'Пленка OEMPVD', многие сразу думают о простой защитной плёнке, но это как сравнивать самолёт и бумажный змей. На деле это сложная система, где каждый микрон имеет значение. Вспоминаю, как в 2018 мы закупили первую партию у китайцев — выглядело идеально, но через месяц на объекте в Новосибирске покрытие начало отслаиваться. Оказалось, проблема в адгезивном слое, который не выдерживал перепадов -40°C. Именно тогда я понял, что спецификации на бумаге и реальные условия — это разные вселенные.

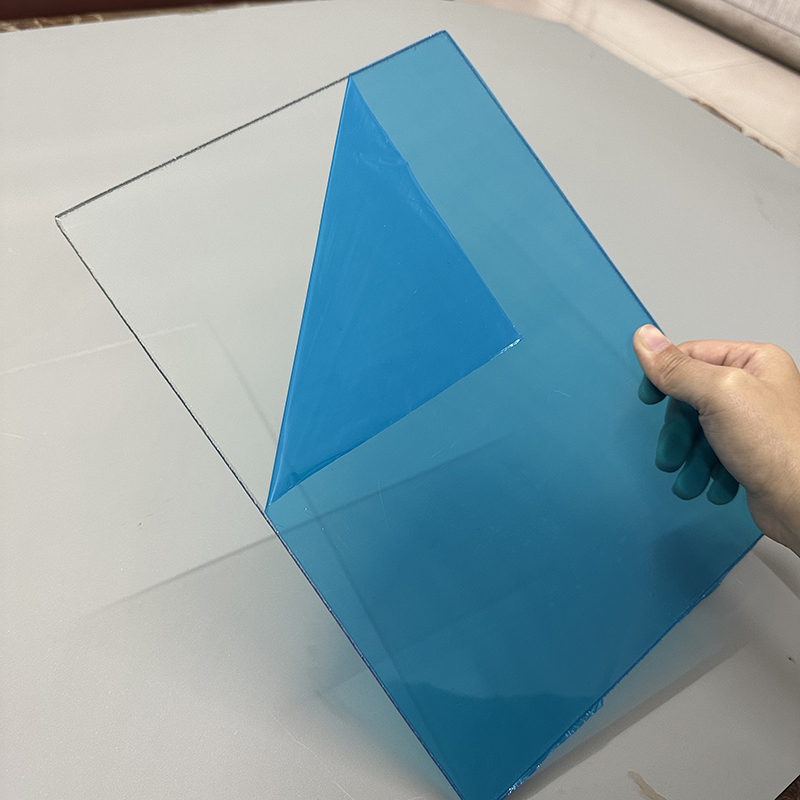

OEMPVD — это не просто плёнка, а многослойная структура, где полимерная основа сочетается с вакуумным напылением. Часто путают с обычными PE-плёнками, но ключевое отличие — система адгезии. У Пленка OEMPVD адгезивный слой должен работать в диапазоне от -50° до +120°C, иначе все преимущества напыления теряются.

На практике встречал случаи, когда заказчики экономили на толщине барьерного слоя — потом платили втрое больше за замену бракованных панелей. Особенно критично для медицинского оборудования, где плёнка контактирует с дезинфицирующими растворами.

Кстати, у Пленка OEMPVD есть интересная особенность: при неправильном хранении влага конденсируется между слоями, создавая эффект линзы. Видел такое на складе в Красноярске — пришлось списывать целую партию.

Технология напыления требует идеально чистого помещения — даже пылинка размером 5 микрон может создать канал для коррозии. Помню, как на заводе в Фошане пришлось переделывать линию вентиляции трижды, прежде чем добились класса чистоты ISO 6.

С Пленка OEMPVD всегда есть компромисс между прозрачностью и прочностью. Для дисплеев сенсорных панелей обычно идёт вариант 75/25, но для промышленных применений — 60/40. Ошибка в выборе стоила нам контракта с немецким автопроизводителем в 2019.

Интересно, что китайские производители часто экономят на системе контроля толщины — используют оптические вместо рентгеновских методов. Разница в точности ±3 мкм против ±0.8 мкм. Для электроники это катастрофа.

В 2021 работали с заводом в Тольятти — устанавливали Пленка OEMPVD на сварочные роботы. Проблема возникла с УФ-стабильностью — через 2000 часов работы появилось пожелтение. Пришлось менять состав стабилизаторов, увеличили долю HALS-добавок.

Ещё запомнился случай с пищевым оборудованием в Казани. Технологи настояли на антимикробном покрытии, но не учли миграцию ионов серебра в пищевую зону. Пришлось разрабатывать капсулированную версию с компанией Яшилэ — их лаборатория в Шунде как раз специализируется на сложных композициях.

Кстати, о Пленка OEMPVD — многие забывают про коэффициент теплового расширения. При монтаже на алюминиевые поверхности разница в CTE может достигать 3.5×10^-5 K^-1, что приводит к морщинам при термоциклировании.

Самая частая ошибка — неправильный подбор клеевой системы. Например, для нержавеющей стали нужен акриловый состав с содержанием SiO2 не менее 18%, иначе адгезия падает после термообработки. Научились этому после провала на металлургическом комбинате в Череповце.

Ещё момент: при вакуумном напылении часто перекаливают подложку — если температура превышает 85°C, поликарбонатная основа начинает терять оптические свойства. Контролируем теперь пирометром в трёх точках.

Интересно, что российские нормативы по миграции пластификаторов строже европейских — пришлось полностью менять систему фталатов в составе для поставок в фармацевтику. Спасибо технологам из Яшилэ, которые оперативно подобрали альтернативу на основе полиэфиров.

Сейчас экспериментируем с наноалмазными добавками — увеличивают износостойкость в 2.3 раза, но стоимость растёт на 40%. Для массового применения пока нерентабельно, хотя для аэрокосмической отрасли уже есть заказы.

Основное ограничение Пленка OEMPVD — скорость производства. Максимум 35 м/мин при стабильном качестве, тогда как обычные плёнки идут на 120 м/мин. Пытались увеличить до 50 м/мин — появился эффект 'апельсиновой корки' на поверхности.

Заметил, что многие недооценивают роль релаксации напряжений. После намотки на вал плёнка должна 'отдыхать' не менее 72 часов, иначе при резке получается волнитый край. Проверили на собственном опыте, когда поспешили с отгрузкой для солнечных батарей в Сочи.

С Яшилэ сотрудничаем с 2018 — их завод в Шунде как раз имеет нужную сертификацию для медицинских применений. Ценю, что они хранят образцы каждой партии 5 лет — когда возник спор по качеству для проекта в Сколково, смогли провести сравнительный анализ.

Важный момент: при заказе Пленка OEMPVD всегда требуйте протоколы калибровки толщиномеров — разница в 2 микрона может изменить диэлектрические свойства на 15%. Научились этому после инцидента с коротким замыканием на сборке литий-ионных батарей.

Кстати, их сайт https://www.yeslafilm.ru удобен тем, что выкладывают актуальные техпаспорта с поправками — в прошлом месяце как раз обновили данные по термостабильности для арктических применений.

За 10 лет работы с Пленка OEMPVD понял главное: не бывает универсальных решений. Для каждого применения нужен кастомизированный подход — будь то хирургические инструменты или ветрогенераторы.

Сейчас наблюдаю тенденцию к би-ориентированным пленкам — где свойства по машинному и поперечному направлению отличаются намеренно. Это сложно в производстве, но даёт выигрыш в 20% по прочности на разрыв.

И да — никогда не экономьте на предварительных испытаниях. Лучше потратить неделю на тесты в термокамере, чем потом разбираться с претензиями. Как говорится, скупой платит дважды, а в нашем случае — трижды, если считать репутационные потери.