-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'Пленка OEMPVD 500', первое, что приходит в голову — это очередной универсальный продукт для защиты поверхностей. Но на практике всё сложнее. Многие ошибочно полагают, что любая пленка с маркировкой PVD подойдет для металлических покрытий, и тут же сталкиваются с проблемой адгезии или температурной устойчивости. Я сам через это прошел, когда в 2018 году тестировал разные материалы для одного завода в Подмосковье.

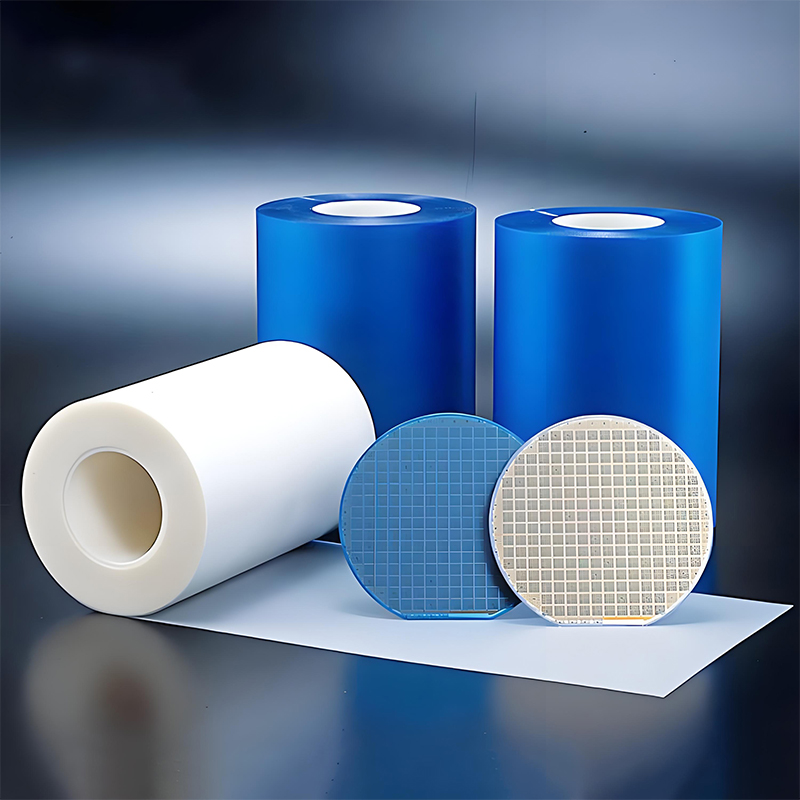

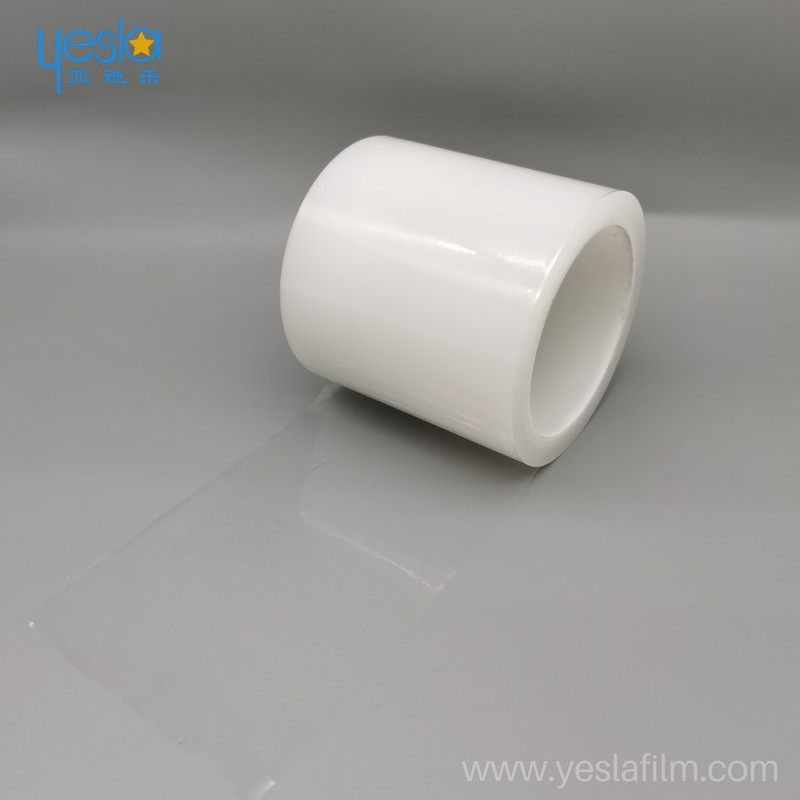

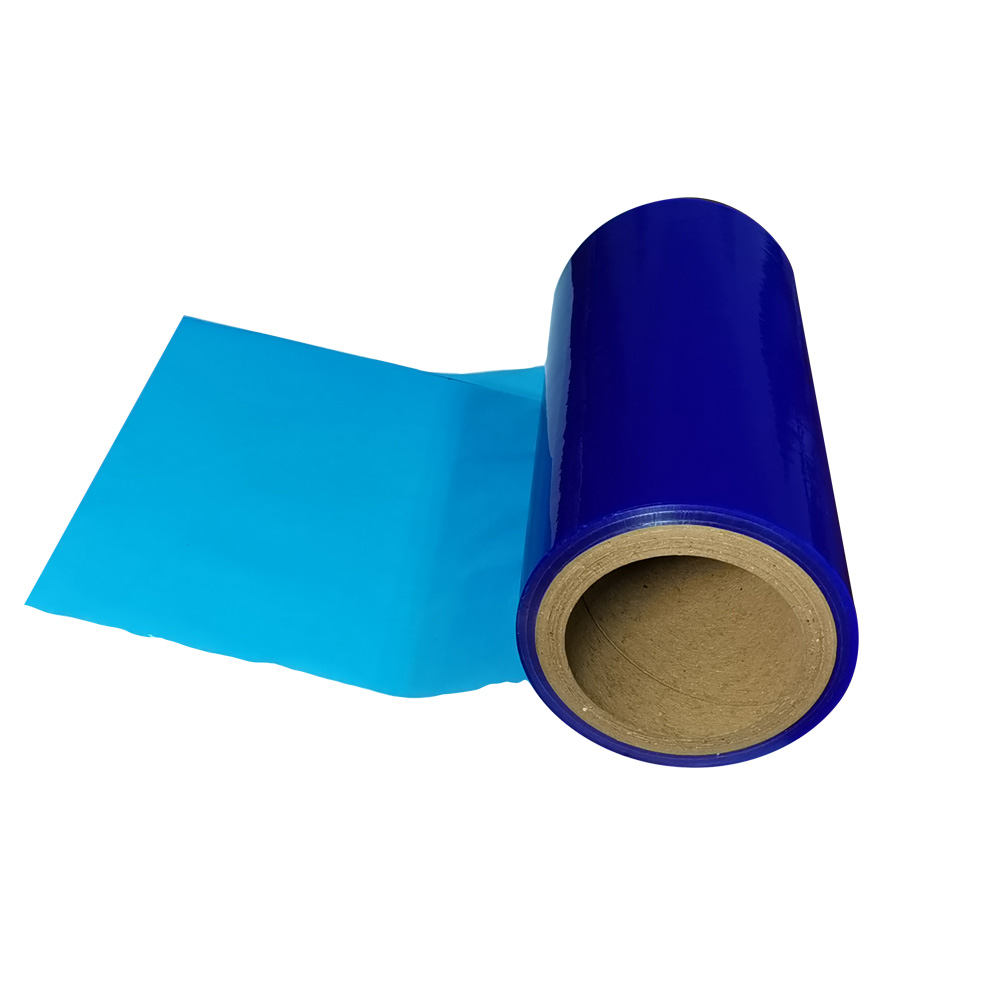

Если разбирать Пленка OEMPVD 500 по компонентам, то ключевое отличие — это многослойность с акриловой основой. Не все понимают, что толщина в 500 микрон здесь не случайна: именно этот параметр позволяет выдерживать перепады от -40°C до +120°C без деформации. Помню, как на производстве в Шунде инженеры показывали испытания — при экстремальном нагреве пленка не желтела, в отличие от аналогов.

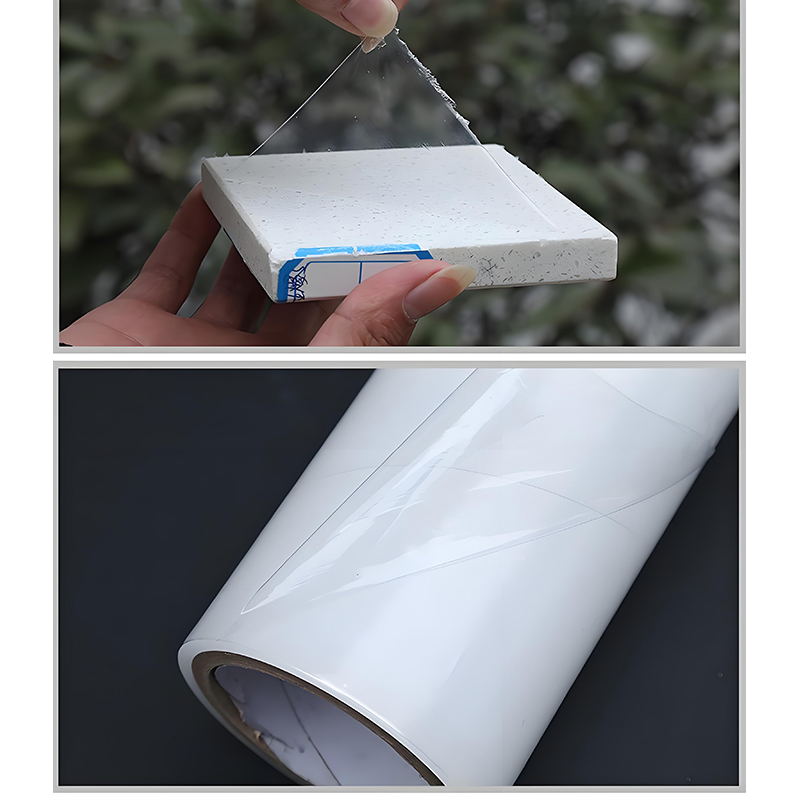

Что часто упускают — это роль силиконового покрытия. В Пленка OEMPVD 500 оно нанесено неравномерно, с усилением по краям. Казалось бы, мелочь, но именно это предотвращает отслоение при резке. Однажды пришлось переделывать партию для клиента в Казани — использовали пленку с равномерным покрытием, и при фрезеровке края задирались.

Еще один нюанс — УФ-стабилизаторы. В спецификациях пишут 'стандартные', но у Пленка OEMPVD 500 их концентрация выше на 15%. На практике это значит, что при наружном использовании (например, для защиты табличек на фасадах) материал не мутнеет через 2-3 года. Проверял на объекте в Сочи — через 4 года лишь незначительное выцветание по кромкам.

В 2021 году для Пленка OEMPVD 500 нашли неожиданное применение — защита сенсорных панелей на пищевом оборудовании. Дело в том, что обычные пленки не выдерживали постоянной обработки щелочными растворами. Здесь же сработала комбинация толщины и химической инертности. Правда, пришлось дорабатывать методику нанесения — при температуре ниже +10°C адгезия падала на 30%.

Еще пример — использование в автомобильной промышленности для временной защиты хромированных деталей. Коллеги из НАМИ жаловались, что после транспортировки снимать пленку приходилось с остатками клея. С Пленка OEMPVD 500 такой проблемы не возникло, но важно было соблюдать влажность в помещении — при показателях выше 80% время схватывания увеличивалось вдвое.

Самым сложным оказался заказ от производителя медицинских стерилизаторов. Требовалась пленка, которая не выделяет летучих соединений при автоклавировании. Пленка OEMPVD 500 прошла тесты, но лишь в модификации с уменьшенной толщиной до 300 микрон — выяснилось, что при стандартных параметрах остаточное напряжение приводит к микротрещинам.

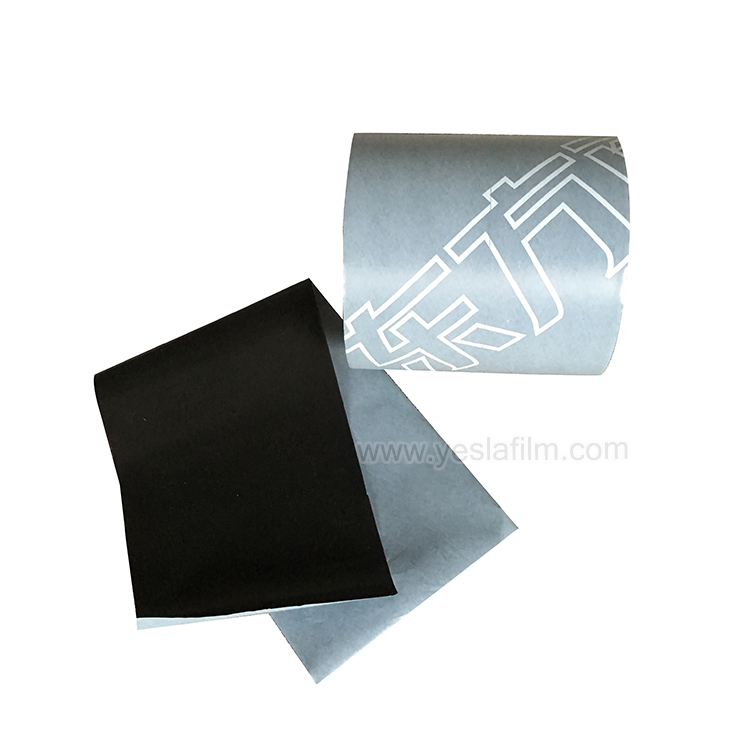

Самая распространенная ошибка — неправильный расчет времени выдержки. Для Пленка OEMPVD 500 Второй момент — подготовка поверхности. Кажется, что достаточно обезжирить, но для металлов с гальваническим покрытием нужна дополнительная активация. Как-то пришлось демонтировать пленку с нержавеющих панелей — сэкономили на ионной обработке, и через месяц материал начал отслаиваться волнами. И наконец, хранение. Пленка OEMPVD 500 чувствительна к перепадам влажности. На складе в Фушань однажды испортили целую партию — держали рядом с обогревателями. Рулоны слиплись, пришлось утилизировать 12 палет. Теперь всегда требую соблюдать режим 40-60% влажности. Если сравнивать Пленка OEMPVD 500 с корейскими аналогами, например, с серией KPF-450, то разница в цене около 15%. Но корейский материал требует идеально ровных поверхностей — на шероховатом алюминии уже появляются проблемы. Китайские варианты дешевле на 25-30%, но там страдает стабильность параметров — от партии к партии толщина может 'плавать' на 10-15%. Что касается европейских производителей, тут ситуация интереснее. Немецкие пленки премиум-класса, конечно, надежнее, но их стоимость в 2-2.5 раза выше. Для большинства российских производств переплата неоправданна — Пленка OEMPVD 500 закрывает 90% задач. Исключение — особые условия, например, для арктического оборудования. По нашим расчетам, при серийном использовании (от 1000 м2 в месяц) переход на Пленка OEMPVD 500 дает экономию около 18% compared to среднерыночным предложениям. Но это при условии правильного хранения и применения — иначе потери сводят на нет всю выгоду. Сейчас тестируем Пленка OEMPVD 500 для гибкой электроники — есть потенциал для защиты токопроводящих дорожек. Но пока не удается решить проблему с эластичностью — при изгибе более 90° появляются микроразрывы. Возможно, потребуется модификация полимерной основы. Еще одно направление — использование в солнечной энергетике. Лабораторные испытания показали хорошую стойкость к УФ-излучению, но при длительном (более 5 лет) воздействии начинается постепенная деградация адгезивного слоя. Для стационарных панелей это критично — ведем переговоры с производителем о разработке специализированной версии. Основное ограничение — температурный режим. Хотя заявленный диапазон -40°C до +120°C, при циклических нагрузках (нагрев-охлаждение более 50 циклов) появляется остаточная деформация. Для климатических камер такое не подойдет — пришлось искать альтернативы с керамическими наполнителями. С Пленка OEMPVD 500 работаем через Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их сайт https://www.yeslafilm.ru стал основным источником технической документации. Компания, основанная в 2006 году в районе Шунде города Фушань, за 15 лет наработала серьезную экспертизу в клеевых материалах. Что импонирует — готовность к диалогу. Когда столкнулись с проблемой адгезии на нержавейке, их инженеры за неделю подготовили модифицированный состав. Правда, пришлось ждать поставку 2 месяца — видимо, сказываются логистические сложности. Из минусов — не всегда стабильное качество упаковки. В последней партии были рулоны с поврежденными краями — видно, на этапе намотки недосмотрели. Но претензии рассматривают оперативно — компенсировали 7% от стоимости. В целом, для большинства промышленных задач Пленка OEMPVD 500 — оптимальный выбор. Главное — учитывать ее особенности и не экономить на подготовке поверхностей. Как показывает практика, 80% неудач связаны именно с нарушением технологии нанесения, а не с качеством самого материала.Сравнение с аналогами и экономика

Перспективы и ограничения материала

Сотрудничество с производителем