-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда видишь запрос 'покупка полиэтиленовой пле?нки 150', кажется — чего проще? Но именно в этой простоте кроются подводные камни, из-за которых мы в 2018 году потеряли партию для сельхозпроизводителя. Речь не о толщине 150 микрон, как многие думают, а о марке сырья, которое определяет, выдержит ли пленка ультрафиолет или порвется при натяжении.

В прошлом месяце к нам обратился клиент с жалобой на трещины в углах теплиц. Оказалось, он купил 'экономичный' вариант с добавкой вторичного ПНД — формально толщина 150 мкм соблюдена, но морозостойкость до -15°C вместо заявленных -25°C. Проверили спектрометром — да, 30% вторички.

Кстати, о толщине. Замеряли как-то образцы у пяти поставщиков — расхождения до 12 микрон при норме ±5. Особенно критично для автоматических линий упаковки, где вариации приводят к обрывам.

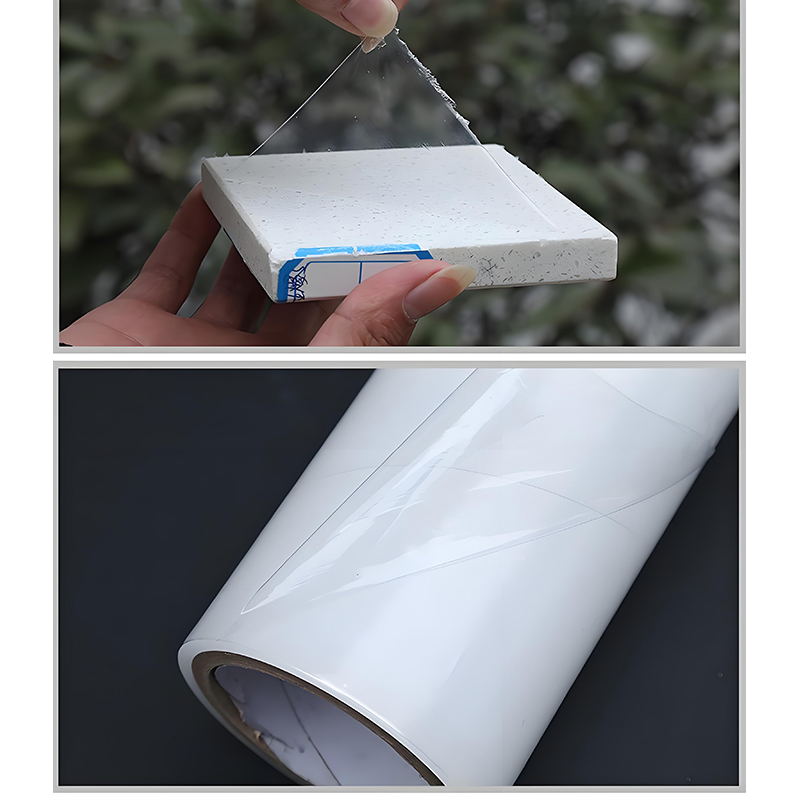

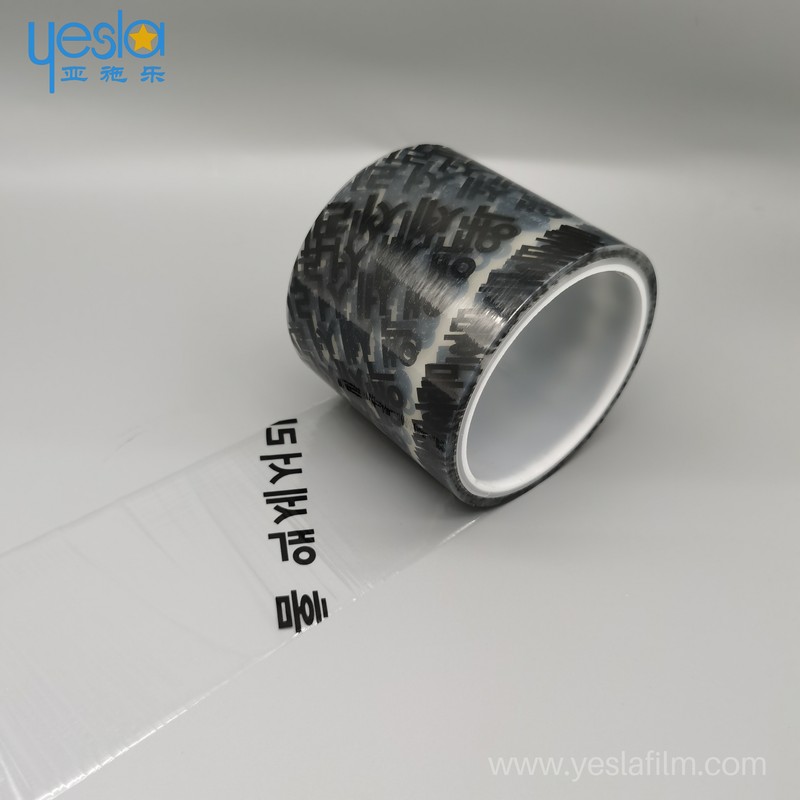

Сейчас работаем с Покупка полиэтиленовой пленки 150 через yeslafilm.ru — у них стабильный параметр намотки. Но в 2020 году были инциденты с электростатикой при работе с пищевыми продуктами — пришлось добавлять антистатические добавки.

Прочность на разрыв — минимум 18 МПа по продольному направлению. Проверяем всегда сами, даже при наличии сертификатов. Как-то в Новосибирске партия не выдержала ветровую нагрузку 25 м/с — производитель 'забыл' указать, что тестировали при 20°C, а не при -35°C.

Стойкость к УФ — отдельная история. Для южных регионов берем только со стабилизаторами HALS-1. Помните историю с тепличным комплексом в Краснодаре? Через 4 месяца экспозиции пленка потрескалась, потому что использовали дешевый аналог Tinuvin.

Коэффициент трения 0.15-0.25 — это маст хэв для автоматических упаковочных линий. На собственном опыте убедились: когда в 2021 поставили новые японские аппараты, пришлось экстренно менять всю пленку — скольжение было недостаточным.

Логистика — отдельный головняк. В ноябре 2022 задержали поставку на 3 недели из-за неправильного расчета влажности в контейнере. Теперь всегда требуем паллеты с влагопоглотителями.

Хранение — идеально 15-25°C в горизонтальном положении. Видели, как на одном складе хранили рулоны вертикально? Через месяц получили 'яйцевидную' деформацию.

Контрольные замеры делаем выборочно из каждой партии. Особенно после случая с Покупка полиэтиленовой пленки 150 от неизвестного производителя — в средине рулона обнаружили слой с другим составом.

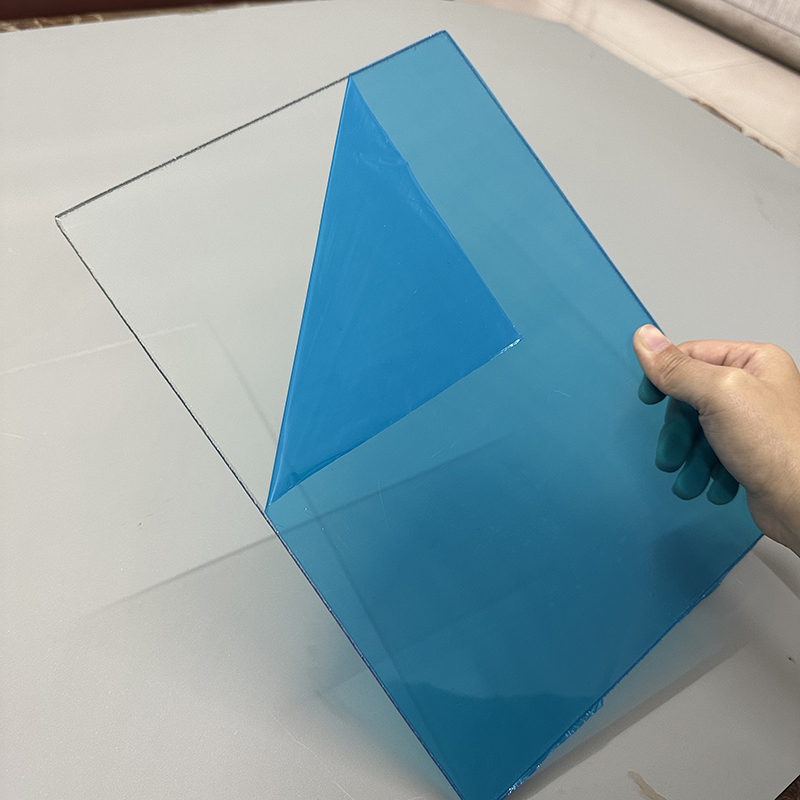

Экструзия — ключевой процесс. У Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде с 2006 года отработанная технология, но даже у них бывают колебания в 2-3% по плотности между партиями. Ничего критичного, но для высокоточных производств учитываем.

Опыт показал: лучше переплатить за однородность сырья, чем потом останавливать производственную линию. В 2019-м такой простой обошелся нам в 400 тыс. рублей за смену.

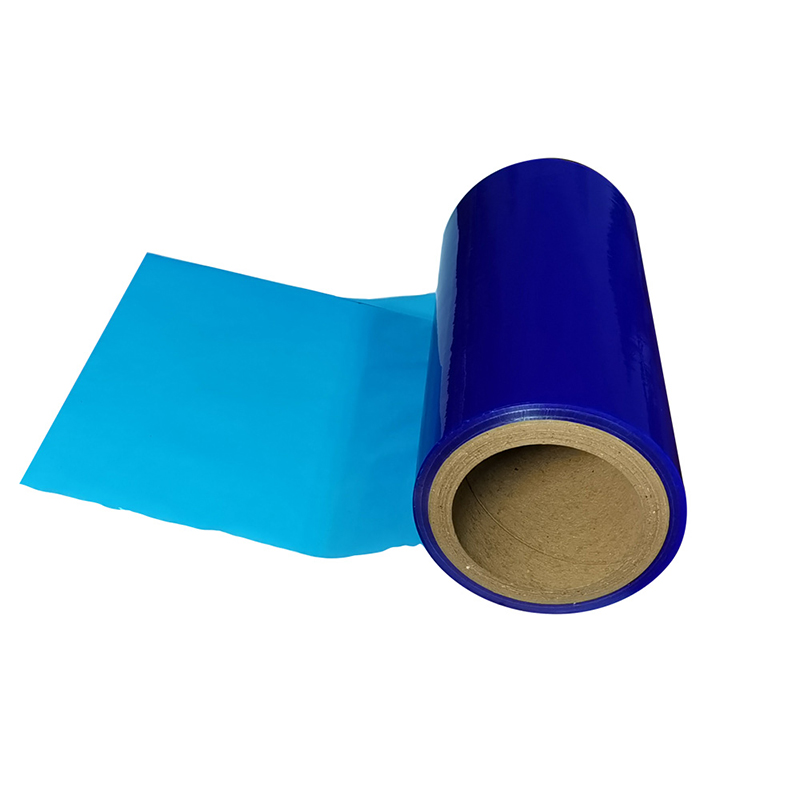

Сейчас тестируем новую модификацию с антифогом — для овощеводства особенно актуально. Первые результаты обнадеживают: конденсат стекает равномерно, без капели.

Сельхозпроизводитель из Воронежской области — за 2 года экспериментов с разными поставщиками остановились на пленке 150 микрон от Яшилэ. Причина: стабильное светопропускание 88-91% без помутнения за сезон.

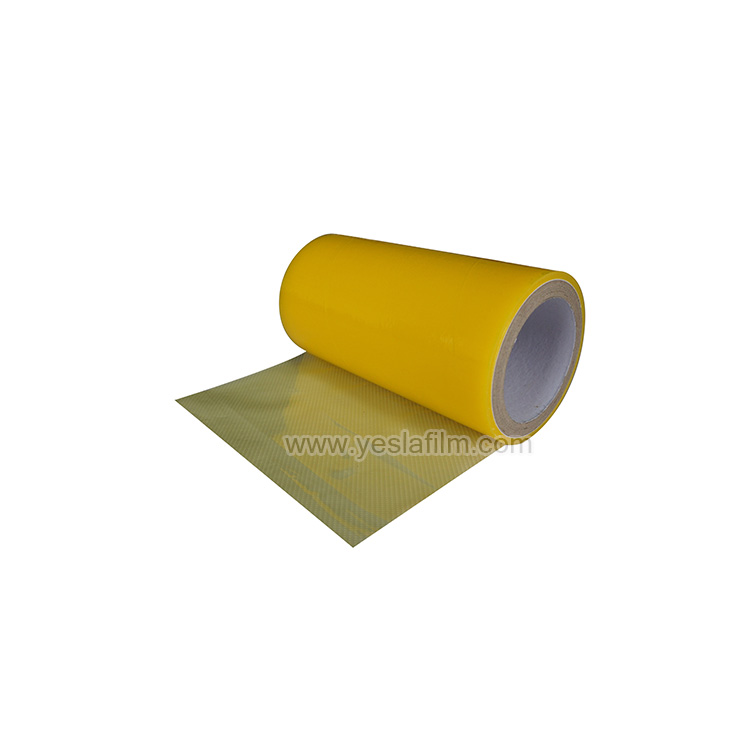

Для упаковки строительных материалов используем вариант с добавлением 5% белого пигмента — уменьшает нагрев на 15-20%. Важно: проверяйте дисперсность пигмента! Были случаи засорения фильер экструдера.

Вывод: Покупка полиэтиленовой пленки 150 — это всегда компромисс между ценой и технологичностью. Но есть параметры, на которых экономить нельзя: однородность толщины, УФ-стабилизация и прочность швов.

Сейчас присматриваемся к оксобиоразлагаемым добавкам — спрос растет, но пока нет единых стандартов тестирования. Европейские нормы EN 13432 слишком жесткие для нашего климата.

Интересное решение предлагают в Яшилэ — трехслойная соэкструзия с барьерным слоем. Для упаковки химикатов идеально, но стоимость выше на 25-30%.

К 2025 ожидаем появление регламента по рециклу — уже сейчас готовим документацию по возвратным материалам. Кстати, их производство в Фошане как раз учитывает эту тенденцию — с 2020 используют до 15% вторичного сырья в технических марках.