-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь ?покупка промышленных мембран?, многие сразу представляют стандартный процесс заказа через каталог — но на деле это скорее минное поле, где каждый шаг требует проверки на практике. Сам годами сталкиваюсь с подбором мембран для разделительных процессов, и главный урок — даже сертифицированные образцы могут вести себя непредсказуемо в реальных условиях. Например, в 2018-м мы закупили промышленных мембран у немецкого поставщика, ориентируясь на заявленную химическую стойкость, но при контакте с агрессивными средами на производстве в Подмосковье материал начал деформироваться уже через две недели. Оказалось, спецификации не учитывали колебания температур в нашем цеху — мелочь, которая обернулась простоем линии.

Толщина и плотность — это только верхушка айсберга. В работе с клеевыми композициями, например для этикеточной промышленности, критична однородность поверхности. Помню, как на тестовом запуске в Новосибирске мембраны с визуально идеальной структурой дали неравномерное натяжение, что привело к браку партии самоклеящихся материалов. Пришлось вручную проверять каждую партию ультрафиолетовым сканером — сейчас такой подход стал стандартом в нашей отрасли.

Важный нюанс — поведение мембран при перепадах влажности. В контрактах редко прописывают этот параметр, но именно он стал причиной срыва поставок для одного пищевого комбината под Казанью. Они использовали мембраны для фильтрации сиропов, и при повышенной влажности летом материал начал впитывать конденсат, теряя пропускную способность. Производитель ссылался на ?нетипичные условия эксплуатации? — типичная отмазка, когда не хотят признавать недоработки.

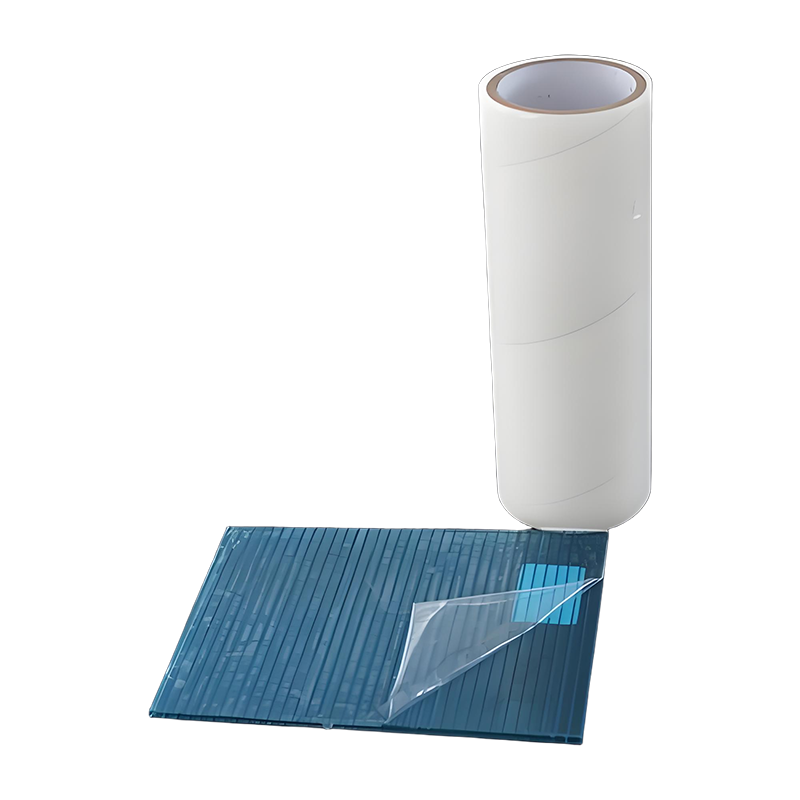

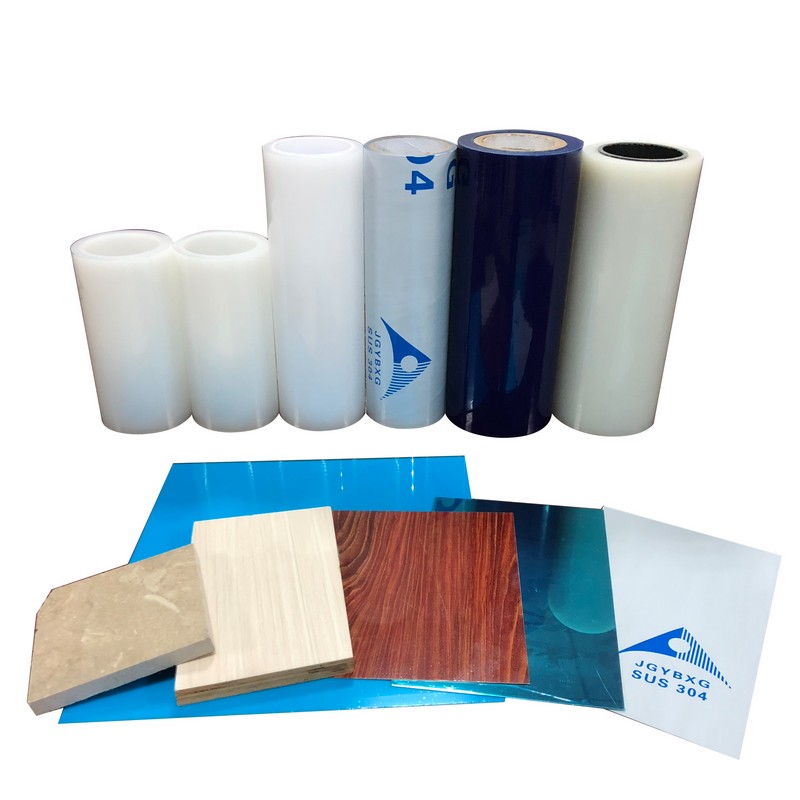

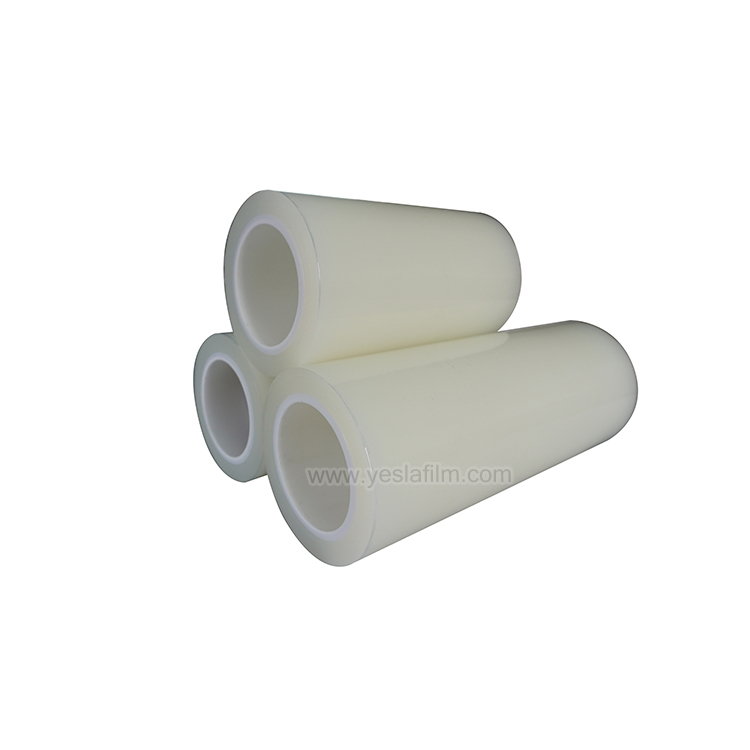

Советую всегда требовать тестовые образцы под конкретные задачи. Недавно для проекта с упаковочными лентами мы тестировали мембраны от Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде — их материал показал стабильность при контакте с полимерными клеями, что редкость для азиатских поставщиков. Подробности по их ассортименту можно уточнить на https://www.yeslafilm.ru, но лично я ценю, что они предоставляют полные протоколы испытаний, а не просто общие сертификаты.

Самая частая ошибка — экономия на пробных партиях. В 2020-м один мой коллега из Екатеринбурга заказал крупную партию промышленных мембран без предварительных тестов, ориентируясь на отзывы в интернете. В результате материал не совместился с их оборудованием для ламинирования — пришлось переделывать всю технологическую цепочку, теряя контракты.

Ещё один момент — игнорирование условий хранения. Как-то раз мы получили партию мембран с небольшим сроком годности, и складская бригада разместила их рядом с отопительными приборами. Через месяц материал частично утратил эластичность — производитель справедливо отказался принимать рекламацию, так как нарушения условий хранения были зафиксированы в наших же документах.

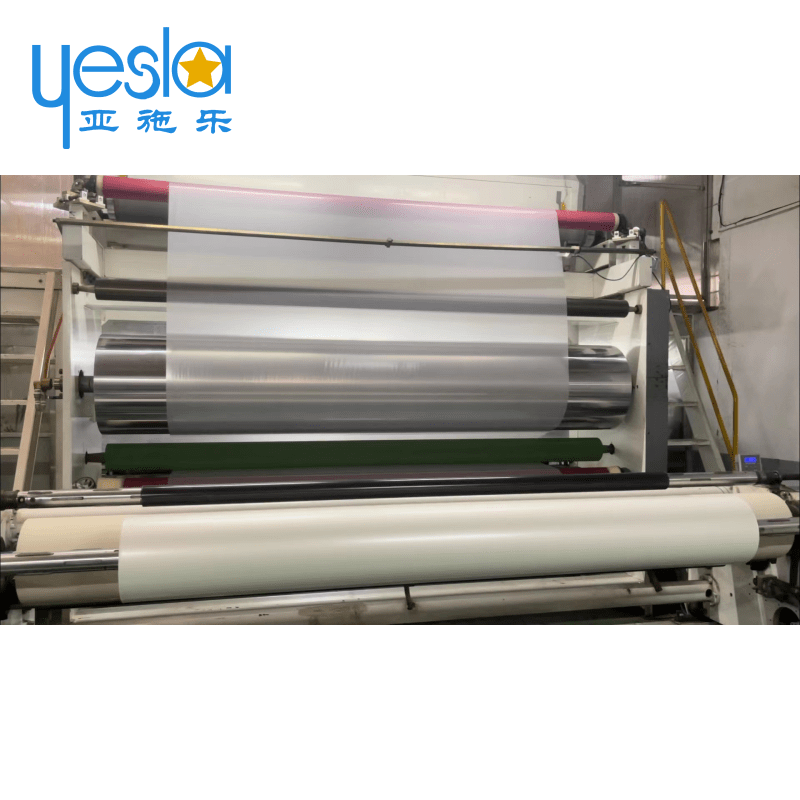

Не стоит слепо доверять и ?европейскому качеству?. На практике те же китайские производители вроде Яшилэ Фошань-Шунде часто предлагают более гибкие условия адаптации продукции под нужды заказчика. Их завод в районе Шунде города Фушань, работающий с 2006 года, как раз специализируется на исследованиях и разработках — это чувствуется, когда обсуждаешь модификации состава мембран для специфических задач.

В 2021 году мы внедряли мембраны для производства защитных плёнок в автомобильной промышленности. Заказчик требовал устойчивости к маслам и одновременно высокой прозрачности — большинство предложений на рынке не соответствовали хотя бы одному из параметров. После трёх месяцев испытаний остановились на композитном материале от того же Промышленное ООО клеевых изделий Яшилэ, который изначально не рассматривали из-за скепсиса к азиатским поставщикам.

Интересный случай был при работе с мембранами для медицинских пластырей — тут важен не только состав, но и стабильность параметров от партии к партии. Как-то пришлось отказаться от сотрудничества с известным европейским брендом именно из-за колебаний в плотности материала — разница всего в 2-3% приводила к неравномерному нанесению адгезивного слоя.

Сейчас часто рекомендуют комбинировать мембраны от разных поставщиков для сложных задач. Например, для многослойных упаковочных материалов мы используем основу от китайских производителей, а верхние слои — от местных. Это снижает риски и даёт больше контроля над процессом.

Мало кто упоминает, что промышленные мембраны могут менять свойства после стерилизации УФ-излучением. Столкнулись с этим при поставках для фармацевтической компании — после обработки материал становился хрупким по краям. Пришлось разрабатывать кастомный протокол стерилизации совместно с технологами.

Ещё один скрытый параметр — электростатичность. При работе с легковоспламеняющимися составами это может стать критичным фактором. Один из наших клиентов в Ленинградской области чуть не столкнулся с возгоранием из-за накопления статического заряда на мембранах во время скоростного нанесения клеевых составов.

Советую всегда проверять совместимость с дополнительными материалами — например, некоторые типы мембран нестабильны при контакте с силиконовыми разделителями. Это выясняется только в процессе эксплуатации, а в спецификациях подобное редко указывают.

Сейчас вижу тенденцию к индивидуализации покупки промышленных мембран — крупные производители стали охотнее идти на доработки под конкретного заказчика. Особенно это заметно у азиатских компаний вроде Яшилэ Фошань-Шунде, где завод площадью 10000 квадратных метров позволяет экспериментировать с составами без остановки основного производства.

Лично для меня показатель качества — не столько технические характеристики, сколько готовность поставщика оперативно реагировать на проблемы. Те же китайские коллеги из Фушаня обычно в течение 48 часов предоставляют альтернативные решения, в то время как европейские компании могут неделями согласовывать изменения через менеджеров.

В будущем, думаю, стоит ожидать больше гибридных материалов — уже сейчас тестируем мембраны с наночастицами для улучшения адгезивных свойств. Но это пока экспериментальные разработки, и для серийного производства нужны ещё годы испытаний.