-

+86-13450860913

-

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

+86-13450860913

№20 по 5-й дороге, промышленная зона Наньлан, Синтань, Шунде, Фошань, провинция Гуандун, Китай.

Когда слышишь 'Полиэтиленовый пакет OEM', многие представляют просто печать логотипа на стандартной плёнке. Но в реальности это сложный процесс, где мелочи вроде выбора сырья или толщины шва могут сорвать весь проект. Вот пример: в 2019-м мы работали с сетью кофеен, которые хотели биоразлагаемые пакеты с ручками-шнурками. Казалось бы, ничего сложного, но при тестировании выяснилось, что швы рвутся при нагрузке от 4 кг — пришлось полностью менять технологию спайки. Именно такие нюансы и отличают профессионального производителя от посредника.

В OEM-производстве часто экономят на сырье, используя вторичный гранулят. Но для пищевой упаковки это недопустимо — могут появиться тёмные точки, да и прочность страдает. Мы всегда тестируем партии первичного ПНД у поставщиков, например, проверяем равномерность растяжения. Один раз взяли якобы 'премиальный' материал, а он при охлаждении давал усадку на 3% — вся партия пакетов пошла в брак.

Кстати, о плотности. Многие заказчики требуют 'поплотнее', но не учитывают, что высокая плотность без должной эластичности делает пакет хрупким на изгибе. Оптимальный вариант — комбинировать слои ПНД и ПВД, но это уже дороже. Для тех же кофеен в итоге сделали трёхслойную структуру с средним слоем из линейного полиэтилена — и прочно, и гибко.

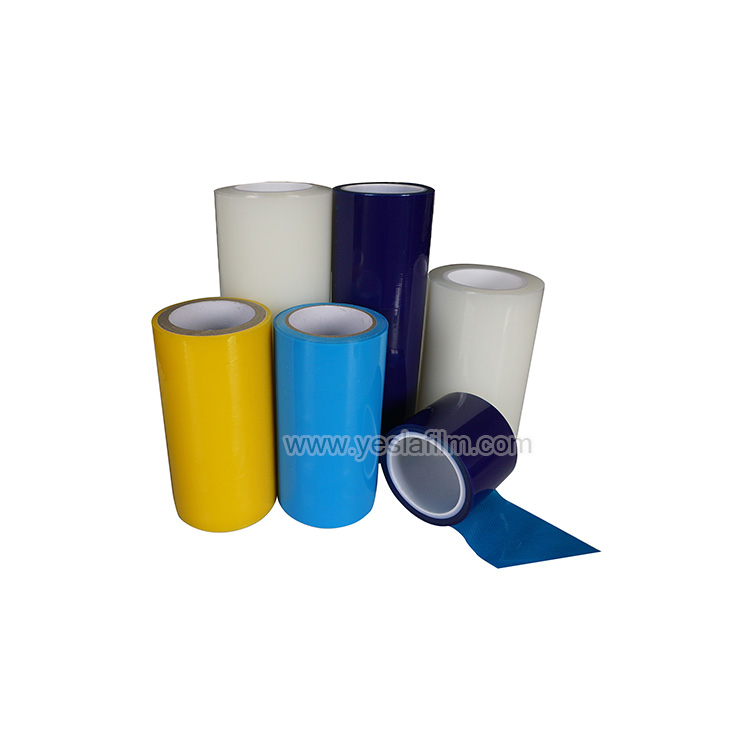

Особенно сложно с цветными пакетами. Пигменты могут нарушать структуру материала, поэтому мы всегда делаем пробные вырубки. Помню, для бренда косметики хотели нежно-голубой цвет, но при 20% концентрации пигмента пакет начинал трескаться на сгибах. Пришлось снижать до 12% и добавлять стабилизаторы.

Флексопечать — самый распространённый вариант, но и тут есть подводные камни. Например, мелкий шрифт на глянцевой плёнке может расплываться, если не точно подобрать давление валов. Обычно делаем 3-4 тестовых оттиска перед запуском тиража. Один раз чуть не потеряли крупного заказчика из-за того, что золотая краска на тёмно-синем фоне выглядела тускло — пришлось менять тип краски на более укрывистую.

Ещё важный момент — устойчивость краски. Для пакетов, которые будут храниться на складе, проверяем устойчивость к УФ-излучению. Был случай, когда партия пакетов для строительного магазина через месяц на солнце выцвела с одной стороны. Теперь всегда используем краски с UV-фильтрами для уличной рекламы.

А вот с белой краской на прозрачной плёнке вообще отдельная история. Чтобы добиться насыщенного белого, нужно наносить минимум два слоя, но это увеличивает стоимость. Некоторые конкуренты экономят, делая один слой — потом логотип просвечивает. Мы всегда показываем заказчикам образцы при разной освещённости, чтобы избежать недопонимания.

Кажется, что мешок-майка — универсальное решение, но для тяжёлых товаров лучше подходят пакеты с петлевыми ручками. Особенно если товар с острыми краями — обычные ручки могут прорезаться. Для того же строительного магазина разрабатывали пакеты с усиленными ручками из плёнки 80 мкм — тестировали с нагрузкой 15 кг.

Ещё часто недооценивают значение дна. Для прямоугольных упаковок лучше делать плоское дно с боковыми складками — так пакет не опрокидывается. Мы как-то делали партию для кондитерской, где коробки с пирожными постоянно падали из-за узкого дна. Переделали с увеличенным дном — проблема исчезла.

Отдельно стоит сказать о перфорации. Для пакетов в супермаркетах это необходимость, но неправильная перфорация может рваться при нагрузке. Оптимально делать микроотверстия лазером, а не механическим пробойником — так края не рвутся. Проверили на 5000 пакетов — разрывов при стандартной нагрузке не было.

Самые проблемные места — это углы дна и точки спайки ручек. Мы на каждом станке установили камеры для автоматического контроля швов. Раньше бывало, что 5-7% брака уходило из-за недоспаянных швов, особенно на высокоскоростных линиях. Сейчас брак не превышает 0,3%.

Ещё одна головная боль — статическое электричество. При печати на некоторых типах плёнки пыль прилипает к поверхности, и получаются дефекты. Решили установить ионизаторы перед подачей плёнки в печатную машину — стало значительно лучше.

Обязательно проверяем партию на растяжение и разрыв. Для пищевых пакетов стандарт — не менее 6 кг на разрыв, для строительных — от 12 кг. Храню даже образцы неудачных тестов — показываю заказчикам, почему нельзя экономить на толщине плёнки.

Казалось бы, что сложного в упаковке готовых пакетов? Но если неправильно сложить, появятся заломы, которые не расправятся. Особенно критично для глянцевых пакетов — каждый залом виден. Мы разработали систему укладки с прокладками из крафт-бумаги — дороже, но качество сохраняется.

Для международных поставок важно учитывать влажность. Один раз отгрузили партию в Среднюю Азию без влагопоглотителей — пакеты слиплись. Теперь в каждую коробку кладём силикагелевые пакеты, особенно для матовых поверхностей.

Маркировка палет — тоже наука. Если неправильно указать вес, палета может повредиться при погрузке. Было, что грузчики разорвали стретч-плёнку из-за превышения веса — пришлось переупаковывать. Теперь чётко указываем вес и габариты на каждой палете.

С Полиэтиленовый пакет OEM производителями мы работаем не первый год, но с компанией Промышленное ООО клеевых изделий Яшилэ Фошань-Шунде сотрудничаем с 2018 года. Их подход к контролю качества впечатляет — на каждом этапе от сырья до упаковки есть чёткие стандарты.

Особенно ценю их лабораторию — тестируют не только по ГОСТу, но и по методикам, приближенным к реальным условиям. Например, проверяют устойчивость швов к многократным нагрузкам — именно такие тесты показывают, как поведёт себя пакет в эксплуатации.

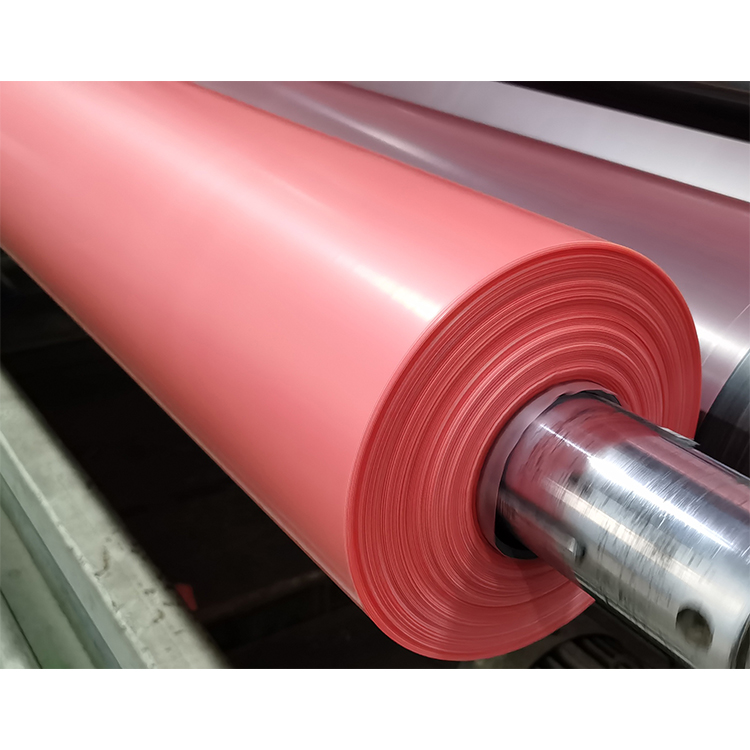

Их производственная площадка в 10000 м2 позволяет работать с крупными тиражами без потери качества. Помню, как в 2021-м они за неделю организовали производство 500 тыс. пакетов для сети аптек — и всё с идеальной цветопередачей и прочностью швов.

Сейчас многие требуют экологичные решения, но с OEM-производством это сложно — нужно перестраивать всю технологическую цепочку. Тестируем оксо-разлагаемые добавки, но пока результаты нестабильные — где-то разлагается быстрее, где-то медленнее. Видимо, нужно ждать новых разработок в этой области.

Интересно было бы попробовать полиэтилен из растительного сырья, но пока стоимость в 2-3 раза выше обычного. Для массового рынка не подходит, разве что для премиальных брендов.

А вот с переработанным материалом progress есть — научились очищать его до уровня, пригодного для непищевой упаковки. Но важно чётко маркировать такие пакеты, чтобы не было путаницы. В целом, Полиэтиленовый пакет OEM — это постоянный поиск баланса между ценой, качеством и новыми требованиями рынка.